舞鋼1#180m2燒結機厚料層生產實踐

來源:2017年第五屆煉鐵對標、節能降本及新技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

舞鋼1#180m2燒結機厚料層生產實踐楊增國 石國頡(河鋼集團舞鋼公司煉鐵廠 河南 舞鋼 462500) 摘 要:舞鋼公司180㎡燒結機自2014年投產以來,通過蒸汽預熱,強化制粒,減少漏風等措施,…

舞鋼1#180m2燒結機厚料層生產實踐

楊增國 石國頡

(河鋼集團舞鋼公司煉鐵廠 河南 舞鋼 462500)

摘 要:舞鋼公司180㎡燒結機自2014年投產以來,通過蒸汽預熱,強化制粒,減少漏風等措施,成功將燒結料層由700mm提高到800mm,初步實現了厚料層燒結,取得了燒結固燃消耗從59.9Kg/t降至54.8Kg/t,轉鼓指數由78.3%提至79.7%,返礦率由11.3%降至8.4%,FeO含量由9.2%降至8.5%的顯著效果。

關鍵詞:蒸汽預熱;厚料層燒結;固燃消耗

Practice of Thick-bed Sintering For WuGang 180m2 Sinter Machine

Yang Zengguo Shi Guojie

(River Steel Group Wugang company iorn factory,Ltd. Henan Wugang 462500)

Abstract:Since year of 2014 ,the 180m2 sinter machine of Wu Gang Iron and Steel Company has been put into production.Incress the bed of sinter from 700mm to 800mm successly by steem preheating, sterngthening granulating, reducing the air leakage etc. Soild fuel consumption reduced from 59.9kg/t to 54.8kg/t, drum strength of sinter improved from 78.3% to 79.7%,return fine rate reduce from 11.3%to 8.4%, the content of FeO has reduced from 9.2% to 8.5%,Various indicators have relatively improved.

Key words:Steem preheating; Thick-bed Sintering; Soild fuel

1 綜述:

舞鋼公司煉鐵廠1#180㎡燒結機于2014年3月份投產,設計年產燒結礦185萬噸,供一座1260m3高爐使用。隨著目前鋼鐵行業經營困難,節能降耗已成為各企業發展的重要途徑之一。

燒結作為高爐冶煉的主要優質含鐵原料,通過改善燒結礦質量,降低固體燃耗不僅能夠降低燒結燃耗成本,同時對高爐增鐵節焦具有重要作用。舞鋼煉鐵廠,根據自身實際生產情況,于2015年就逐步開始考慮提升燒結機料層厚度(將燒結機料層厚度由730mm提升到840mm),通過采取各種措施,燒結礦質量得到了提升,同時燒結固體燃耗逐步降低。實現低耗、增效的目的。

2 厚料層燒結的原理及作用:

由于燒結過程的自動蓄熱作用,燒結料層溫度隨著料層高爐下降逐步升高,有利于各種物理化學反應的進行,使得各種礦物結晶充分,燒結礦結構得到改善。因此,隨著料層的加高,表層燒結礦的比例相應減少,燒結礦的強度相應得到提高。同時厚料層作業蓄熱多,高溫時間延長,這樣就可以適當降低混合料的配碳量以避免料層溫度過高的不利影響。既實現了節約燃耗,也增強了料層的氧化氣氛,有利于降低燒結礦中氧化亞鐵的含量和燒結礦還原性能的改善。

3 舞鋼1#180m2 燒結機厚料層的優勢:

(1)舞鋼有獨立的混勻料場,單堆混勻料配料量穩定在5.5萬噸以上,單堆配料層數控制在400層左右。通過控制混勻料的配料,可以較好的降低混勻料水分波動、粒度偏析給燒結生產帶來的不利影響。

(2)由于厚料層燒結會增大氣流通過料層的阻力,降低燒結速度,導致生產效率降低。舞鋼無本地精粉資源,混勻料配料結構中細精粉的配入量較少,一般控制在15%以下,燒結料層透氣性較好,燒結機負壓穩定在13.5左右,給厚料層燒結創造了條件。

4 舞鋼1#180m2 燒結機厚料層采取的措施:

為了提高厚料層燒結的設備支撐能力,我廠對燒結機頭點火爐,九輥布料系統進行了一系列改造,使其滿足料面逐步提升的生產要求。經過改造的點火爐系統和圓輥九輥布料系統可滿足850mm厚度料層的點火要求。同時,為了解決由于料層的不斷提高而引起的料層阻力劇增,燒結機系統漏風率提高的問題,我們采取以下措施來強化混合料層的透氣性,強化燒結過程。

(1)增加混勻料蒸汽預熱:

水蒸氣的露點溫度在60℃左右,料溫過低容易形成過濕層,嚴重影響燒結透氣性。2014年投產初期曾出現燒結負壓較高(16.5KPa),機尾斷面紅火層不均勻甚至夾生的現象,嚴重時出現環冷機“跑紅礦”的情況,嚴重制約了燒結礦的生產能力。為了解決這一問題,燒結車間通過在混合料倉周圍通加一圈蒸汽管道,蒸汽管道上共有30根分支通往料倉,每個支管上均有有閥門來控制蒸汽流量,通過此閥門開度來控制混合料倉中混勻料水平方向上的料溫,保證混勻料整體料溫穩定在70度左右,盡量避免過濕層對于混合料層透氣性產生的不利影響,使機尾紅火層厚度趨于一致。經過改造后混合料溫度基本控制在露點溫度以上(表1為改造前后,燒結機料面寬度方向上的5個測溫點),通過加裝蒸汽管道,料層透氣性得到明顯改善,負壓穩定在15KPa左右,基本避免了機尾出現紅火層不均勻、夾生等現象。穩定了燒結生產過程,燒結礦質量有較大幅度的提高。

表1:改造前后,混合料溫度對比(℃)

| 1# | 2# | 3# | 4# | 5# |

改造前 | 41 | 40 | 45 | 42 | 40 |

改造后 | 69 | 71 | 75 | 72 | 68 |

(2)強化制粒

一次混合機筒體長13m,直徑3.2m,安裝角度2.0°,混合時間為2.98min,填充率為13.49%~15.86%,筒體內加水長度10m。由于混合料進入筒體后未有足夠的時間混勻就開始加水,造成混勻不足,成分波動較大,制粒效果較差,影響后續的布料操作,嚴重時造成燒結機頭布料出現拉溝,積料,對于燒結礦成分穩定和外返礦率均有較大影響。為了解決這個問題,燒結車間通過對于一混內的加水設施進行改造,在原來的加水口處加裝噴淋嘴,將水均勻的噴灑到混合料表面,并且將加水管路后移,讓混合料經過充分混勻后再加水。同時在二次混合機內通加蒸汽,在提高料溫的同時加強生石灰消化,強化二次混合機的制粒效果。經過改造后,一次混合機混勻效果得到明顯增強,混合料出二次混合機料溫提高10度左右,制粒效果改善明顯,取得較好混勻制粒效果

(3)穩定偏析布料

偏析布料的目的是“均勻燒結”。合理偏析布料可以充分利用燒結有效風量,保證燒結過程得以均勻快速地進行,是厚料層燒結充分利用燒結過程自動蓄熱作用的有效措施。它可以提高垂直燒結速度、減少邊緣及上部燒結返礦量,提高燒結礦的成品率,進而提高燒結礦產量、降低消耗。

理想的布料效果是沿水平方向上布料均勻,垂直方向上由上到下,粒度逐漸變粗,含碳量逐漸減少,為此布料設備采用梭式布料機+圓輥+九輥布料,合理控制小車在兩端的換向停留時間,保證布料均勻,同時增加兩排松料器來增加料層透氣性,由于邊緣效應,在燒結機兩側靠近欄板處的松料器安裝密度較小,中間安裝密度較大,來保證水平方向上透氣性一致,同時在平料器后增加壓料裝置,壓實靠近欄板處的混合料,改善氣流經過料層時分布不均勻的情況,增加邊緣處燒結礦的強度。

(4)改善熔劑性能

CaO礦化程度與礦石的粒度有關。礦石粒度越大,CaO礦化所需要的時間越長。燒結時適宜的石灰石、白云石粒度與燒結料中礦石的粒度有關。為了保證熔劑在燒結過程中完全分解并被礦石所礦化,根據舞鋼實際配料情況,我們將燒結熔劑粒度標準控制在90%以上(大于3mm),0.5-3mm的粒度穩定在70%左右。

(5)加強燒結機漏風治理

風是燒結燒好抽透的有利保障,燒結的有效風量就是燒結礦產量,因此燒結機漏風是導致燒結機能耗高、效率低、產品質量差、利用系數低等問題的根本原因。這種有害漏風,已經成為燒結行業的一大難題,它最終制約著燒結生產能力的提高,造成生產成本上升,工序能耗升高。燒結的電耗大部分消耗在主抽風機上,而這些都與漏風有關。因此,降低燒結機漏風是實現低溫厚料層燒結技術的主要措施之一。由于設備的安裝、質量等因素,燒結機機頭密封板、燒結機彈性密封磨損嚴重,燒結機漏風率高達59%以上,嚴重影響燒結質量,為此我廠利用2016年10月,2017年3月兩次定修,分批次更換燒結機彈性密封、機頭密封板,調整燒結機跑偏,處理后燒結機的漏風明顯減少。

同時加強燒結機巡檢,及時緊固松動欄板,發現臺車篦條縫隙大后及時更換,杜絕因掉篦條等造成的漏風。加強看火工的布料水平,及時根據機尾情況對燒結進行布料,通過調整水平方向的壓料量,點火溫度,水分等參數來保證機尾斷面紅火層厚度在200mm左右,杜絕部分地方過抽,部分地方抽不透的現象,最大程度的保證燒結機的有效風量均勻的沿臺車寬度方向分布。

(6)優化返礦配入

返礦是影響燒結礦質量的重要因素,同時它也決定著燒結料層透氣性,燒結混合料的加水量也要根據返礦粒級來確定,在適當的水分下,小粒度的返礦表面積大,粘結精礦的能力大,制粒效果就好,反之大顆粒返礦,制粒效果差。但返礦粒度不能過細,當返礦的小顆粒<1mm過多時,會減弱料層透氣性,出現燒不透的夾生料,影響生產效率。

為此我廠對配料室的返礦倉皮帶下料口進行改造,最終實現返礦的粒度分級,大顆粒礦進一個倉,小顆粒礦進一個倉,兩個返礦倉給予合適的配比,始終保持均勻的粒度組成。進而實現了返礦均勻粒度配入。以此穩定燒結混合機加水量,實現燒結操作參數的穩定。

(7)嚴格工藝控制,保障生產過程穩定

密切關注混合料水分、料層、機速、配碳量。鋪底料和混合料倉存儲量,關注點火溫度、負壓,煙道溫度等工藝參數,嚴格控制燒結終點。同時根據不同的原料、水分、燃料。天氣變化對燒結的各個參數作出相應的調整,以此保證生產及產品質量的穩定。

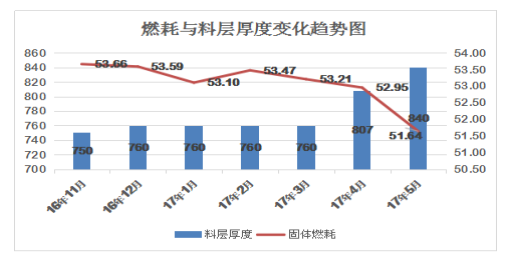

5 燒結料層提高的效果

從2014年低開始我廠逐步將料層厚度由700mm提高到730mm,2016年年底逐步將層厚提高到750mm,2017年逐步將層厚提高至840mm,料層的提高使得燒結機“低水低碳,厚鋪慢轉”的操作理念得以實現。垂直燃燒速度趨于合理,料層的自動蓄熱能力得到增強,燒結機機速由2.05逐步降至1.85左右。隨著料層的提高,固體燃料消耗降低,轉鼓指數提高,返礦率降低,FeO含量降低。燒結各項指標均得到了提升。具體操作參數及經濟指標變化如下。

燒結操作參數變化 | |||||||

時間 | 料層厚度 | 機速 | 垂直速度 | 點火溫度 | 負壓 | 終點溫度 | 廢氣溫度 |

2016年上半年 | 730 | 1.95 | 0.30 | 1072 | -14.54 | 368.25 | 122.3 |

2016年下半年 | 738 | 1.94 | 0.29 | 1074 | -13.97 | 364.55 | 123.4 |

2017年上半年 | 785 | 1.82 | 0.27 | 1110 | -14.58 | 361.55 | 124.1 |

年份 | 料層厚度 mm | 利用系數t/(m2•h) | 轉鼓指數 % | FeO % | 固體燃耗 Kg/t | 槽下返礦率 % |

2015 | 730 | 1.13 | 78.9 | 8.9 | 57.7 | 10.2 |

2016 | 735 | 1.13 | 79.2 | 8.7 | 54.8 | 9.1 |

2017 | 785 | 1.13 | 79.7 | 8.2 | 52.9 | 8.4 |

6 結語

通過蒸汽預熱,強化混勻制粒、穩定操作參數等一系列措施,在保證燒結料層透氣性穩定的情況下,我廠成功將燒結料層由700mm提高到840mm,實現了厚料層燒結。燒結固燃消耗從57.7Kg/t降至52.9Kg/t,轉鼓指數由78.3%提至79.7%,返礦率由11.3%降至8.4%,FeO含量由8.9%降至8.2%。厚料層燒結不僅降低了燒結礦的生產成本,而且為高爐提供了強度高,還原性好的燒結礦,保證了高爐的精料要求。

參考文獻

[1] 馮根生,吳勝利。改善厚料層燒結熱態透氣性的研究。

[2] 薛俊虎。燒結生產知識技能問答。冶金工業出版社2003(2)

- 上一篇:我國大型高爐生產現狀分析及展望(一) 下一篇:高爐煤粉制噴磨煤機控制

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁