煉鋼流程工藝智能過程控制系統集成與應用

來源:2017高效、低成本、智能化煉鋼共性技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

煉鋼流程工藝智能過程控制系統集成與應用李立勛 趙 雷 史頁殊 王魯毅 金百剛 劉文飛 徐國義(鞍鋼股份鲅魚圈鋼鐵分公司,遼寧 營口 115007) 摘 要:先進冶金原理與現代測控技術深…

煉鋼流程工藝智能過程控制系統集成與應用

李立勛 趙 雷 史頁殊 王魯毅 金百剛 劉文飛 徐國義

(鞍鋼股份鲅魚圈鋼鐵分公司,遼寧 營口 115007)

摘 要:先進冶金原理與現代測控技術深度結合的智能過程控制系統和冶金工藝模型為鋼鐵流程轉型升級提供了強大的推動力。煉鋼流程冶金APC測控系統通過數字化、網絡化測控平臺實現各級測控系統的數據高速互聯互通。搭載先進的冶金工藝模型架起工藝過程宏觀條件與控制系統的橋梁。煉鋼智能過程控制系統為生產高品質鋼材提供機理、裝備、工藝、質量的保證。提高企業的核心競爭力。

關鍵詞:鋼鐵行業發展;冶金工藝;先進過程控制;工程平臺;核心競爭力

The integration and Application of Steelmaking Metallurgical Intelligent Process Control System

Li-Lixun, Zhao-Lei, Shi-Yeshu, Wang-Luyi, Jin-Baigang, Liu-Wenfei, Xu-Guoyi

(Bayuquan subsidiary of Ansteel Co.,Ltd.,Yingkou115007,Liaoning, China;)

Abstract: Metallurgical–Process–Control system, that embeds Advanced Metallurgical Theory and intellectualized control Technology deeply provide strong engineer for updating Iron and Steel Industry. Steelmaking APC control system carried by Metallurgical-Process-Model, Through Digital-Distributed-Automation-Engineering-Workbench taking party in Industrial producing.. Metallurgical APC model and control system provide assurance for producing high quality steel. Enhance enterprise kernel competition.

Keyword: Iron and Steel Industry, develop, Metallurgical -Process, Advanced Process Control, Engineering-workbench, kernel competition.

1 前言

工業與ICT技術結合的重要性,早已被世界各國政府和企業界充分、深刻地認識到,自從德國提出工業4.0戰略后,迅速地成為全球關注的熱點。鋼鐵工業是現代工業的支柱,自第二次工業革命以來被看作是工業化水平的象征。如今,作為重要的傳統產業鋼鐵工業面臨著節能減排等諸多挑戰,與此同時也迎來了鋼鐵工業轉型升級的新機遇。將現代冶金工藝原理及前沿研發成果以冶金工藝過程控制模型為載體,搭載于網絡化、數字化測控系統工程平臺應用于鋼鐵工業生產實際的煉鋼流程智能過程控制系統為生產高品質鋼材提供機理、裝備、工藝、質量的保證,鑄就企業核心競爭力以應對挑戰、提質增效、完成煉鋼工藝的智能化轉型升級。

2 煉鋼流程工藝智能過程控制系統在煉鋼流程的集成與應用

作為冶金工業控制系統的一個重要組成部分,冶金工業控制軟件正在從人機界面和基本策略組態向先進過程控制(APC控制)方向發展。優秀的煉鋼流程過程控制系統是復雜的系統工程,深入融合煉鋼工藝流程的前沿原理和現代測控技術通過數學方法和編程技術開發成高度集成的工業應用系統,實現工業化生產條件下工藝流程的動態智能控制。

2.1鋼鐵流程通用工業信息通訊系統及流程數字化集成

德國工業4.0和美國工業互聯網、中國制造2025等規劃其本質都是信息通訊技術與工業的深度融合,實現以網絡化、數字化為基礎的智能制造。冶金行業也不例外,冶金工業智能制造技術線路和目標清晰:將信息物理系統(CPS)全面地貫穿于橫向、縱向、端到端集成三個維度,并通過個性化定制來保證其經濟上的可行性。實現“以生產為中心”向“以客戶為中心”的轉變,完成信息化條件下冶金工業企業經營理念、管理模式、管理方法的轉變;實現企業生產全流程、全方位的服務,加強產品產業鏈的延伸。

全面的智能制造要依賴于全面的數字化,鋼鐵流程通用工業信息通訊系統用于鋼鐵工業全流程的數據采集、存儲、管理、發布與應用。奠定鋼鐵工業流程數字化基礎。工業通用數據鏈系統支持廣泛范圍的傳感器高速測量,實現與不同制造商的控制設備或其他自動化設備間實時工廠數據通訊及過程控制級、企業MES、ERP信息化系統數據的基于工業以太網和廣域網的網絡多態信息數據互聯互通。鋼鐵流程數據鏈系統兼容第三方系統,無障礙融入原有自動化、信息化系統,充分盤活企業存量自動化設備、信息自動化系統資源;最大限度降低鋼鐵企業產線改造、轉型升級的成本和周期壓力。穩定、高速的數據鏈保證惡劣環境和系統控制臨界點的可靠性和實時性。基于鋼鐵流程數據鏈系統構建鋼鐵工業分布式泛在多態CPS系統實現數據驅動的鋼鐵企業和鋼鐵流程工藝與裝備多系統、多維度端到端的工程集成。

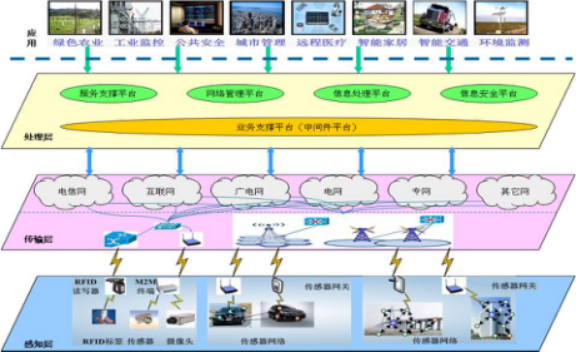

圖1 冶金工業通用數據鏈驅動下的工業業態新模式

圖2 鋼鐵工業流程數字化與智能化制造體系架構

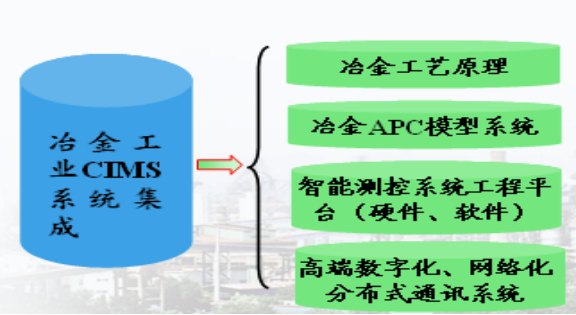

2.2煉鋼流程智能過程控制系統工程集成

煉鋼流程智能過程控制系統核心為基于冶金過程工藝原理的數學模型,此類冶金APC模型的數學模型典型特征就是必需運行于計算機系統。冶金APC模型是基于煉鋼工藝的基本原理并在此基礎上建立的數學模型。優秀的先進冶金過程控制系統又是復雜的系統工程,深入融合相關冶金工藝流程的前沿原理和現代測控技術通過數學方法和編程技術開發成高度集成的工業應用系統,實現工業化生產條件下工藝流程的動態智能控制。冶金工藝過程軟件是冶金工業控制系統的核心,目前各鋼廠普遍采用的基于數學模型的計算機過程控制系統覆蓋采選、煉鐵、煉鋼、軋鋼等主要工藝。以煉鋼-軋鋼為例工序典型的工業過程軟件有自動化煉鋼系統、動態二冷水模型、輕壓下模型、電磁冶金模型、加熱爐燃燒過程控制、帶鋼熱連軋過程系統等。盡管系統應用效果很好但是自主研發比率低,因此,非常有必要對這些工藝過程及其工業機理、數學模型和關鍵的控制參數聯合應用進行深入研究和掌握,為生產高品質鋼材提供機理、裝備、工藝、質量的保證。

煉鋼流程智能過程控制系統實現工業化生產條件下煉鋼工藝流程的動態智能控制。煉鋼APC測控系統通過數字化、網絡化測控平臺實現各級測控系統的數據高速互聯互通。搭載先進的煉鋼流程工藝模型架起工藝過程宏觀條件與控制系統的橋梁,為煉鋼流程工藝工作者提供一個集驗證冶金新原理、新構想;研發新技術、新工藝簡潔高效、實用有力的高端工程實現平臺。煉鋼自主知識產權的智能過程控制模型和配套的基礎數據通訊軟件對于提升煉鋼流程自動化水平,增強自主創新能力,具有十分重要的意義。典型應用如圖3-圖5所示。

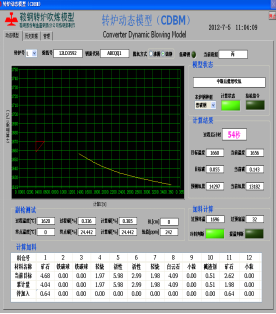

圖3 轉爐自動化煉鋼過程控制成套系統

轉爐自動化煉鋼過程控制系統集成基礎數據庫架構、高速網絡化雙工數據通訊、吹煉靜態模型、吹煉動態模型、自學習模型、輔助報表與生產管理等功能模塊。系統在鲅魚圈煉鋼部三座轉爐工業化應用,實現氧槍過程控制自動化、下料自動化、副槍自動化、冶煉終點抬槍自動化的“一鍵式”煉鋼。在復雜多變的轉爐冶煉過程中,實現過程控制穩定,終點碳溫雙中命中率達到90.4%。

圖4 連鑄結晶器電磁制動專家系統

結晶器電磁制動專家系統的應用部署使連鑄機結晶器電磁制動不僅適用于高拉速條件下的低碳、超低碳鋼系列,對于低拉速工況及高碳鋼和高合金鋼、品種鋼,電磁制動專家系統應用其流場優化功能,通過對結晶器流場的合理控制活躍液面,提高彎月面溫度,形成熱頂結晶器,提高傳熱均勻性,降低裂紋敏感性鋼種初生裂紋發生風險。優化調配電磁力破碎大顆粒夾雜,大幅促進小粒徑夾雜物上浮,進一步改善 鑄坯潔凈度,應用于生產對夾雜物含量要求極高的汽車板、管線鋼等高端鋼種。

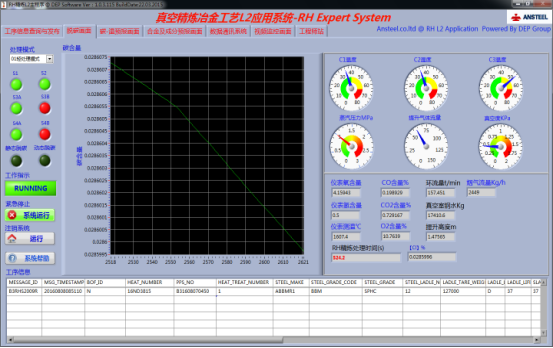

圖5 RH冶金過程控制系統

應用自主研發的RH過程自動化冶金工藝模型系統實現RH氧槍供氧自動化、合金加入自動化、動態脫碳自動化、終點預測自動化的“一鍵式精煉”。

2.3 煉鋼冶金過程工業機理數值仿真

材料冶金工程數值模擬與仿真可以減少物理實驗的次數,完成用傳統實驗方法無法完成的實驗。采用計算機模擬計算的方法來描述冶金過程的某些特性的變化情況,如對連鑄過程而言,就是對鋼液凝固的流動規律、應力應變分布、溫度場分布等與成形過程相關的物理量進行定量描述。材料冶金工程工業機理仿真可以進行矩陣運算、繪制函數和數據、實現算法、創建用戶界面、連接其他編程語言的程序等,主要應用于工程計算、控制設計、信號處理與通訊、圖像處理、信號檢測、建模設計與分析等。復雜仿真設計與材料冶金反應工程現代數值模擬實現真實過程的虛擬化、數值化,具體包括:

1) 計算機鑄造、鍛造、焊接。

2) 數字化的成形過程試驗。

3) 金屬壓力加工過程組織演化的有限元模擬。

4) 冶金反應過程、冶金機理、冶金三傳現象的數值模擬。

5) 計算材料學與晶體結構仿真計算。

動態系統建模、仿真和綜合分析的結果可以導入到冶金APC復雜控制系統的知識庫應用于冶金反應過程控制。

圖6 結晶器流場數值模擬計算

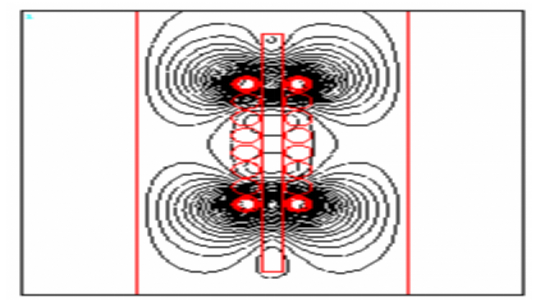

圖7 輥式電磁攪拌磁場數值模擬計算

3 結論

3.1 鋼鐵流程數字化、網絡化、分布式信息通信系統及工業物聯網是鋼鐵行業實現全行業智能化的關鍵基礎。模塊化組件無障礙融入原有自動化、信息化系統,充分盤活企業存量自動化設備、信息自動化系統資源;最大限度降低企業產線改造、轉型升級的成本和周期壓力。

3.2 冶金APC模型為生產高品質鋼材提供機理、裝備、工藝、質量的保證,鑄就企業核心競爭力以應對挑戰、提質增效、完成鋼鐵工業轉型升級。

3.3 工業信息通訊系統+冶金APC功能模塊+材料冶金工程工業機理仿真的智能化系統設計模式在應對不同工藝流程時更換相應組件即可,實現冶金工藝智能過程控制系統的定制與靈活集成。人機界面友好。

3.4 應用材料冶金數值模擬與仿真分析技術可以減少實驗的次數,完成用傳統方法無法完成的功能,仿真結果可以導入冶金APC復雜控制系統的知識庫應用于冶金過程控制。

參考文獻

[1] 馬竹梧等.鋼鐵工業自動化(煉鋼卷).北京:冶金工業出版社,2003.

[2] 蔡開科,連續鑄鋼原理與工藝[M],北京:冶金工業出版社

[3] 許東,神經網絡[M].西安:西安電子科技大學出版社,2002.

[4] 余志祥,現代轉爐煉鋼技術[J],煉鋼,2001,17(1):13-18.

[5] 凌云光視數字圖像公司. 機器視覺軟件.PLC & FA,2004,(7):132~140.

- 上一篇:不銹鋼冶煉二步法 下一篇:熱風爐爐殼焊縫開裂原因及預防

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁