復吹轉(zhuǎn)爐冶煉低硫低磷低錳生產(chǎn)工藝實踐

來源:2017高效、低成本、智能化煉鋼共性技術(shù)研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

復吹轉(zhuǎn)爐冶煉低硫低磷低錳生產(chǎn)工藝實踐吳利國 盧靜會 賈子偉 張 奇(河北敬業(yè)鋼鐵有限公司,河北石家莊,050400) 摘 要:本文對我廠復吹轉(zhuǎn)爐冶煉低硫低磷低錳生產(chǎn)工藝進行了分析, 并…

復吹轉(zhuǎn)爐冶煉低硫低磷低錳生產(chǎn)工藝實踐

吳利國 盧靜會 賈子偉 張 奇

(河北敬業(yè)鋼鐵有限公司,河北石家莊,050400)

摘 要:本文對我廠復吹轉(zhuǎn)爐冶煉低硫低磷低錳生產(chǎn)工藝進行了分析, 并根據(jù)現(xiàn)有裝備對超低硫低磷低錳進行技術(shù)攻關(guān),滿足LY07等超低硫低磷低錳生產(chǎn)工藝要求(鋼水P≤0.015%、S≤0.005%、Mn≤0.08%)。

關(guān)鍵詞:KR超低硫生產(chǎn)工藝,轉(zhuǎn)爐低磷低硫低錳生產(chǎn)工藝,RH真空爐外精煉工藝

ABSTRACT:This paper analyzes the process of smelting low-sulfur low-phosphorus low-manganese steel in our factory, and carries out technical research on ultra low sulfur, low phosphorus and low manganese according to the existing equipment to meet the requirements of LY07 and other ultra low sulfur, low phosphorus and low manganese production process.(Molten steel P≤0.010%, S≤0.001%, Mn≤0.08%).

Key words:Production process of Kanbara reactor with ultra low sulfur, Low-phosphorus and low-sulfur production process of converter,RH vacuum refining process.

河北敬業(yè)集團二煉鋼現(xiàn)有KR脫硫站1座,150t復吹轉(zhuǎn)爐3座,1臺10機10流165mm*165mm方圓坯連鑄機,通過技術(shù)攻關(guān),現(xiàn)已滿足超低硫低磷低錳等品種生產(chǎn)。

1 低硫低磷低錳生產(chǎn)工藝及裝備狀況

1.1 低硫低磷低錳生產(chǎn)工藝

混鐵爐→KR脫硫→150t 復吹轉(zhuǎn)爐→150t RH真空爐外精煉→150t LF爐外精煉爐→165*165mm 10機10流方圓坯連鑄機

1.2 裝備狀況1.2.1 混鐵爐

2 各工序關(guān)鍵控制點

2 各工序關(guān)鍵控制點

2.1 鐵水預處理

2.1.1 KR白灰脫硫劑

(1)KR白灰脫硫劑要求:粒度0.5-1.2mm,活性度≥320ml,CaO≥90%,CaO:CaF2=90:10,儲存時間48小時用完。

(2)脫硫劑中CaF2的作用:CaF2本身沒有脫硫作用,但摻入CaO中之后,CaO的脫硫速率明顯提高,且使鐵水中最終硫含量降低,終點扒渣面積80%以上。

(3)脫硫劑中加入CaCO3的作用:脫硫劑配入10%-25% CaCO3其作用在于石灰石的分解增加新的高表面活性CaO,放出的CO2有強烈的攪拌作用,這種作用發(fā)生在石灰石顆粒處,大大改善傳質(zhì)條件,有利于脫硫。

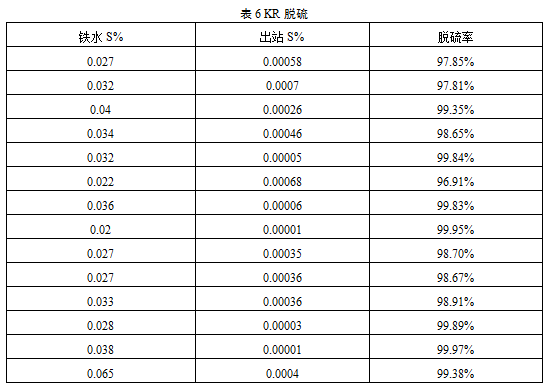

2.1.2 KR脫硫數(shù)據(jù)及關(guān)鍵工藝控制點

KR脫硫數(shù)據(jù):

(1)KR攪拌頭插入深度400mm,攪拌頭轉(zhuǎn)速110轉(zhuǎn)/min。

(2)根據(jù)脫硫反應式(CaO)S+[S]=(CaS)S+[O] △G=109070-29.27T,由反應的熱力學可見,在鐵水處理的溫度范圍內(nèi),脫硫反應為吸熱反應,所以提高溫度對脫硫有利,要求進站鐵水溫度>1280℃。

(3)先扒前渣,處理后扒渣面積≥85%,鋼水裸露面積≥90%。

(4)為確保KR出站目標S≤10ppm,進站鐵水S≤0.040%。

2.2 150t復吹轉(zhuǎn)爐關(guān)鍵控制點

2.2.1 轉(zhuǎn)爐底吹全程吹氬,采用雙渣+一次拉碳到位工藝,確保出鋼磷≤120ppm。

(1)根據(jù)脫磷反應式:2[P]+4(CaO)+5[CO]=(4CaO·P2O5)+5[C] 脫磷條件“三高一低”即:R控制到3.5-4.0、石灰用量35kg/t、終點C:0.04-0.06%、出鋼溫度1620-1630℃,轉(zhuǎn)爐吹煉至4min-5min提槍倒渣,溫度控制在1400℃左右。

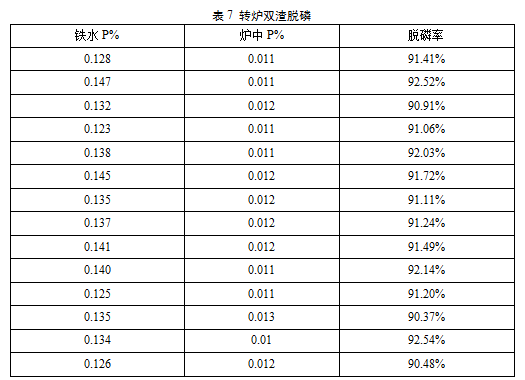

跟蹤冶煉14爐,轉(zhuǎn)爐爐中磷:

轉(zhuǎn)爐爐中P:0.0115%,脫磷率達到99.44%,滿足低磷生產(chǎn)要求。

(2)轉(zhuǎn)爐通過雙渣可降低爐內(nèi)60%的磷,前期渣必須早化、化透。

(3)出鋼采用擋渣塞+擋渣錐工藝,降低前期及后期下渣。

2.2.2 轉(zhuǎn)爐回硫控制

通過實際跟蹤采集數(shù)據(jù)分析:KR出站S≤10ppm以下,分四種方式對比鐵水S含量:

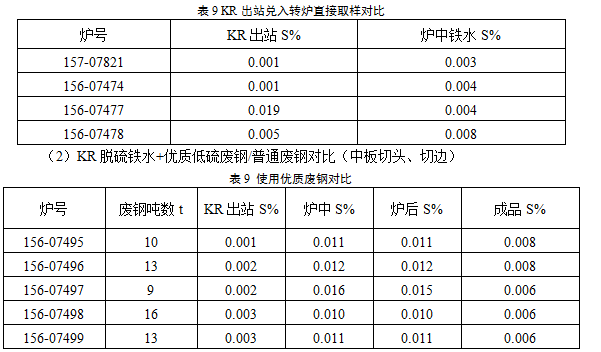

(1)鐵水出站兌入轉(zhuǎn)爐內(nèi)直接倒爐取樣對:

2.2.2.1結(jié)論

(1)脫硫出站S取樣與轉(zhuǎn)爐兌鐵直接倒爐取樣差0.001-0.003%個硫。

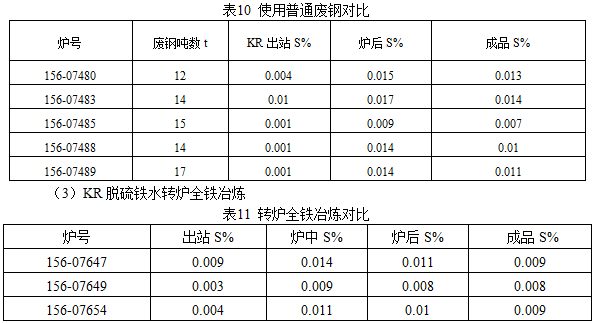

(2)對比轉(zhuǎn)爐使用優(yōu)質(zhì)廢鋼和普通廢鋼轉(zhuǎn)爐增硫:使用普通廢鋼轉(zhuǎn)爐平均增硫0.0076%;使用優(yōu)質(zhì)(板坯切頭)廢鋼平均增硫0.0054%,優(yōu)質(zhì)廢鋼比普通廢鋼增硫低0.0022%。

(3)轉(zhuǎn)爐使用脫硫鐵水全鐵冶煉對比:KR脫硫鐵水全鐵煉鋼轉(zhuǎn)爐增硫0.005%。

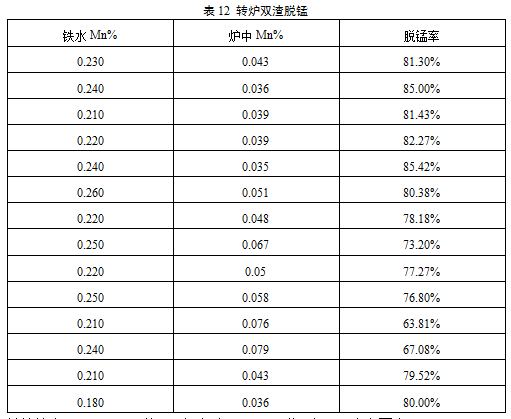

2.2.3轉(zhuǎn)爐低錳控制(Mn<800ppm)

(1)轉(zhuǎn)爐通過采取倒前期渣,吹煉至4-5min,把爐內(nèi)渣子倒出一部分,降低終點余錳。以LY07為例:

轉(zhuǎn)爐爐中Mn:0.05%,脫Mn率達到77.98%,滿足低Mn生產(chǎn)要求。

(2)提前與煉鐵溝通,控制鐵水錳、硫等元素含量,降低KR脫硫、轉(zhuǎn)爐脫磷壓力。

(3)生產(chǎn)前將鋼包包沿、包壁積渣清理干凈,防止回錳。

(4)生產(chǎn)LY07前一個澆次最后4爐上鋼溫度按上限控制,防止鋼包結(jié)冷鋼。

RH通過本處理可使成品碳≤20ppm。

2.2.5 LF精煉過程控制

(1)生產(chǎn)前對輔料、合金進行檢查,防止混料。

(2)精煉期間要求必須全程埋弧及微正壓操作防止鋼水增氮,爐內(nèi)保持還原性氣氛。

(3)采用石灰、螢石造渣,采用硅鐵粉進行渣面脫氧,爭取在送電15分鐘內(nèi)形成白渣及終渣TFe<1%,終渣堿度不得小于3.0。

(4)精煉爐蓋禁止漏水,調(diào)整喂絲機速度及喂線位置,確保鈣線垂直進入鋼水。

(5) 控制好生產(chǎn)節(jié)奏保證LF精煉時間35-40分鐘(不得超過40分鐘),白渣時間不少于10分鐘。

3 結(jié)語

3.1 KR脫硫率達到98.98%,平均出站S≤0.00037%。

3.2脫硫出站S取樣與轉(zhuǎn)爐兌鐵直接倒爐取樣差0.001-0.003%個硫。

3.3對比轉(zhuǎn)爐使用優(yōu)質(zhì)廢鋼和普通廢鋼轉(zhuǎn)爐增硫:使用普通廢鋼轉(zhuǎn)爐平均增硫0.0076%;使用優(yōu)質(zhì)(板坯切頭)廢鋼平均增硫0.0054%,優(yōu)質(zhì)廢鋼比普通廢鋼增硫低0.0022%。

3.4轉(zhuǎn)爐使用脫硫鐵水全鐵冶煉對比:KR脫硫鐵水全鐵煉鋼轉(zhuǎn)爐增硫0.005%。

3.5轉(zhuǎn)爐爐中P:0.0115%,脫磷率達到99.44%,滿足低磷生產(chǎn)要求。

3.6轉(zhuǎn)爐爐中Mn:0.05%,脫Mn率達到77.98%,滿足低Mn生產(chǎn)要求。

參考文獻

[1] 馮聚和,艾立群,劉建華,鐵水預處理與鋼水爐外精煉[M],北京:冶金工業(yè)出版社,2008:45

[2] 張家祥,鋼鐵冶金學[M] 北京:冶金工業(yè)出版社, 1993:115-117

- 上一篇:稀土對改善鎂合金性能的重要作用 下一篇:制管鋼板鐵屑清理方法

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁