小方坯提高含鋁鋼可澆性措施的研究

來源:2019全國高效連鑄應用技術及鑄坯質量控制研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

小方坯提高含鋁鋼可澆性措施的研究溫日春、劉營、李劍華、吳博摘要 為了提高含鋁鋼的可澆性,通過改進精煉造渣技術,出鋼脫氧技術、夾雜物吸附技術和連鑄過程加強崗位操作、優(yōu)化核心設備維護…

小方坯提高含鋁鋼可澆性措施的研究

溫日春、劉營、李劍華、吳博

摘要 為了提高含鋁鋼的可澆性,通過改進精煉造渣技術,出鋼脫氧技術、夾雜物吸附技術和連鑄過程加強崗位操作、優(yōu)化核心設備維護、改進塞棒質量等一系列的改進、優(yōu)化措施,工藝試驗結果表明,鑄坯表面質量優(yōu)良,改進后的的塞棒侵蝕相對較小,連鑄含鋁鋼連澆爐數(shù)達到25爐以上。

關鍵詞:含鋁鋼 可澆性 絮流物 堵塞 措施

1含鋁鋼澆注過程水口堵塞情況

某鋼廠120t轉爐主要生產(chǎn)冷墩鋼和焊線、焊絲鋼,其中冷墩鋼的訂單逐步上升,但生產(chǎn)冷墩鋼的的可澆性很不理想,冶煉、精煉為了提高鋼水可澆性通常喂800-1000m鈣線,導致連鑄塞桿使用壽命降低,連澆爐數(shù)從15爐降到11爐。同時冷墩鋼本身為含鋁鋼,在連鑄過程中,中間包上水口、塞棒頭部附近極易沉積高熔點Al2O3和CaO·6Al2O3系絡合物的產(chǎn)生,出現(xiàn)塞棒關不嚴、鋼水不愛下流,導致結晶器液面出現(xiàn)控流不穩(wěn)的現(xiàn)象,最終被迫停澆,嚴重制約著生產(chǎn)成本和產(chǎn)量提升。

2水口堵塞物成分分析

該鋼廠連鑄生產(chǎn)的含鋁鋼連澆爐數(shù)在15爐左右,其中對鋼水流動性差的爐次,取其浸入式水口絮流物,對其進行取樣化驗分析,堵塞水口的主要物質為Al2O3,同時混有CaO·6Al2O3、CaO·2Al2O3。該澆次開澆10 min左右,中包塞棒就開始上漲,水口出現(xiàn)堵塞,上漲到一定程度,結晶器液面出現(xiàn)控流不穩(wěn)的現(xiàn)象,被迫停澆。取該澆次停澆中包水口,砸開后發(fā)現(xiàn),水口內壁附著一層白色的物質,厚度約2mm,嚴重影響了鋼水在水口內的流動。觀察堵塞物的富集區(qū)發(fā)現(xiàn),堵塞物一般富集在中包水口上口的碗部區(qū)域或渣線以下出口區(qū)域。刮取白色物質,如下圖水口結瘤物做能譜檢驗,結果如下:

Element | Weight% | Atomic% |

C K | 18.83 | 28.19 |

O K | 43.41 | 48.78 |

Na K | 4.91 | 3.84 |

Mg K | 3.95 | 2.92 |

Al K | 7.23 | 4.82 |

Si K | 8.12 | 5.20 |

S K | 1.59 | 0.89 |

Ca K | 11.96 | 5.36 |

Totals | 100.00 |

圖1 圖(3)結瘤物及能譜圖顯示結果

能譜分析結果顯示,呈灰白色部分含有O、C、Ca、Si、Al、Na、Mg、S等元素。

進一步驗證了含鋁鋼的特性,因此根據(jù)含鋁鋼的特性制定合理的解決方案是解決含鋁鋼可澆性的有效措施。

3中包水口堵塞的原因及提高含鋁鋼可澆性的措施

通常澆鑄含鋁鋼時若密封保護不當,鋼水內的Al與O結合形成高熔點的Al2O3等夾雜物,在塞棒頭部以及上水口碗部聚集大量的難溶夾雜物,導致塞棒控流難,上水口絮流,結晶器液面波動大,進而引起不愛下流被迫停澆,因此根據(jù)含鋁鋼的特性可以從冶煉及連鑄的工藝性質,研究以下措施來提高含鋁鋼的可澆性及連澆爐數(shù):

3.1改進精煉造渣技術,出鋼脫氧技術、夾雜物吸附技術提高鋼水的可澆性

為了加快精煉成渣速度,提供足夠的脫S和吸附夾雜時間,采用出鋼渣洗是一個較好的方案,出鋼時先加入C粉脫O,再加入合金,最后加入Al脫O,出鋼過程隨合金加入精煉渣和活性小粒石灰,使LF處理初期就能很快形成白渣,白渣形成后鋼中S得到有效的去除,成分和溫度命中后精煉工藝就可以轉入軟吹 Ar階段。為了獲得上述含鋁鋼精煉終渣成分,需要向鋼包中加入含CaO、Al2O3的造渣材料。根據(jù)鋼水O和脫氧劑用量估算出生成的脫氧產(chǎn)物數(shù)量,并在統(tǒng)計轉爐下渣量基礎上,按終渣總量和成分要求可粗略計算出各種造渣材料用量,經(jīng)過取樣分析、修正,就能得到合理的造渣材料用量及配比。

另外,有效利用從連鑄回轉臺下來的熱態(tài)精煉渣,可減少造渣料的加入,降低因渣料熔化帶來的熱態(tài)精煉渣循環(huán)量損失,縮短精煉的化渣時間,出鋼過程加入精煉渣 2-4kg/t,石灰由原來的5kg/t減少到2kg/t大包澆鑄結束后將循環(huán)渣直接倒入精煉等待位的鋼包里,進站后測量渣層厚度,按爐渣總量和成分要求計算需要補加的造渣材料用量,根據(jù)計算結果向鋼包中加入含CaO、Al2O3的造渣材料,不再加入螢石,其它工藝不變。造渣制度優(yōu)化后,LF處理初期就能很快形成白渣,精煉過程白渣平均保持時間較改進前增加了3min,造渣制度優(yōu)化后,平均軟吹Ar時間提高了2min。優(yōu)化精煉渣組成和改進造渣制度后,鋼包渣結塊現(xiàn)象消失,脫S率提高了12.17% ,由圖2可看出,優(yōu)化后鋼水可澆性得到明顯改善。

3.2連鑄過程加強崗位操作、優(yōu)化核心設備維護、改進塞棒質量

(1)加強崗位操作責任心,提高處理事故的能力,減少或杜絕生產(chǎn)事故造成的敞流澆鑄,因某種原因如果非要敞流澆鑄,要抓緊時間處理事故減少敞流澆鑄時間。同時使用優(yōu)質引流劑,提高連鑄鋼包自開率。

(2)控制好長水口的吹氬量:由于大包下水口與長水口之間鋼水的快速流動,使得其間隙產(chǎn)生負壓(真空泵效應),在大包下水口與長水口接縫處,使用石棉密封圈,開澆時通入氬氣使長水口碗處形成正壓區(qū),避免吸入空氣,保證中包長水口液面處翻動但不露鋼液面。該鋼廠連鑄在中包車的長水口管路上加有閥門和壓力表,可以隨時調節(jié)氬氣大小。因為氬氣過小,無法使鋼包下水口與長水口之間產(chǎn)生微正壓,而氬氣過大又將導致中包內鋼水翻動大而使鋼液面裸露。因此,根據(jù)實際情況,通過球閥和壓力表隨時保持適合的氬氣流量。同時,在操作上,套長水口時采用必須一次掛正掛牢,防止密封圈的損壞,長水口掛不正就會產(chǎn)生縫隙,進而吸入空氣,掛長水口時切記不要把石棉密封圈弄壞,密封圈損壞也會漏氣。氬氣流量以不造成水口插入?yún)^(qū)域的中間包鋼液面大的翻動為原則。

(3)采用優(yōu)質大中包密封墊,以前使用的密封圈易碎、易裂、尺寸不合適,不能和長水口腕部嚴密結合。對現(xiàn)用密封圈進行加厚處理、精確密封圈尺寸、在材質中添加石墨碳增加密封圈的柔韌度,使用過程抗壓耐磨,保證了密封圈嚴實密封的使用效果。

(4)加強鑄機的設備維護,確保滿流拉鋼

連鑄機的設備維護至關重要,去年該鋼廠120噸連鑄因設備事故造成斷流原因,平均在10次/月,為了更好的確保好設備的在線使用狀況,要求對設備進行周期性管理,且每次停澆后都要對設備進行全面檢查,主要是振動、拉矯機、電磁攪拌等設備。保證鑄機滿流拉鋼即可減少澆注周期、降低過熱度。

(5)塞棒控制系統(tǒng)及塞棒質量改進

連鑄拉速的大小是通過啟閉機構對塞棒的開啟大小來控制的,連澆到后期因塞棒的侵蝕比較嚴重而導致不好控流而被迫停澆,尤其是含鋁鋼其獨特的性,鋼水流動性差,因其會生成Al2O3難熔性夾雜物,在精煉需要進行鈣處理,會在中包按如下反應,Al2O3→CaO·6Al2O3→CaO·2Al2O3→CaO·Al2O3→12CaO·7Al2O3→3CaO·Al2O3,此種渣子對塞棒侵蝕較為嚴重,一是在渣線部位侵蝕比較嚴重,二是對塞棒頭部侵蝕不規(guī)則而引起失控,通常塞棒控流失控有以下幾種情況:1)塞棒棒頭侵蝕,具體表現(xiàn)為塞棒位置逐漸連續(xù)下降。2)絮流引發(fā)的棒位上升,后期因不規(guī)則絮流物導致失控。3)塞棒棒頭掉塊,具體表現(xiàn),塞棒在正常澆鋼時控流正常,突然塞棒控流失控。為此,我們和塞桿耐材廠家進行取樣分析,對塞棒進行改進:

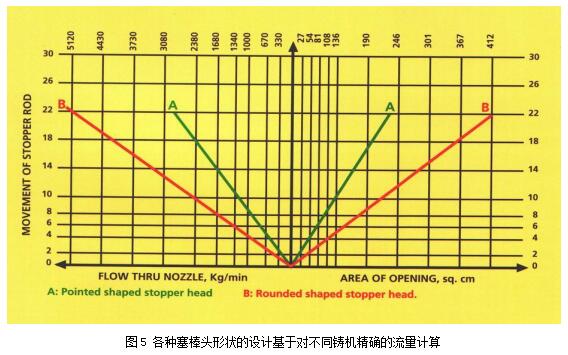

尖頭設計對控流有很高的精度,對液位的控制更為有效,大幅減少因液位波動引發(fā)的相關質量問題。但尖頭設計的缺點是,棒頭部分強度較低,容易出現(xiàn)斷裂的問題,對操作和機構狀態(tài)的要求較高。選用A型塞棒頭,對塞棒控流起到更為有效,改進棒頭設計,使用強度相對較高的材料。塞棒垂直安裝,不留啃頭量,烘烤結束后,在連接桿未松動的情況下,不調棒。

通過現(xiàn)場生產(chǎn)使用情況反饋,在同樣生產(chǎn)15爐含鋁鋼22A,塞棒的侵蝕情況如下圖對比:

很明顯改進后的的塞棒侵蝕相對較小,為更好的使用塞棒,主要是受外力造成,該棒頭為錐形,此種設計控流精度高,但強度相對較低,對塞棒機構和安裝要求較高。安裝時盡量對中,不留啃頭量,減少調棒次數(shù),否則很容易造成塞棒掉尖的情況,且還要加強對啟閉機構的維護。

侵蝕塞棒最為嚴重的部位就在渣線處,因此我們要嚴格控制大包的下渣量,控制在100mm之內,并且對每一鋼包進行在線跟蹤,判斷出鋼量,當一爐鋼快要澆注完時要求大包工來回控制大包滑板幾次,發(fā)現(xiàn)機械手臂振動,即可判斷,已經(jīng)下渣,隨即關閉水口。原來澆注10爐中包渣子厚為120mm左右,經(jīng)過改進操作,現(xiàn)在澆注15爐左右渣子厚為80mm左右,大大的減輕了渣子對塞棒的侵蝕程度。

4總結

通過以上一系列的改進、優(yōu)化措施,大大提高了該鋼廠含鋁鋼的可澆性。降低了含鋁鋼導致水口結瘤,減少了非停事故的發(fā)生,提高了單澆次的連澆爐數(shù),穩(wěn)定了生產(chǎn)秩序,保證了鑄坯質量。經(jīng)過近9個月試驗時間,該鋼廠如今連鑄含鋁鋼連澆爐數(shù)達到25爐以上,使該鋼廠含鋁鋼的生產(chǎn)變成了高效率時代。

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁