連鑄坯表面裂紋缺陷分析及控制

來源:2019全國高效連鑄應用技術及鑄坯質量控制研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

連鑄坯表面裂紋缺陷分析及控制張巖聶志水(河鋼石鋼)摘要 本文介紹了本公司連鑄坯目前的表面質量狀況,對存在的主要缺陷表面縱裂紋的產生原因進行了分析,結合了本公司連鑄坯的生產和檢驗狀…

連鑄坯表面裂紋缺陷分析及控制

張巖聶志水

(河鋼石鋼)

摘要 本文介紹了本公司連鑄坯目前的表面質量狀況,對存在的主要缺陷表面縱裂紋的產生原因進行了分析,結合了本公司連鑄坯的生產和檢驗狀況,實施了改進措施和控制方法。

關鍵詞 連鑄坯表面裂紋 不均勻凝固 不均勻傳熱 成分 拉速 過熱度 浸入式水口 控制措施

1 前言

連鑄坯表面裂紋缺陷是造成公司鋼材表面ET探傷不合、鋼材表面裂紋缺陷的主要原因。本文探究了連鑄坯表面裂紋缺陷的產生原因及相應控制措施,并根據裂紋的分布特點實施有效的檢測和管控。

2 連鑄坯表面裂紋的產生原因

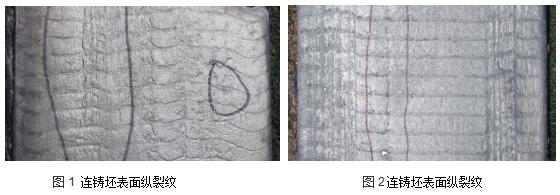

對連鑄坯表面進行酸洗,連鑄坯表面缺陷主要表現為表面縱裂紋,屬于應力裂紋,通常與表面縱向凹陷相伴隨。如:圖1、圖2

分析裂紋的產生原因主要為:鋼水在結晶器內的凝固時,各種原因導致的不均勻傳熱和不均勻凝固造成鑄坯凹陷,凹陷部位冷卻和凝固速度比其他部位慢,坯殼薄,結晶組織粗化,對裂紋敏感性強。坯殼出結晶器后受到噴水冷卻和鋼水靜壓力引起的膨脹作用,在凹陷的薄弱處造成應力集中而產生裂紋。

不均勻傳熱和不均勻凝固主要與鋼種成分、過熱度與拉速、水口插入深度與結構、保護渣性能等有關。

2.1鋼種成分

1)含碳量在0.08%-0.17%的包晶鋼由于線收縮較大,坯殼與結晶器器壁容易形成氣隙,氣隙的過早形成會導致坯殼厚度不均,在薄弱處形成裂紋。對我公司150*150包晶鋼表面酸洗樣品與鋼中含碳量進行對照分析:含碳量在0.15%以下,未發現過表面裂紋缺陷;表面裂紋主要發生在含碳量在0.16%-0.19%的爐次。如:圖3、表1

含碳量 | 表面裂紋比例 |

≤0.15% | 0% |

0.16-0.17% | 40% |

0.18-0.19% | 12% |

0.20% | 5% |

表1 含碳量與裂紋比率統計表

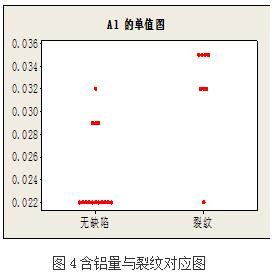

對裂紋傾向嚴重的含碳量在0.16%-0.19%的Q420系列鋼進行分析,當鋼中Al含量大于0.030%后,加劇表面裂紋缺陷的產生。如:圖4

2)含硫量 0.020-0.040%、含鋁量≥0.020%的高硫高鋁鋼由于鋼水粘度大,鋼水流動性差,表面裂紋發生比率明顯高于其它鋼種。如:表2

鋼種 | 表面裂紋比例 |

高硫高鋁鋼 | 45% |

其它 | 26% |

表2高硫高鋁鋼與裂紋比率統計表

2.3 拉速與過熱度

拉速決定坯殼厚度。拉速過低,雖然在結晶器中上部形成一定厚度的坯殼,但在結晶器中下部過早形成氣隙,使傳熱不均勻,坯殼不能均勻生長,坯殼薄弱地方易發生裂紋。拉速過高,坯殼較薄,在鋼水的靜壓力的作用下易導致裂紋發生。

鋼水過熱度過高,高溫流動鋼水會吃掉坯殼厚度導致初生坯殼薄,熱應力大,易產生裂紋;鋼水過熱度過低,保護渣熔融不好不能均勻良好地潤滑。

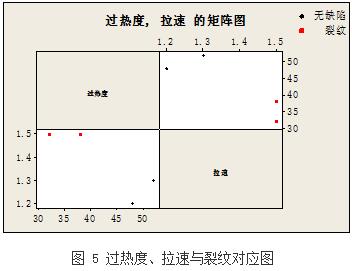

對150*150 8620系列鋼進行對比試驗分析,過熱度30-40℃、拉速1.5m/min時,集中出現表面裂紋缺陷;過熱度45-50℃、拉速1.2、1.3m/min時,未發現表面裂紋缺陷。如:圖5

2.4浸入式水口插入深度和結構

浸入式水口插入深度對表面縱裂紋有較大影響,太淺和太深均造成裂紋出現幾率增加。插入深度太淺,來自吐出孔的鋼流對液面的擾動比較大,影響熔融保護渣的正常流入;插入深度太深,鋼液面過于平靜,鋼液面溫度低,保護渣熔融狀態不好,不能均勻良好地潤滑坯殼。對我公司300*360mm CrMnTi系列鋼進行試驗對照分析:拉速0.6m/min 時,浸入式水口插入深度100-110mm出現裂紋比率較低。如:表3

插入深度 | 表面裂紋比例 |

95 | 32% |

100 | 12% |

105 | 7% |

110 | 13% |

115 | 45% |

表3 水口插入深度與裂紋比率統計表

浸入式水口結構對表面縱裂紋也有較大影響,在我公司300*360mm進行了四孔水口使用試驗,目前工藝條件下由于四孔水口吐出孔傾角較大,對液面的擾動比較大,表面裂紋比率較高。如:表4

水口結構 | 表面裂紋比例 |

直通水口 | 20% |

四孔水口 | 38% |

表4 水口結構與裂紋比率統計表

3 連鑄坯表面裂紋的控制措施

3.1 通過試驗數據分析,確定合理的工藝控制參數。

1)包晶鋼成分控制避開含碳量0.16%-0.19%的裂紋敏感區,無法避開時,鋁含量控制在0.030%以下。

2)含硫量 0.020-0.040%、含鋁量≥0.020%的高硫高鋁鋼裂紋傾向明顯增加。在工藝條件無法明顯改善情況下,對連鑄坯酸洗檢驗,必要時進行工藝修磨。

3)通過試驗數據及數學分析,確定不同鋼種合理的拉速與過熱度,浸入式水口插入深度和結構間的合理匹配參數。

3.2連鑄坯表面裂紋的檢驗

由于連鑄坯表面裂紋被氧化鐵皮覆蓋,通常目視檢測很難發現相應缺陷,根據現場實際情況我公司采用以下措施:

1)檢驗職責由傳統質檢負責,增加連鑄的檢驗職責,連鑄坯表面檢驗在以往的冷坯檢驗基礎上,增加軌道紅坯檢驗。一方面紅坯狀態下表面裂紋、凹陷等形狀缺陷更容易觀察,另一方面能及時發現缺陷采取控制措施。

2)連鑄坯表面酸洗是檢測連鑄坯表面質量的有效手段,但在線酸洗污染嚴重,公司不具備相應條件,我公司采用對連鑄坯四面取樣酸洗方法送低倍室檢驗。但受取樣檢驗樣品量限制,對此梳理確定了易裂鋼種明細,并制定了取樣范圍及取樣頻次,保持檢驗的有效性、一致性,便于控制及分析改進。

3)針對表面質量要求嚴格的鋼種,如:高端彈簧扁,連鑄坯表面全拋丸檢驗。

3.3連鑄坯表面修磨

對目前工藝條件無法解決裂紋缺陷的鋼種對連鑄坯進行工藝修磨;對檢驗發現缺陷的爐次連鑄坯進行缺陷修磨。

3.4 持續優化過程

建立大數據系統,將影響連鑄坯表面裂紋缺陷的相關因素及檢驗結果管理進大數據系統,并將所有連鑄坯表面酸洗結果拍照留存,定期、非定期(發生問題)進行分析,持續優化工藝質量控制參數。

4 結語

表面裂紋缺陷一直是冶金行業質量控制的重點和難點。我公司通過試驗設計、樣品檢驗及大數據分析結合生產實際和鋼種特點有效地改善連鑄坯、鋼材表面裂紋缺陷,工藝參數持續優化,連鑄坯表面酸洗裂紋從改進前的43%降低到目前的18%,易裂鋼種鋼材ET探傷合格率從改進前的72%降低到目前的94%。

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁