降低超低碳冷軋用鋼SAE1001軋制孔洞的工藝優(yōu)化研究

來(lái)源:2019全國(guó)高效連鑄應(yīng)用技術(shù)及鑄坯質(zhì)量控制研討會(huì)論文集|瀏覽:次|評(píng)論:0條 [收藏] [評(píng)論]

降低超低碳冷軋用鋼SAE1001軋制孔洞的工藝優(yōu)化研究張文濤,張玉紅,宋慧強(qiáng)(河鋼股份有限公司承德分公司,河北 承德 067102)摘要:本文通過(guò)對(duì)冷軋用戶(hù)軋制過(guò)程中出現(xiàn)孔洞缺陷的材料進(jìn)行回…

降低超低碳冷軋用鋼SAE1001軋制孔洞的工藝優(yōu)化研究

張文濤,張玉紅,宋慧強(qiáng)

(河鋼股份有限公司承德分公司,河北 承德 067102)

摘要:本文通過(guò)對(duì)冷軋用戶(hù)軋制過(guò)程中出現(xiàn)孔洞缺陷的材料進(jìn)行回溯分析,尋找產(chǎn)生孔洞的根本原因并提出針對(duì)性的解決方案,通過(guò)對(duì)工藝參數(shù)的優(yōu)化調(diào)整和工藝操作的優(yōu)化,降低孔洞出現(xiàn)比例,提高產(chǎn)品質(zhì)量。

關(guān)鍵詞:孔洞,夾雜物,冷軋料

前言

SAE1001冷軋深沖用鋼板廣泛應(yīng)用于汽車(chē)、家電等行業(yè)。冷軋板的孔洞缺陷是常見(jiàn)表面缺陷之一。通過(guò)掃描電子顯微鏡(SEM)和X射線能譜儀(EDS),對(duì)SAE1001冷軋帶鋼中出現(xiàn)的孔洞缺陷進(jìn)行檢驗(yàn)分析。結(jié)果表明,造成孔洞缺陷的主要原因是供冷軋?jiān)翔T坯中存在卷渣情況,致使基板延伸減薄過(guò)程中夾雜物的影響局部放大,最終撕裂形成孔洞。要避免或減少此類(lèi)孔洞缺陷的出現(xiàn),必須嚴(yán)格控制鋼水的純凈度和冶煉、澆注環(huán)節(jié),從而提高冷軋產(chǎn)品的合格率。SAE1001是冷軋深沖用鋼,采用鋁脫氧進(jìn)行完全深脫氧,屬于典型的低碳鋁鎮(zhèn)靜鋼。

SAE1001鋼板具有良好的塑性、韌性,且屈服、抗拉強(qiáng)度較低,廣泛應(yīng)用于汽車(chē)、家電等行業(yè)的薄板零件深沖加工。近年來(lái)用戶(hù)除了對(duì)冷軋產(chǎn)品的尺寸精度、力學(xué)性能以及板形有較高的要求外,對(duì)其表面質(zhì)量的要求也越來(lái)越高。因?yàn)槿魏挝⑿〉谋砻嫒毕萁?jīng)沖壓噴漆后都將被放大,嚴(yán)重影響產(chǎn)品的外觀和品牌形象。冷軋板的表面缺陷種類(lèi)很多,其中孔洞缺陷是常見(jiàn)缺陷之一。它的出現(xiàn)破壞了帶鋼基體的連續(xù)性,嚴(yán)重的還可能導(dǎo)致發(fā)生斷帶等生產(chǎn)事故。通過(guò)掃描電子顯微鏡和X射線能譜儀,對(duì)生產(chǎn)中遇到的一例冷軋帶鋼孔洞缺陷進(jìn)行檢驗(yàn)分析,查找此例孔洞缺陷產(chǎn)生的原因,進(jìn)而探討消除此類(lèi)缺陷的改進(jìn)措施。

缺陷情況及檢測(cè)

SAE1001冷軋帶鋼的生產(chǎn)工藝流程為:鐵水預(yù)處理→轉(zhuǎn)爐冶煉→爐外精煉→連鑄(200 mm厚的寬板坯)→加熱→粗軋→精軋→控制冷卻→卷取→(冷軋)開(kāi)卷→酸洗、冷連軋→連續(xù)退火→平整→精整。所用樣品選取自生產(chǎn)中出現(xiàn)孔洞缺陷的SAE1001冷軋帶鋼,產(chǎn)品厚度為0.8 mm,化學(xué)成分如表1所示。

C | Si | Mn | P | S | Als | N |

0.0024 | 0.01 | 0.16 | 0.007 | 0.005 | 0.035 | 0.0031 |

表1 SAE1001化學(xué)成分

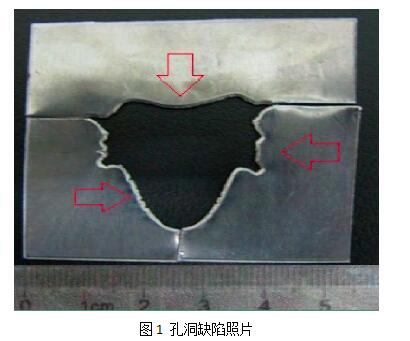

在SAE1001冷軋帶鋼上截取典型孔洞缺陷樣品進(jìn)行宏觀、微觀檢驗(yàn)分析。為了便于觀察,將孔洞試樣剪為3部分,如圖1所示。經(jīng)無(wú)水酒精超聲波清洗并吹干后,通過(guò)掃描電鏡和X射線能譜儀對(duì)圖中箭頭所指端面斷口進(jìn)行微觀形貌、夾雜物分布情況觀察,并對(duì)觀察到的夾雜物進(jìn)行元素定性分析,從而分析孔洞缺陷產(chǎn)生原因,并探討減少或消除此類(lèi)孔洞缺陷的主要措施。

孔洞缺陷宏觀分布及形貌現(xiàn)場(chǎng)觀察,此例孔洞缺陷出現(xiàn)在冷軋帶鋼靠近邊部約1/4位置,分布沒(méi)有明顯規(guī)律,沿軋制方向隨機(jī)分布。單個(gè)孔洞寬度2~5 cm不等,呈不規(guī)則菱形撕裂狀,上下表面形貌基本相同,孔洞邊緣較光滑,未發(fā)現(xiàn)明顯機(jī)械擦傷痕跡[1]。斷口宏觀形貌如圖1所示。

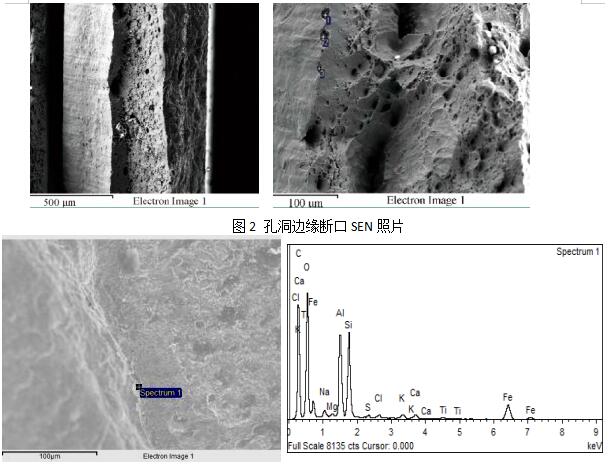

從圖2的斷口SEM照片可以看出,斷口形貌為韌窩形貌,且韌窩大小、深淺不一。有的韌窩中殘留有顆粒狀非金屬夾雜物,尺寸較小。通過(guò)X射線能譜儀對(duì)夾雜物進(jìn)行元素定性分析可知,這些顆粒物均含有O、Na、Mg、Al、Si、S、P、K、Ca等元素,這些元素和基板的化學(xué)成分截然不同,屬于外來(lái)夾雜物。對(duì)照連鑄各工序保護(hù)渣、耐火材料主要組成,推測(cè)出此類(lèi)夾雜物可能與連鑄過(guò)程中結(jié)晶器保護(hù)渣有關(guān)。

Element | C K | O K | Na K | Mg K | Al K | Si K | S K | Cl K | K K | Ca K | Ti K | Fe K | Totals |

Atomic% | 52.71 | 40.38 | 0.35 | 0.09 | 2.49 | 2.51 | 0.08 | 0.08 | 0.11 | 0.14 | 0.05 | 1 |

|

Weight% | 42.18 | 43.04 | 0.54 | 0.15 | 4.48 | 4.7 | 0.17 | 0.19 | 0.29 | 0.37 | 0.15 | 3.72 | 100 |

圖3能譜分析

缺陷成因分析

由于連鑄生產(chǎn)過(guò)程中諸多因素的疊加使得結(jié)晶器液面發(fā)生波動(dòng),導(dǎo)致保護(hù)渣等結(jié)晶器表面覆蓋劑在澆注過(guò)程中以渣滴的形式卷入鋼水中。渣滴一方面與鋼水中的合金元素發(fā)生二次氧化生成夾雜物,另一方面也會(huì)不斷地與鋼水中的夾雜物碰撞生成尺寸較大的顆粒狀?yuàn)A雜物。又因夾雜物的運(yùn)動(dòng)受自身粒徑大小、拉速、流股沖擊深度、以及鋼液的浮力、粘滯力和慣性力等因素的影響,尺寸較大的夾雜物顆粒較易上浮到保護(hù)渣層離開(kāi)鋼液。而尺寸較小的夾雜物顆粒不足以上浮到內(nèi)弧表面而滯留在內(nèi)弧側(cè)的一定深度,最終凝固在鑄坯中形成夾渣缺陷[3-5]。

因此,嚴(yán)格控制鋼中夾雜物數(shù)量和形態(tài),提高潔凈度,對(duì)獲得高品質(zhì)冷軋薄板尤為重要。在煉鋼工藝過(guò)程中,除了要通過(guò)脫氧、精煉,最大限度地去除脫氧產(chǎn)物外,更重要的是在鋼包→中間包→結(jié)晶器過(guò)程中,防止二次氧化和下渣、卷渣。通過(guò)選擇適宜的保護(hù)渣以及改善煉鋼工藝等措施以消除或降低發(fā)生卷渣的可能性,避免孔洞缺陷的發(fā)生[6]。

在隨后的深加工過(guò)程中,由于非金屬夾雜物的變形能力與鋼基體的變形能力存在差異。變形時(shí),夾雜物不能隨著鋼基體均勻地變形。隨著鋼板進(jìn)一步減薄,夾雜物的存在對(duì)鋼板的塑性、韌性影響更加突出,不但可以使變形過(guò)程中的應(yīng)力發(fā)生再分布,引起應(yīng)力集中。而且會(huì)在夾雜物質(zhì)點(diǎn)周?chē)纬晌⒘鸭y甚至孔洞,成為基板強(qiáng)度最薄弱的部位[4],隨著減薄幅度的增大,導(dǎo)致鋼板沿橫向撕裂最終形成孔洞缺陷甚至發(fā)生斷帶事故。

改進(jìn)措施

1、提高轉(zhuǎn)爐出站終點(diǎn)氧≥850ppm,保證RH精煉處理周期穩(wěn)定,避免出現(xiàn)因鋼水處理周期不穩(wěn)定造成的連鑄機(jī)拉速波動(dòng),影響保護(hù)渣化渣效果,造成夾渣;

2、連鑄執(zhí)行恒拉速操作,鑄機(jī)開(kāi)澆前檢查確認(rèn)扇形段連接桿狀態(tài)及噴嘴狀態(tài),減少因設(shè)備原因造成的液面波動(dòng);

3、RH處理過(guò)程中避免后期補(bǔ)鋁,連鑄執(zhí)行高過(guò)熱度澆注(中包溫度高于液相線溫度35-45℃),提高鋼水可澆性,減少鋼水絮流問(wèn)題的發(fā)生,避免換水口過(guò)程中出現(xiàn)卷渣。

通過(guò)以上改進(jìn)措施,產(chǎn)品冷軋過(guò)程中出現(xiàn)空洞缺陷比例明顯降低。通過(guò)冷軋用戶(hù)反饋數(shù)據(jù),產(chǎn)品冷軋過(guò)程中出現(xiàn)空洞比例由8月份的6%降低至12月份的4%以下。

結(jié)論

此例孔洞缺陷產(chǎn)生的主要原因是鑄坯中存在非金屬夾雜物。根據(jù)化學(xué)成分含有Na、K等元素推斷非金屬夾雜物來(lái)源于連鑄生產(chǎn)過(guò)程中的結(jié)晶器保護(hù)渣。由此,要避免此類(lèi)缺陷的產(chǎn)生,首先要保證中間包鋼液具有良好的流動(dòng)性。其次控制鋼包內(nèi)鋼水的過(guò)熱度,保證鋼液中的夾雜物聚集長(zhǎng)大、上浮。再次,在生產(chǎn)過(guò)程中應(yīng)盡可能防止中間包水口堵塞,減少拉坯速度的調(diào)整,穩(wěn)定結(jié)晶器彎月面,避免卷渣或產(chǎn)生其他外來(lái)夾雜物。從而提高板坯潔凈度,降低冷軋薄板表面缺陷率。

參考文獻(xiàn)

[1] 董雙鵬,宋進(jìn)英,陳業(yè)熊,等. 冷軋鋼板表面缺陷的種類(lèi)及形成原因.機(jī)械工程材料,2012,36(7):100

[2] 方淑芳. 冷軋板中夾雜類(lèi)孔洞缺陷的形成原因. 理化檢驗(yàn)(物理分冊(cè)),2003,39(10):504

[3] 王亞芬,杜洪志,左海霞,等. 冷軋板表面起皮缺陷成因分析與探討. 金屬世界,2015(2):5

[4] 姜錫山. 連鑄鋼缺陷分析與對(duì)策. 北京:機(jī)械工業(yè)出版社,2012[5] 姜錫山. 鋼中非金屬夾雜物. 北京:冶金工業(yè)出版社,2011

[6] 蔡開(kāi)科. 連鑄坯質(zhì)量控制. 北京:冶金工業(yè)出版社,2010

- [騰訊]

- 關(guān)鍵字:無(wú)

加入收藏

加入收藏

首頁(yè)

首頁(yè)