高強鋼熱軋卷板邊部翹皮的原因分析及控制實踐

來源:2019全國高效連鑄應用技術及鑄坯質量控制研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

高強鋼熱軋卷板邊部翹皮的原因分析及控制實踐郭銀濤,趙鐵成,余作朋,李會亞,溫巨文,尹寬, 李陽(唐山不銹鋼有限責任公司,河北唐山,063000)摘 要:為提高企業競爭力,唐鋼不銹鋼公司…

高強鋼熱軋卷板邊部翹皮的原因分析及控制實踐

郭銀濤,趙鐵成,余作朋,李會亞,溫巨文,尹寬, 李陽

(唐山不銹鋼有限責任公司,河北唐山,063000)

摘 要:為提高企業競爭力,唐鋼不銹鋼公司不斷向高端汽車用鋼領域市場進軍。為滿足高端產品的要求,對熱軋板卷表面質量提出了更高的質量要求。卷板邊部翹皮缺陷一直是困擾著高強鋼表面質量提升的主要障礙。本文通過金相和電鏡分析方法確定了鑄坯角部裂紋是導致邊部翹皮的主要原因。為解決鑄坯角部缺陷,采取了相應的優化措施,最終,高強鋼熱軋卷板的邊部翹皮缺陷得到了有效控制。目前已形成向吉利、上汽、菲亞特、福特、寶馬等知名汽車主機廠批量供貨的能力。

關鍵詞:高強鋼;翹皮;角裂

Cause Analysis and Control Practice of Sliver Defect of Hot Rolled Sheet of High Strength Steel

GUO Yin-Tao, ZHAO Tie-Cheng, YU Zuo-Peng, Li Hui-ya, Wen Ju-wen, YIN Kuan, LI Yang

(Tangshan Stainless Steel Co., Ltd. Tangshan, Hebei, 063000)

Abstract : To improve enterprise competitiveness, Tangshan Stainless Steel Company has continuously entered the market of high-end automotive steel. In order to meet the requirements of high-end products, higher quality requirements for surface quality are imposed on hot rolled coils. Sliver defects at the edge of the coil have always been a major obstacle to the surface quality improvement of high-strength steel. In this paper, the metallographic and electron microscopic analysis methods are used to determine that the corner crack of the slab is the main cause of edge sliver defect. In order to solve the corner defects of the slab, corresponding optimization measures were taken. Finally, the sliver defects of the high-strength steel hot-rolled coil were effectively controlled. At present, it has formed the capacity to supply quantities to well-known automobile factories, such as Geely, SAIC, Fiat, Ford and BMW.

Key words: High Strength Steel; Sliver Defect; Corner Crack

1 引言

唐鋼不銹鋼公司 1580 生產線產品結構以高強鋼、鍍錫基板、汽車用鋼等品種為主。近些年來,為積極響應集團品種結構調整戰略,唐鋼不銹鋼公司不斷向高端汽車鋼領域進軍,先后通過了吉利、上汽、菲亞特、福特、寶馬等知名汽車主機廠的認證,對產品質量特別是表面質量也相應地提出了更加嚴格的要求,要求“零”缺陷出廠。然而,高強鋼熱軋板卷的邊部偶發翹皮缺陷,甚至有時出現批量翹皮缺陷,導致質量叫停,帶來了嚴重的經濟損失。為解決熱軋板卷邊部“翹皮”缺陷,我公司專門成立了攻關小組,以找出問題產生的原因并進行產線工藝技術改進。

2 生產工藝流程

唐鋼不銹鋼公司高強汽車鋼的生產工藝流程為:鐵水預脫硫→(脫磷轉爐)→脫碳轉爐→LF→(RH)→板坯連鑄機→加熱爐→高壓水除磷→粗軋→精軋→層冷→檢驗→卷曲→成品入庫。

連鑄機為一機一流連續彎曲矯直的直弧型鑄機,結晶器為非倒角結晶器。2014年對鑄機進行了改造升級,引進了奧鋼聯板坯技術,新增了結晶器在線調寬、動態配水、液面自動控制、結晶器專家系統、漏鋼預報模型、動態輕壓下、工藝優化模型、質量專家系統、切割優化模型等技術。連鑄機的主要工藝參數如表1所示。

表1. 連鑄機的主要工作參數

項目 | 參數 | 項目 | 參數 |

連鑄機機型 | 直弧型 | 機身長度(冶金長度) | 29400 mm |

臺數×流數 | 1×1 | 工作拉速 | Max.2.0 m/min |

板坯厚度 | 200 mm | 直結晶器長度 | 900 mm |

板坯寬度 | 800~1600 mm | 冷卻模式 | 動態配水冷卻模式 |

定尺長度 | 9.5~11.8 m | 振動形式 | 共振式板彈簧導向液壓振動

|

直線段長度 | 2380 mm | 結晶器振動振幅 | 0~±7mm |

基本半徑 | 8434 mm | 結晶器振動頻率 | 30~350Hz |

3 翹皮缺陷情況及原因分析

高強鋼的翹皮缺陷比例較高,特別是含鈮鋼的翹皮比例一直維持在1%以上。2019年以來,因批量翹皮缺陷,1580產線共觸發了2次質量叫停事故。高強鋼的翹皮缺陷已成為1580產線質量和經濟損失的主要貢獻者。

3.1 翹皮缺陷形貌分析

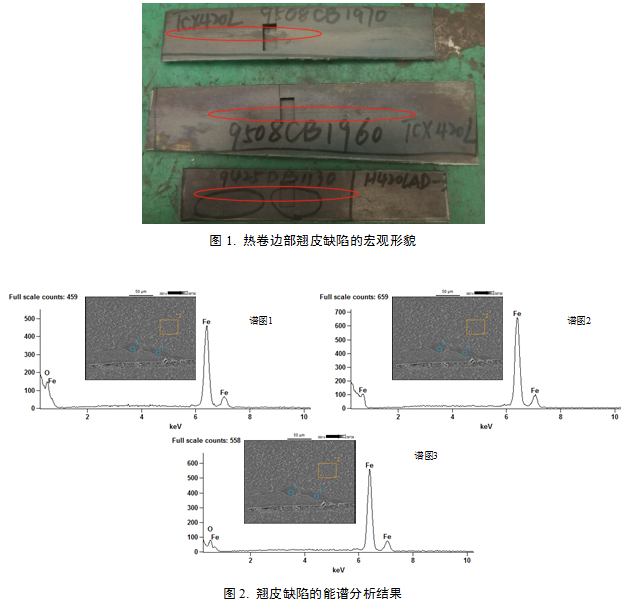

熱軋板卷的翹皮缺陷如圖1所示。該類缺陷沿軋制方向呈線條狀分布,嚴重的缺陷,脫離板卷表面而翹起或部分脫落。該類缺陷主要集中在邊部50mm以內,寬1~5 mm,長 10~500mm不等。對翹皮缺陷裂紋處進行SEM-EDS分析,得知缺陷處為氧化鐵,如圖2所示。

3.2 翹皮產生的原因分析

3.2.1 顯微組織分析

在如圖1所示的位置進行取樣,選取垂直于軋制方向的截面作為觀察面,經磨拋、腐蝕后對缺陷進行金相觀察,如圖3所示。從圖中可看出,翹皮缺陷斷面存在三層結構,第一層為熱板表面側,第三層為鋼基體側,第二層與第一層、第三層均以氧化鐵皮分隔開。第一層和第二層存在明顯的氧化物圓點和脫碳現象,而第三層無脫碳現象。

圖3. 翹皮缺陷橫斷面的金相組織

在翹皮缺陷嚴重的情況下,大多數只發現兩層結構,即圖3所示對的第二層和第三層,如圖4所示,未見第一層結構,在第二層存在氧化圓點和脫碳現象。未見第一層結構的原因在于該層結構在軋制變形的過程中已“翹起”或脫落,從而給人以“裂紋”附近單側脫碳的“假象”。

圖4. 兩層結構的翹皮缺陷

3.2.2 鑄坯角部質量跟蹤

在出現批量翹皮缺陷時,將加熱爐內鑄坯退出,在退出的鑄坯和連鑄場地堆放的鑄坯角部均觀察到角部裂紋,如圖5所示,角部裂紋均存在于振痕谷部。

圖5. 鑄坯角部裂紋形貌

3.2.3 翹皮缺陷“三層”結構的形成原因淺析

當連鑄坯角部表面存在裂紋時,這些裂紋中的氧化鐵和裂紋縫隙中保留的少量空氣,將在加熱爐加熱過程中不斷氧化裂紋附近的基體,使得基體中的C、Si、Mn等易氧化元素出現不同程度的氧化,出現二次氧化圓點和脫碳現象,因而,裂紋附近C、Mn、Si等元素含量低于鋼板基體。相對于鋼基體而言,裂紋附近奧氏體向鐵素體轉變的溫度更高。在熱連軋過程中,裂紋附近率先發生奧氏體向鐵素體轉變,而遠離裂紋的鋼基體仍處于奧氏體溫度區間。因此,鋼基體與裂紋脫碳層的界面處將產生脆化,該界面在后續軋制變形過程中將裂開與基體脫離,隨后軋入鋼板表面。如圖3和4所示,第二層與第三層能夠嚙合,且第二層與第三層間的氧化鐵皮厚度為10~20μm,這與韓國浦項鋼鐵測得的精軋F3出口熱軋板表面氧化鐵皮厚度相當[1],印證了上述推斷的合理性。

4 鑄坯角部裂紋產生的原因分析

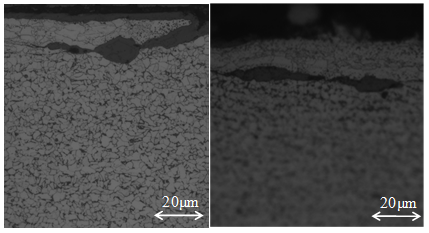

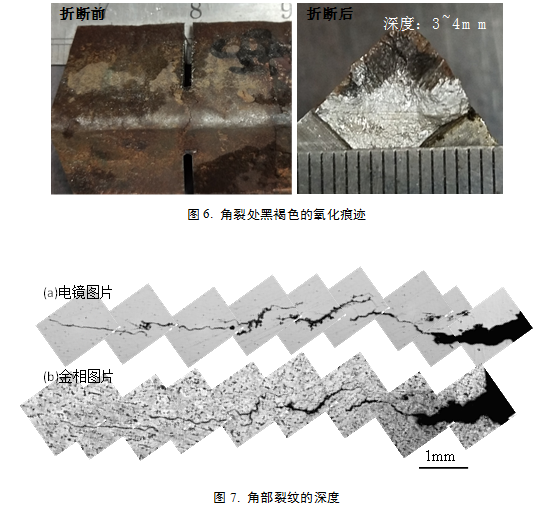

4.1 角部裂紋的宏觀形貌

將鑄坯從角裂處折斷,觀察到了黑褐色的氧化痕跡,滲透至基體內3~4mm,如圖6所示。沿鑄坯角部45°線切割,并磨拋成金相試樣,置于電子顯微鏡和金相顯微鏡下觀察,發現裂紋滲透至基體內部10mm,如圖7所示。據文獻[2]報道,裂紋深度小于2mm的在加熱爐可被氧化鐵皮去除,大于2mm的則可能遺傳至板卷表面形成表面缺陷。

4.2 角部裂紋的顯微分析

為進一步觀察角部裂紋的形貌,分析裂紋產生的原因,采用SEM-EDS分析技術,對裂紋內物質進行成分分析。同時,采用4%硝酸酒精溶液對金相試樣進行腐蝕,置于金相顯微鏡下觀察裂紋形貌及裂紋附近的組織狀態。

圖8示出了角裂的電子圖像,并給出了裂紋處的能譜圖。發現裂紋縫隙最寬可達100μm,縫隙處均為氧化鐵,這說明裂紋產生于連鑄高溫段。

圖8. 鑄坯角裂的SEM-EDS分析結果

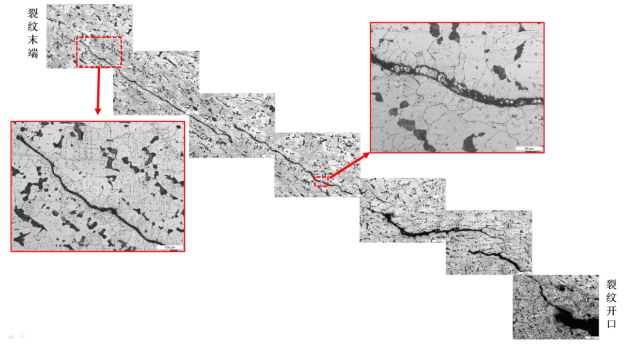

在金相顯微鏡下發現了形貌截然不同的兩類裂紋,如圖9所示。第一類裂紋靠近于鑄坯表面,裂紋寬度較寬,附近存在120~150μm的脫碳層,說明該類裂紋形成于高溫階段。第二類裂紋為細小裂紋,存在于整條裂紋的末端,沿晶界分布,裂紋附近無脫碳現象,說明該類裂紋可能形成于低溫階段。當鑄坯角部溫度降至A3溫度以下時,沿原奧氏體晶界析出先共析鐵素體膜和沉淀出碳氮化物粒子,大幅降低晶界強度,若此時鑄坯受到機械應力(如矯直力),則易形成第二類裂紋。

圖9. 兩類不同形貌特征的裂紋

如圖10所示,在裂紋的不同深度附近,存在著組織差異,即裂紋附近的鐵素體晶粒明顯細于周圍基體,且裂紋深度越深,鐵素體晶粒細化程度越大。在拉坯過程中,鑄坯發生彎曲-矯直變形,初始裂紋的端部存在著應力/應變集中,當應力/應變超過允許的臨界值后,裂紋將向基體內部擴展以釋放能量。但是,在裂紋擴展路徑的附近可能依然儲存著較大的畸變能,在奧氏體向鐵素體轉變過程中,可提高鐵素體形核率,從而細化了鐵素體晶粒。隨著裂紋深度增加,裂紋附近儲存的畸變能越高,這就導致了隨裂紋深度越深,晶粒細化越顯著。以上現象也說明裂紋產生于A3溫度以上。

圖10. 裂紋不同深度處的組織特征

4.3 角部裂紋的產生原因

4.3.1 設備精度

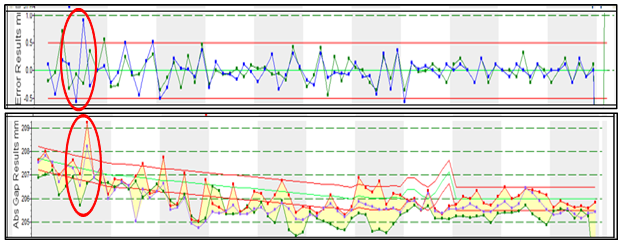

對產后連鑄機精度進行確認,如圖11所示。發現彎曲段的對弧和輥縫超差嚴重,這使得鑄坯在高溫段受到較大的機械應力,從而在高溫段即產生裂紋,這與圖8-10所分析的結果相吻合。

圖11. 產后連鑄機對弧(上)和輥縫(下)曲線

4.3.2 矯直脆性溫度區間的研究

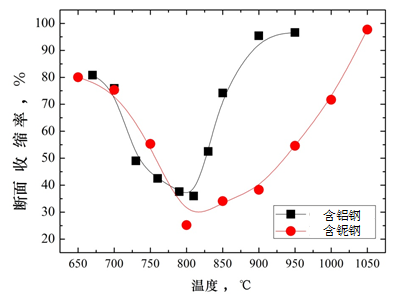

選取典型的含鋁鋼([Al]=0.03-0.05%)和含鈮鋼([Al]=0.03-0.05%、[Nb]=0.04-0.06%)作為對象,研究低溫脆性區間。從連鑄坯上取試樣,加工成Ф10mm×120mm拉伸試樣,在Gleeble-1500熱模擬試驗機上加熱到1350℃,保溫5min,然后以3℃/s的速度冷卻至試驗溫度并保溫2min,隨后以10-3/s的應變速率進行拉伸,測定拉斷試樣的斷面收縮率,實驗結果如圖12所示。

圖12. 含鋁鋼和含鈮鋼的低溫熱塑性曲線

由圖12可知,以斷面收縮率50%作為鑄坯韌-脆性臨界值[3],含鋁鋼的脆性溫度區間為725~830℃,含鈮鋼的為750~975℃。在現有二冷制度下,測得矯直區鑄坯邊角部溫度約為900~940℃,可避開含鋁鋼的脆性溫度區間,而無法避開含鈮鋼的脆性區。

5 解決措施及效果

從上述分析可知,翹皮缺陷主要遺傳于鑄坯角裂,而鑄坯角裂主要形成于連鑄高溫段,在矯直段裂紋進一步形成和擴展。從改善振痕形貌、降低鑄坯異常機械受力和避開矯直裂紋敏感性等方面入手,采取了以下措施:

(1) 降低結晶器振動負滑脫時間,由0.15~0.155s降低至0.13s以下,同時,適當提高保護渣堿度,降低粘度和熔化溫度,減小振痕深度。

(2) 含鈮鋼采用較強的二冷水表,以避開矯直裂紋的敏感溫度區。

(3) 高強鋼生產前必須對連鑄機精度進行確認,符合標準要求才安排高強鋼生產。

(4) 線下采取OPAL對扇形段碼輥精度進行確認,同時規定調整墊片數量≤3個。

(5) 加強線上鑄機精度監控,根據鑄機對弧和輥縫精度趨勢的跟蹤情況,及時發現鑄機精度問題,提出檢修計劃。

通過上述措施的實施,高強鋼熱卷邊部翹皮缺陷得到了有效控制,翹皮缺陷比例可穩定控制在0.45%以下,可向吉利、上汽、菲亞特、福特、寶馬等知名汽車主機廠進行穩定、批量供貨。

6 結論

通過SEM-EDS、金相顯微鏡、Gleeble等研究手段,研究了邊部翹皮形成的原因,獲得了鑄坯低溫脆性區間,采取了針對性措施,缺陷得到了有效控制。主要結論如下:

1) 觀察到了高強鋼板卷翹皮缺陷橫截面的三層結構,并解釋了該結構的形成原因。

2) 高強鋼板卷邊部翹皮缺陷主要源自于鑄坯角部裂紋。

3) 鑄坯角部裂紋產生于高溫段,同時在矯直段新的裂紋進一步萌發和擴展。

4) 含鋁鋼的低溫脆性區間為720~830℃,含鈮鋼脆性區間為750~975℃。

5)通過優化結晶器振動,調整結晶器保護渣,采用新二冷水表,加強設備精度管理,高強鋼熱卷邊部翹皮缺陷得到了有效控制。

參考文獻:

[1]周旬,王松濤.機架間除鱗對熱軋帶鋼三次氧化鐵皮的影響分析[J].軋鋼,2016,33(4):17-21.

[2]蔡開科.連鑄坯質量控制[M].北京:冶金工業出版社,2010:210.

[3]宋晨,李璟宇,成國光,等.Cr18Mn6Ni4N 奧氏體不銹鋼連鑄坯熱塑性及其影響機制[J].連鑄,2019,44(2):1-6.

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁