包鋼500m2燒結配加褐鐵礦FMG粉實踐研究

來源:2019年第七屆煉鐵對標、節能降本及新技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

包鋼500m2燒結配加褐鐵礦FMG粉實踐研究梁海全(包鋼股份稀土鋼煉鐵廠,內蒙古包頭 014010) 摘 要:燒結配料時,單種鐵料種類、不同性質的鐵礦粉對于燒結礦理化性能及冶金性能影響極大,隨…

包鋼500m2燒結配加褐鐵礦FMG粉實踐研究

梁海全

(包鋼股份稀土鋼煉鐵廠,內蒙古包頭 014010)

摘 要:燒結配料時,單種鐵料種類、不同性質的鐵礦粉對于燒結礦理化性能及冶金性能影響極大,隨著鐵料結構的變化,燒結礦理化性能及冶金性能很有可能發生巨大變化,不能滿足高爐冶煉的要求。本文重點對包鋼自產精礦搭配澳大利亞褐鐵礦粉FMG混合粉不同比例燒結影響燒結礦轉鼓強度做了工業實踐研究,通過對配料種類、工藝操作制度及布料設備參數等的研究改進,在包鋼500㎡燒結機生產過程中,取得了一定效果。

關鍵詞:褐鐵礦;轉鼓強度;SiO2含量;均勻布料。

Abstract: When sintering proportioning, the kinds and properties of iron ore have great influence on the physical and chemical properties and metallurgical properties of sinter. With the change of iron structure, the physical and chemical properties and metallurgical properties of sinter may change greatly, which can not meet the requirements of blast furnace smelting. This paper focuses on the industrial practice of Baotou Iron and steel concentrate with different proportion of Australian limonite powder FMG mixed powder sintering to influence the sinter drum strength. Through the research and improvement of the types of batching, process operation system and distribution equipment parameters, certain results have been achieved in the production process of Baotou iron and steel 500_sintering machine.

Key words: limonite; drum strength; SiO 2 content; uniform distribution.

包鋼500m2燒結工程是七、八高爐配套設計工程,目前爐料結構燒結礦比例已經加至75%,最高甚至入爐比例達到80%,燒結礦的質量直接影響到高爐爐況穩定順行。燒結原燃料主要包括混勻礦(含鐵原料)、熔劑和固體燃料三個部分,而影響配料的最根本因素決定于混勻礦組成的性質和化學成分。根據目前鐵礦石資源分布情況和燒結技術發展趨勢,提高廉價褐鐵礦在燒結混合料的配比是降低煉鐵成本、提高煉鐵競爭力的有效措施之一。國內使用的主要褐鐵礦品種為澳大利亞的楊迪礦、羅布河礦和FMG礦。一般企業配比在10%—20%,比例進一步增加后,一般出現燒結速度慢、利用系數低、結構疏松強度差、成品率低和燃耗高等情況。2017年4月包鋼五燒(包鋼500 m2燒結)配加經濟鐵料20%FMG混合粉后,燃耗升高,燒結礦強度明顯變差。比例增加至21~26%后,轉鼓指數(TI)一度下降了4%左右(低于75%),高爐操作壓力極大。FMG含鐵品位58%-59%,硅5%左右,水化7%-10%,平均粒度很粗,基本都大于4.0mm,礦物組織疏松多孔,制粒性能偏差,同化溫度1145℃,液相流動性較好,結晶時發生爆裂不利于改善強度。

通過技術人員攻關,根據褐鐵礦FMG混合粉燒結特點,從配料優化、工藝改進、設備改進和操作管理等多方面入手采取措施,在保證褐鐵礦配比不降,FeO、R等指標范圍不變基礎上,實現了提高燒結礦強度和轉鼓指數的突破。

1 影響轉鼓強度的存在的現狀

1.1 成分影響

(1)堿度一定下,燒結礦SiO2含量較低,液相生成不足,黏結相少。燒結礦SiO2含量是燒結礦黏結相的主要組成部分,其質量分數過高則液相量太多,過低則液相量不足,在堿度一定情況下,其含量影響著黏結相的數量。數據顯示,2017年1月和2月份燒結礦轉鼓指數達到79.2%的4個料條,SiO2含量為4.96—5.05%之間,而自3月之后,燒結礦SiO2含量逐步降低,尤其是4月--5月,燒結礦SiO2含量達到最低4.3%以下的情況,燒結礦實物液相明顯不足,期間轉鼓指數下降至最低74%以下。

(2)燒結礦SiO2含量波動范圍大,其質量分數近期在4.44%—5.21%波動,標準偏差(Ϭ2)惡化至0.32,對于燒結穩定過程液相量生成影響極大。實際生產過程中,也出現了轉鼓指數的波動情況。

(3)FeO合格率較低,燃料粒度較差,+5mm粒級15%以上,-3mm粒級僅為63%左右,體現在燒結過程負壓波動,垂速變化大。

1.2 鐵料配比結構變更頻繁,穩定性差。

由于資源和庫存限制,2016年以來,燒結鐵料配比結構變更頻繁,配礦結構中精礦比例、赤鐵礦比例、褐鐵礦比例、高硅礦比例以及鐵料粒度組成隨之有較大程度變化。配比結構的不穩定造成燒結工藝參數的不穩定,粒度偏析又影響透氣性不均,影響轉鼓強度。

1.3 工藝參數設置不近合理

(1)目前吸風系統25個風箱開度設置不能引導風量合理分布,雖然前少后少,但風箱分配不合理。

(2)燒結料層770mm,FMG粉配加后燒結餅收縮量大,高溫熔融時間較短,燃燒帶窄,液相流動不足,黏結相少而不均。

(3)生石灰配比太低,由于降成本一度只配加2.2%,其余使用石灰石進行堿度調節,強化制粒性能和改善透氣性作用弱化,大顆粒熔劑多不利于礦化反應,使燒結礦強度下降。

(4)添加水箱溫度較低,不利于生石灰的消化和料溫的提高,無法減輕過濕層影響,透氣性差。

1.4 臺車布料不均,料層不穩定,點火不均,燒結過程不一致

1)臺車寬度方向因鋪底料不平而引起實際燒結料層不一致。

2)因圓輥粘料導致其出料量不同。

3)布料礦槽兩側粘料嚴重導致臺車兩側下料不足偏析布料不均。

4)液壓伺服機構調節輔門不靈活導致料層波動等等情況存在。

5)點火溫度不均造成料層溫度不同。

1.5 燒結機小停車較多,作業率偏低。

(1)由于爐篦條短缺嚴重,爐篦條質量較差,3、4月份頻繁發生掉爐篦條情況,多次造成停車。經過統計,3月停車處理爐篦條達80余次,4月60余次,起停車料成分和鋪料點火均難于控制,質量較差,對于生產穩定性造成很大影響。

(2)上料皮帶托輥故障較多,需要緩料處理,造成小耽誤減速生產,改變了燒結速度影響燒結礦強度。

(3)其他運行設備故障停車,影響燒結機的穩定生產。

1.6 燒結機漏風率偏高。

五燒兩臺燒結機投產已達3年多,存在大量漏風點,風箱、滑道、雙層卸灰閥、煙道人孔門、機頭電除塵卸灰閥和頭尾密封等,漏風率達到55%以上,不僅造成風量和電能的大量浪費,實際上也存在風量不均,造成了燃燒層整體下移的速度不同,燒結礦強度不一致。

1.7 燒結機操作有待標準化。

生產工段是燒結礦生產的主體,崗位操作人員在燒結原燃料波動、小停機事故頻發的情況下,對燒結機系統的操作存在波動現象,且不同人員參數控制不同,影響了生產穩定性,燒結機生產操作亟須規范化、標準化。

2 提高燒結礦轉鼓強度的措施

2.1 成分調整

(1)燒結礦SiO2含量較高(>4.90%),有利于燒結礦液相生產,有利于轉鼓強度的改善。通過鐵料結構優化,增加高硅巴西南部粉等提高燒結礦SiO2含量逐步調整4.9%以上。

(2)延長混合距離,減少粒度偏析。

圖1 一混(左)二混(右)加水頭分布

(3)改進燃料破碎工藝,針對干焦粉和干餾煤混合破碎條件,規定對輥上輥間距25mm, 對輥下輥間距10mm,四輥上輥間距為8—10mm,四輥下輥間距為3mm,對輥3個電振和四輥給料皮帶規定頻率值,將焦煤比例調整為4:1,減少干餾煤過粉碎比例。改善燃料粒度組成,+5mm粒級13%以下,-3mm粒級為68%左右。

表1

月份 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

SiO2均值 | 4.98 | 4.5 | 4.83 | 4.72 | 4.79 | 4.78 | 4.77 | 4.76 | 4.78 | 4.68 | 4.86 | 4.91 |

TI指數 | 79.07 | 78.61 | 78.37 | 78.1 | 76.74 | 76.51 | 75.63 | 76.64 | 77.44 | 77.36 | 78.02 | 78.31 |

FeO穩定率 | 84.28 | 90.18 | 80.22 | 87.15 | 71.58 | 85.8 | 91.06 | 91.6 | 90.78 | 90.05 | 90.01 | 91.3 |

SiO2標準偏差 | 0.209 | 0.206 | 0.186 | 0.161 | 0.298 | 0.155 | 0.138 | 0.143 | 0.128 | 0.149 | 0.137 | 0.183 |

表1可以看出,4月下旬提高經濟料褐鐵礦種FMG混合粉配加比例(26%)后,5月轉鼓指數大幅下降1.36%,之后兩月持續下降。采取上述措施后,隨著FeO穩定率和SiO2標準偏差的持續向好(0.15以下,最好0.128),8月開始轉鼓指數開始提升,至12月達到78.31%。

2.2 與公司生產部協調,鐵料結構相對固定。

表2看出,從7月下旬FMG混合粉配比逐漸穩定在25%,巴潤精礦30%,自產混精6%,澳粉30%左右。為穩定生產提供了基礎條件。

表2 2017年8月—12月混勻礦鐵料結構

料條(日期) | 澳粉 | 巴潤 | FMG混合 | 自產混合精礦 |

B19(7.25-8.3) | 32 | 30 | 26 | 6 |

A19 | 30 | 30 | 25 | 6 |

B20 | 30 | 30 | 24 | 6 |

A20 | 28 | 29 | 25 | 5 |

B21 | 28 | 30 | 25 | 6 |

A21 | 28 | 30 | 25 | 6 |

B22 | 33 | 30 | 25 | 6 |

A22 | 33 | 30 | 25 | 6 |

B23 | 26 | 32 | 25 | 7 |

A23 | 29 | 31 | 25 | 7 |

B24 | 28 | 31 | 25 | 6 |

2.3 參數優化調整

2.3.1風箱開度進行了調整。

前后風箱開度進行了設置,滿足微負壓點火效果,將風量分配傾向中部,提前BRP位置,延長高溫熔融時間,穩定高溫紅層增加黏結相量,穩定燒結過程。將前4個風箱開度規定20%、20%、20%、40%,18#以后風箱調整為80%、70%、70%、60%、50%、30%、20%、10%。17#風箱提高了32℃左右,BRP提前了近8米左右,如圖2所示。圖3顯示了調整前后燒結機尾部卸礦燒結餅狀況對比,調整前有過燒現象,調整后赤紅層較均勻,沿臺車寬度燒結過程基本一致,黏結相較多。

圖2 風箱調節后17#溫度變化

圖3 風箱調節機尾前后對比圖

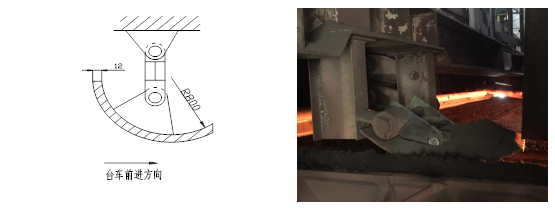

2.3.2 松料器的調整。

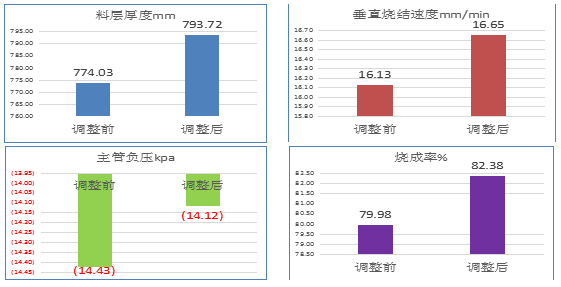

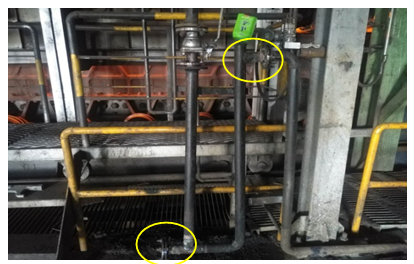

將三排松料器下排和上排取掉如圖4,中排兩側取掉兩根,整體上移40mm,改善中部料層透氣性,抑制兩側邊緣效應,改善褐鐵礦燒結中部透氣性差的問題。圖5研究了松料器改造前后的參數對比,改造后燒結料層提高了20mm,提高了自動蓄熱效果,降低了燃料消耗,明顯提高燒結礦轉鼓強度。冷返率逐步降低,終點溫度控制較好。

圖4 松料器改善示意圖

圖5 1#燒結機松料器改造參數對比

2.3.3 改善混合機加水方式,強化混勻制粒性能效果。

一次混合加水噴頭調整為15個,延長配合料混合長度5.20米,促使生石灰、石灰石等與原燃料充分混合,增強混合加水潤濕效果。二次混合噴頭全部改造成霧化噴頭,并提高加水量5%。恢復三混加水4%,并穩定水壓提高其霧化效果。如圖6所示,一次混合機筒體長度15米,改造后加水位置位于7.550米處,即混勻與加水距離相近1:1,各占一半,既能夠盡量將配料料種混勻,潤濕又能夠噴入足夠水分,為二混制粒提供好基礎。

圖6 一次混合加水改進

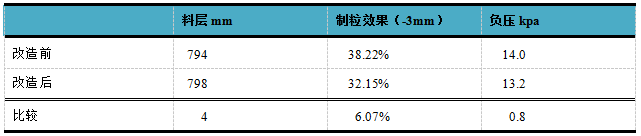

表3 加水改造前后參數比較

表3所示,加水改造后制粒效果提高6.07%,燒結主管負壓降低,節省了主抽電耗,減少有害漏風,提高料層穩定燒結過程。

2.3.4 提高生石灰用量,減少石灰石粉使用量,同時提高一二混加水溫度。

提高生石灰配比,充分發揮其消化放熱提高料溫,消石灰粘接性優良,起到改善制粒效果的作用。消石灰濕容量大,處于過濕層可以減少水分凝結,提高了燒結透氣性,利于礦化反應。同時提高一二混添加水溫度,在提高料溫的同時,最大限度加速完成生石灰的消化。

表4 改善前后對比表

生石灰配比 % | 生石灰消化位置(距離一混入口) | 加水溫度 ℃ | 主管負壓 kpa |

調整前 2.2 | 約460米 | 50 | 13.6 |

調整后 3.0 | 約320米 | 80 | 13.1 |

變化 ↗0.8 | 提前140米 | ↗30 | ↘0.5 |

表4表明,提高生石灰配比和混合加水溫度,能夠起到加速生石灰消化速度,按照皮帶機帶速1.4m/s計算,生石灰消化速度降低100秒,提高料溫和制粒效果,從而提高燒結料層透氣性,降低了主管負壓。

2.4 改進燒結料層透氣性合理分布,提高主抽風量利用效率。

(1)調整燒結機梭式布料小車極限,合理布料減少偏析。

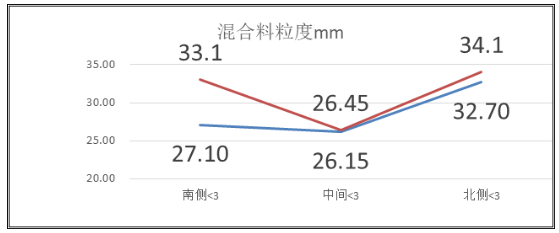

將2#燒結機梭式布料走型小車南側極限位置回調120mm,向北移動150mm,換向時間增加1S,布料槽北側偏析有所改善,機尾斷面整齊。規定了停留時間。調整后燒結機臺車兩側小粒級混合料增加,中部料層透氣性改善。 達到臺車兩側透氣性相當且均略低于中部透氣性,使主抽風量通過中部料層大于兩側風量,減少邊緣效應,降低有害漏風。

圖7 布料小車極限調整前后對臺車布料粒度影響(蘭為前紅為后)

(2)利用檢修,再次測量和找平了兩側鋪底料高度,規定了鋪底料厚度,保證了燒結機混合料布料的一致性。

(3)制作了燒結機點火火嘴吹掃蒸汽管,每月定期吹掃兩次。改造了煤氣水封U型貯水管,底部和上部增加法蘭片,便于崗位疏通處理。保證了點火火嘴的正常使用,穩定點火溫度。

(4)燒結機邊料壓輥進行改造。

(5)總結了九輥轉速與燒結機參數對應關系。

1號燒結機九輥轉速在38%時各項參數較好,2號燒結機42%時各項參數較好。同時定期處理2號燒結機九輥兩側擋料板、邊料壓輥、泥輥清掃器,改善了燒結機兩側鋪料情況。

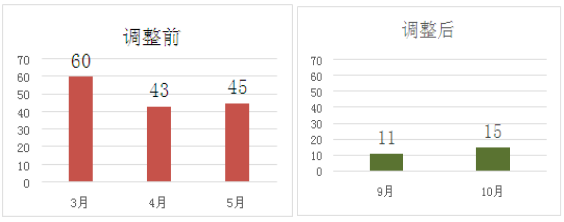

2.5 利用每周小修,臺車整車更換,大幅減少爐篦條掉落頻次。

掉爐條(換臺車)等小耽誤明顯減少,燒結過程穩定,轉鼓強度呈上升趨勢。

圖8 爐篦條改善前后小停車次數比較

2.6 漏風率攻關。

成立降低漏風率精益項目,制定封堵方案,責任到人,主要通過每周檢修和項修焊補漏風點,主要集中在頭尾部、風箱、波紋補償器、雙層卸灰閥和滑板滑道的漏風。經過近半年努力,漏風率一度達到從原有56.9%降低至48.6%,降低主抽電耗,改善燒結燒結轉鼓強度。

2.7 精心操作,實現標準化。

(1)為減少操作波動對燒結礦產量質量的影響,技術人員制定推行《崗位標準化作業指導書》,詳細規定了各崗位作業要求,強化制粒操作,提高料層厚度,控制點火溫度和燒結終點,穩定終點位置,控制環冷鼓風風量減少熱礦急冷,保證了生產穩定性,提高轉鼓強度。

(2)實施《控制操作方針》,包括將返礦調整幅度中值由±4%降低至2%,堿度穩定率提高。對混合機不同赫茲數(33~48HZ)條件下的實際轉速進行實測,規定不同燒結機速度下對應的混合機轉速。

3 實踐研究效果實踐表明,包鋼五燒通過優化配料提高燒結礦SiO2含量,改進破碎比例穩定FeO含量,改善加水方式和溫度提高透氣性,合理控制主管風量,優化布料方式,堅持標準化操作控制三點溫度等,減少小停車影響,對于提高燒結礦轉鼓強度效果顯著。圖9為2017年轉鼓強度達標率趨勢圖,顯示8月之后逐步提高至90%以上。表5顯示五燒使用FMG混合粉前后轉鼓指數(TI)變化情況,5月TI逐步下降,至7月達到最差75.63%,后逐步攻關上升,至11月達到78.02%,達到之前高價鐵料結構指標。

表5 五燒2017年4月使用FMG混合粉轉鼓指數

圖9 2017年五燒轉鼓達標率

參考文獻:[1] 呂曉芳,韓宏亮,燒結礦與球團礦生產實訓,冶金工業出版社,2011.5.

[2] 范曉慧,鐵礦粉燒結優化配礦原理與技術,冶金工業出版社,2013.2.

[3] 薛俊虎主編,燒結生產技能知識問答,冶金工業出版社 2003.2.

- 上一篇:連鑄坯角部缺陷產生的原因分析及改進 下一篇:淺談燒結機配料皮帶秤精度的研究

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁