連鑄坯角部缺陷產生的原因分析及改進

來源:2019全國高效連鑄應用技術及鑄坯質量控制研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

連鑄坯角部缺陷產生的原因分析及改進梁靜召、田鵬、高建國、韓德文、馬如龍(河鋼承鋼板帶事業部,河北承德,067002)摘要: 在板坯生產過程中針對連鑄坯角部產生的裂紋缺陷進行工藝分析,通…

連鑄坯角部缺陷產生的原因分析及改進

梁靜召、田鵬、高建國、韓德文、馬如龍

(河鋼承鋼板帶事業部,河北承德,067002)

摘要: 在板坯生產過程中針對連鑄坯角部產生的裂紋缺陷進行工藝分析,通過調整結晶器保護渣性能、連鑄二冷水的配比、優化結晶器工藝參數、提高設備精度等措施,連鑄坯角部裂紋缺陷比例明顯降低,熱軋板卷因鑄坯角部產生的翹皮缺陷得到明顯的改善。

關鍵詞: 連鑄坯; 角部裂紋; 原因分析; 改進

1 前言

河鋼承鋼煉鋼廠板坯連鑄機于2008年投產,目前已經開發出100多個鋼種,隨著品種鋼質量要求的不斷提升,在連鑄生產過程中角部裂紋對卷板表面質量產生了極大的影響,嚴重影響了卷板的成材率及合同兌現率,尤其是在酸洗板冷軋基料生產的過程中,由于鑄坯的角部缺陷,造成鑄坯修磨比例在不斷的增加,酸洗基板的綜合合格率較低。為此,對鑄坯角部產生裂紋缺陷的原因進行分析,針對每項原因制定有效的措施,鑄坯角部質量得到明顯的改善,熱卷卷板的成材率大幅度提升。

2連鑄機基本參數

河鋼承鋼目前有2臺2×(900-1650)板坯連鑄機,設計生產能力350萬噸/年,采用了液壓振動、動態二冷水、動態輕壓下、氫氧切割等先進技術。連鑄機主要工藝參數見表1.

表1 連鑄機主要工藝參數

名稱 | 參數 |

連鑄機機型 | 直弧型連續彎曲 |

弧形半徑/mm | 9000 |

冶金長度/m | 25.11 |

結晶器長度/m | 900 |

流數 | 2 |

板坯厚度/mm | 200 |

板坯寬度/mm | 900-1650 |

拉速范圍/(m.min-1) | 0.9-1.3 |

3 現狀分析

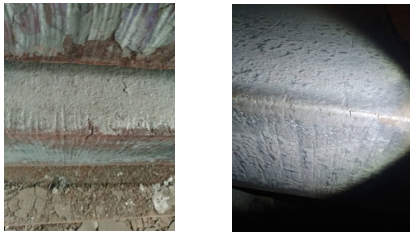

隨著當前品種鋼數量的不斷增加,在生產過程中在鑄坯的角部出現橫裂紋(見圖1),軋制后在鋼卷的邊部出現嚴重的邊部翹皮缺陷,典型的鋼種為當前生產的中碳包晶鋼,主要體現的鋼種為SS400、SS400含硼鋼,從宏觀上看,角部出現的裂紋主要發生在鑄坯的內弧的角部,在振痕的波谷處,深度在3mm左右,軋制后在鋼卷上主要集中在邊部10-20mm的位置,表面的為細小翹皮缺陷。

圖1 鑄坯邊部角裂

4板坯角部裂紋缺陷的原因分析

通過對板坯角部缺陷進行跟蹤分析,產生的位置主要發生在板坯的邊部振痕的波谷處,因此,判斷產生角部缺陷的主要原因是在結晶器內,主要位置發生在結晶器彎月面處。初生坯殼在結晶器彎月面處發生拉斷和焊合,造成初生坯殼產生重疊,造成在后期冷卻的過程中出現裂紋,尤其是冷卻和矯直的過程中,在連鑄坯的角部產生橫裂紋。造成鑄坯產生角部裂紋缺陷主要和結晶器的振動參數、保護渣的熔化速度、中包過熱度、連鑄機的拉坯速度等有直接關系。

4.1中包過熱度

中間包內鋼水的溫度制定影響到結晶器內鋼水的溫度,過熱度越高,結晶器內的鋼水溫度就高,在結晶器內產生的坯殼就薄,由于鋼水在結晶器內靜壓力較大,薄的坯殼不能承受住鋼水的靜壓力,會造成坯殼拉斷,產生缺陷。中間包內鋼水過熱度過低,結晶器內保護渣的熔化速度就會變慢,造成保護渣液渣層數量減少,不能有效的填充到結晶器和坯殼之間的縫隙內,增加拉坯阻力,在結晶器彎月面處產生裂紋。

4.2拉坯速度不穩定

連鑄要求執行恒拉速,在生產過程中由于上下道工序的銜接問題,會造成拉速波動,跟蹤生產過程顯示,尤其是在升降拉速的過程中,鑄坯角部缺陷(鸚鵡嘴狀)會增加到70%以上,主要原因是在升降拉速的過程中結晶器內鋼水的流場發生變化,造成鋼水在結晶器內的凝結時間發生變化,在彎月面處結晶器坯殼會變薄和變厚,引起鑄坯冷卻強度發生變化,造成鑄坯角部裂紋的出現。

4.3保護渣性能

在板坯連鑄機生產的過程中,保護渣的理化指標對鑄坯質量有著十分明顯的影響,在保護渣的理化指標中粘度的大小是連鑄坯表面質量關鍵因素,因此,在合理的拉坯速度下,盡量降低保護渣的粘度,提升鑄坯表面質量。

4.4振動參數

結晶器的振動參數對鑄坯表面振痕的深淺有直接的影響,尤其是在低拉速的生產條件下,需要適當降低結晶器振動負滑脫時間,提高振動頻率,改善連鑄坯振痕深度,減少鑄坯產生角部橫裂紋的邊界條件。

4.5二冷水冷卻

在連鑄生產過程中,二冷水的大小對鑄坯質量,尤其會影響到鑄坯的表面質量的好壞,二冷水的流量和壓力不均會造成鑄坯的表面冷卻不均,因冷卻不均產生的應力造成鑄坯角部出現橫裂紋。

5解決對策與效果

針對在連鑄生產過程中會造成鑄坯角部產生的原因進行分析,對工藝參數進行優化,取得了良好的效果。

5.1嚴格過熱度控制

針對生產過程中的鋼種對中間包的過熱度進行劃分,尤其是包晶鋼的中間包過熱度必須控制在15-30℃之間,目標過熱度控制在20℃。中間包溫度命中率提升到95%以上。

5.2恒拉速操作

根據生產鋼種的斷面要求,合理控制連鑄拉速(見表2),強化標準化作業,通過優化控制轉爐、精煉、連鑄的時間配比,降低工序間影響因素,保證拉速穩定。

表2連鑄拉速

斷面(mm) | 拉速 |

900-1200 | 1.25m/min |

1201-1450 | 1.15 m/min |

1450-1650 | 1.1 m/min |

5.3 優化保護渣性能

針對當前生產過程中的拉速,對保護渣的粘度進行優化,兩者合理的乘積范圍在0.15-0.35之間。針對結晶器保護渣粘度在0.1-0.2Pa.s范圍,調整至0.20-0.25Pa.s范圍內,在合理的拉速范圍內通過粘度調整來提升鑄坯表面質量。

5.4優化振動參數

優化振動參數主要是對負滑脫時間進行優化,以拉速為1.1 m/min為例,將振頻調整到155f(r/min),負滑脫時間調整為0.138適當降低了結晶器振動負滑動時間,降低了鑄坯表面振痕。

5.5合理控制二冷水

在原設計的過程中,為保證生產順行,設計的二冷水冷卻強度過大,針對不同的鋼種對二冷水表進行優化,將整體水量下調10%,尤其是針對包晶鋼和中高碳鋼的二冷水實現弱冷。每個澆次二冷水的水嘴進行檢查和更換,避免由于二冷水水嘴堵塞造成的冷卻強度不均。

6 結束語

通過實踐證明,在連鑄坯生產過程中,通過對中間包過熱度的控制、恒拉速標準化制度的執行、保護渣性能的優化、二冷水工藝的優化及振動參數的調整,鑄坯表面質量得到明顯提升,鑄坯綜合合格率提升到98%以上,降低了卷板邊部翹皮的產生。

參考文獻

[ 1 ] 譚文,韓斌. CSP 產品表面結疤產生原因分析[J]. 連鑄,2010,35(6):35.

[ 2 ] 董光軍. 鋼板結疤的原因分析與解決措施[J]. 連鑄,2011,36(2):41.

[ 3 ] 周學禹,程玉君,王偉,等. 微合金鋼連鑄坯表面橫裂紋的研究[J]. 連鑄,2011,36(1):5.

[4] 干勇. 現代連續鑄鋼實用手冊[M].北京: 冶金工業出版社,2010.

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁