舞鋼提高煤比生產實踐及大噴煤下煤粉燃燒效率評估

來源:2019年第七屆煉鐵對標、節能降本及新技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

舞鋼提高煤比生產實踐及大噴煤下煤粉燃燒效率評估楊增國,劉永久,王凱,劉占偉,劉紅偉,吳浩(舞陽鋼鐵有限責任公司煉鐵廠,河南 平頂山 462500)摘要:煤粉燃燒的均相和非均相反應是制約…

舞鋼提高煤比生產實踐及大噴煤下煤粉燃燒效率評估

楊增國,劉永久,王凱,劉占偉,劉紅偉,吳浩

(舞陽鋼鐵有限責任公司煉鐵廠,河南 平頂山 462500)

摘要:煤粉燃燒的均相和非均相反應是制約煤粉使用量的決定性因素,采取高風溫、富氧等措施,改善了反應條件,降低了反應活化能,促進了煤粉的燃燒,在風氧量和風溫一定的情況下可以有效降低未燃粉煤的含量;舞鋼1260m3高爐通過加強篩分和原燃料保障、采取富氧鼓風和高風溫、穩定噴吹和加強設備點檢以及外圍保障,使得煤比由5月份的142.92kg/t增加至12月份的171.38kg/t,目前維持在170kg/t左右,并且未燃煤粉含量大大降低,除塵灰中的碳含量由5月份的33.2%下降至12月份的31.275%,煤粉燃燒較為充分。

關鍵字:高爐,燃燒反應,煤比,未燃煤粉

1前言

高爐噴吹煤粉作為減少焦炭消耗和降低生產成本的一種現代生產手段,在給企業增加經濟效益的同時也是應對環境污染、優化產業能源結構的主流技術[1],高爐噴吹煤粉主要意義在于不但可以替代價格昂貴的冶金焦炭在爐內充當熱源和還原劑以及滲碳劑,節約煉鐵成本,同時減少煉焦工藝對環境的污染,而且通過與高風溫,富氧鼓風等技術有效結合,可以穩定爐內煤氣流的分布,從而提高高爐操作的穩定性。由于具有諸多優點,大幅度提高高爐噴煤比成為許多鋼鐵企業所追求的目標。舞鋼高爐(1260m3)設計2個鐵口、22個風口,于2014年3月投產。針對當前嚴峻的鋼鐵市場,鐵水的成本壓力越發突出,而高爐提高煤比、降低焦比是有效降鐵前成本提高企業效益的途徑。舞鋼公司作為內陸鋼廠,原料成本相比其他企業尤為突出,持續推進降本增效勢在必行。提高煤比、降低焦比是降低鐵前成本、提高企業效益的途徑。舞鋼高爐自投產以來,受各種因素的制約

舞鋼煤比一直處于較低的水平;2014年平均煤比97kg/t、2015年平均煤比78kg/t,低煤比造成焦炭使用量大、噸鐵成本高,已經無法適應日益激烈的市場競爭。自2016年下半年開始,舞鋼公司煉鐵廠大力開展提高煤比、降低燃料比和噸鐵成本的課題攻關。從原燃料質量入手,從工藝到設備,從生產到技術,逐點分析導致煤比一直低下的因素,從而尋求解決措施。通過不斷的努力,2016年下半年煤比突破120kg/t,2017年平均煤比達到131kg/t,2018年以來在工藝技術組的努力下,通過穩定中心、邊緣氣流,努力提升燒結礦質量、穩定爐溫等措施,平均煤比達到155kg/t,創造舞鋼高爐煤比的歷史,2019年在總結2018年生產經驗的同時,穩定操作、優化料制,匹配相應的風氧量,目前煤比一直穩定在170kg/t左右,為降低生鐵成本奠定了基礎。

本文首先對煤粉在高爐中的燃燒過程進行了概述,對影響煤粉使用量的因素進行了分析,針對燃燒率這一制約煤粉噴吹量的因素[2-3],從料制、風氧量等方面對提高燃燒效率、穩定爐況從而增加煤比生產實踐進行了分析總結。

2 高爐噴吹煤粉燃燒過程概述

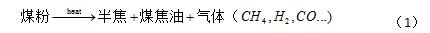

高爐噴吹煤粉技術應用實踐以來,廣大科技工作者對煤粉在爐內的燃燒行為、動力學特征、燃燒產物的演變、噴煤對焦炭質量以及噴煤對煤氣流生產、分布和噴煤量的限制性條件進行了深入的探索和研究。近年來,大量提高煤比的措施被應用,例如高富氧量、大風量和高風溫技術,熱分析和數值模擬等預測煤粉在爐內燃燒過程的研究也很多,為了理解煤粉在爐內的燃燒過程,其燃燒被分為兩個過程[4]:

第一階段當煤粉由管道被噴入直吹管道后,在熱空氣中自發熱解,緊接著揮發分與熱風混合后發生均相著火,從而產生一系列的物理化學反應,例如半焦的生成和膨脹、煤中焦油的析出等,其轉化過程可以表示為:

第二個階段,氣相和固相燃燒不能單獨劃分出來,在揮發分燃燒后期就轉化為半焦燃燒,固相燃燒時間比氣相燃燒時間耗時較多,因此煤粉的燃燒時間主要是由半焦燃燒時間決定,其主要發生氣化燃燒過程,可以表示為:

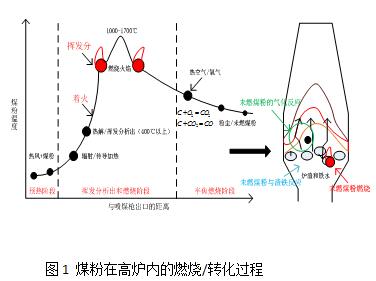

煤粉經過預熱、揮發分析出燃燒和半焦燃燒三個階段后,由于噴吹速率較大、風口回旋區空間有限,煤粉在風口回旋區滯留時間較短,在大噴煤條件下會產生未燃煤粉,未燃煤粉在高爐內的途徑氣化燃燒、直接燃燒和與渣鐵反應(滲碳)以及與焦炭反應,其在高爐內的轉化過程如圖1所示。

3 舞鋼提高煤比生產實踐

3.1基于煤粉燃燒過程的實踐分析

由一、二可知,煤粉在高爐內的燃燒過程一方面與自身原燃料條件關系,另一方面與外界環境影響較大。一方面,煤粉自身的成分組成影響較大,當固定碳含量高時,雖然可以提供更多的熱量和煤氣,但是揮發分含量較低,燃燒反應會延后,在有限的時間內燃燒量降低;當揮發分含量高時,燃燒反應提前,但單位質量的煤粉燃燒放出的熱量會減少,在一定噴煤量的情況下對焦炭的熱量補充效果不是很明顯。煤粉在高爐風口回旋區停留時間較短,高風溫和富氧鼓風可以改善煤粉的均相和非均相反應,使得在有限的時間里未燃煤粉的生成量減少,保證了爐內的壓量關系;另一方面,從動力學角度來講,使用上述措施后煤粉燃燒反應的活化能降低,理論燃燒溫度降低,使得煤粉的燃燒時間增加,對焦炭的熱量補充效果更加明顯,由式3可知,煤粉的燃燒速率也大大加強。合理的燒結礦粒度對煤氣流的分布和燒結礦的還原有著至關重要的影響[5-7],大粒度燒結礦雖然可以增加透氣性,但是煤氣利用率降低,不利于還原;小粒度燒結礦對高爐影響較大,原因是由于小粒級燒結礦入爐后不均勻填充在爐料孔隙中,導致煤氣流上升過程中分布不均勻,使得部分爐料不能充分預熱,這部分爐料到了軟熔帶由于溫度不足不能正常軟熔,導致軟熔帶區間擴大,惡化料柱透氣性,甚至影響高爐憋風懸料。

通過上述分析,為了提高煤粉的使用量,舞鋼公司通過保證外圍生產,合理控制煤粉成分,在生產過程中,為了保證合理的壓量關系和生產條件,控制未燃煤粉的生成量,積極使用高風溫、富氧鼓風,并改變料制改善煤氣流分布來提升煤比。

3.2舞鋼提高煤比生產實踐

3.2.1控制噴吹煤粉成分

舞鋼公司煉鐵廠2018年1-10月使用的煤粉工業分析和粒度以及硫含量如表1所示。

表1 2018年1-10月使用的煤粉工業分析和粒度以及硫含量變化

月份 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

水分 | 1.54 | 1.47 | 1.5 | 1.38 | 1.40 | 1.40 | 1.42 | 1.54 | 1.56 | 1.41 |

灰分 | 11.2 | 9.92 | 9.61 | 9.69 | 10.13 | 10.34 | 9.75 | 9.00 | 9.23 | 9.19 |

揮發分 | 19.32 | 14.78 | 17.18 | 16.65 | 18.14 | 17.92 | 18.43 | 15.98 | 19.01 | 18.70 |

固定碳 | 67.94 | 73.83 | 71.71 | 72.28 | 70.33 | 70.34 | 70.4 | 73.48 | 70.2 | 70.7 |

硫 | 0.63 | 0.43 | 0.41 | 0.53 | 0.43 | 0.40 | 0.40 | 0.41 | 0.42 | 0.47 |

粒度 | 69.01 | 69.01 | 68.88 | 69.55 | 71.37 | 70.92 | 71.25 | 70.4 | 70.98 | 71.39 |

由表1可知,舞鋼公司所使用的噴吹煤水分基本上維持在1.5%左右,灰分維持在9.5%左右,揮發分含量維持在18%左右,固定碳維持在70%左右。噴吹煤各項組分波動較小,較高的揮發分含量對煤粉的燃燒有一定的促進作用,硫含量維持在4%左右也基本符合高爐對噴吹煤的要求,粒度保證了200目以下占70%,為大噴煤奠定了基礎。

3.2.2穩定入爐原燃料質量加強篩分,改變傳統篩分模式

高爐2014年投產至今已經將近五年,原燃料質量問題隨著市場變化,目前通過原燃料管理,已經能夠保證原燃料各項理化性能的分析數據真實、及時、準確的傳送給高爐,高爐對外圍原燃料變化能夠及時調節應對,將原燃料物理性能和化學成分的變化對高爐爐況的影響降到最低。高爐燒結礦篩分的主要任務是將<5㎜的粉末篩除,減少入爐粉末量,提高料柱的透氣性能,我煉鐵廠傳統的篩分模式是通過料倉下料口大小控制燒結礦下料量,這種模式的弊端是隨著燒結礦的用量增加,槽下給料機不能滿足備料的時間要求,振時一般只能控制在50kg/s,振篩難以滿足篩分任務;針對這種現象,高爐作業區專門組織專項攻關,工藝與設備相結合,制定專門方案,于9月份實施,通過調整燒結礦給料機電機的震動幅度,由之前的50%為基礎調整,通過實踐研究得出震動幅度在30%時,燒結礦的振時由50kg/s降為35kg/s,滿足備料需求,還解決了振料時由于燒結礦個別粒度大而卡下料口的情況,圖2為調整前后返礦率和燒結礦入爐粒度的變化:

由圖1可以看出調整之后,燒結礦外返率顯著上升,并不是燒結礦質量變差,而是篩分質量有所提升,對燒結礦粒度要求變大,燒結礦外返率由1至8月的8.98%上升至9-11月的14.71%,對小粒度燒結礦的篩分效果增強,極大程度上減少了粉末入爐。舞鋼公司煉鐵廠通過改變傳統篩分模式,使得燒結礦入爐粒度由最初的19mm左右增加至23mm左右,為高爐提高風量及富氧率做好基礎,也為提高高爐有效容積利用系數做出了鋪墊。圖2為1-11月高爐富氧變化,明顯發現振時調整后氧氣使用量在逐步增加,為調整前的5倍。

3.2.3 其它提高煤比的措施

Ø 合理使用風氧量,進一步提高富氧率

通過長期生產實踐,風量適宜為2550-2600m3/min,為了強化冶煉過程,提高產量,富氧流量從2018年5月的600m3/h增加至目前的7000m3/h,高爐富氧率維持在3.4左右。可以有效的提升理論燃燒溫度,有利于風口回旋區的煤粉燃燒,為提升煤比奠定基礎;另一方面,富氧增加可以增加煤氣的CO的含量,提高煤氣的熱值,對爐內的間接還原和礦石的預熱還原有重要的促進作用。

Ø 穩定噴吹速率

編制了自動噴吹程序,及時對煤槍進行調整和更換,合理調整鼓風動能,確保煤粉噴吹均勻進入爐缸,且保證高爐煤粉噴吹速率與設定值相比瞬時波動不超3t/h,煤粉噴吹誤差控制在0.3t/h,從而實現煤粉噴吹速率的穩定,為提高煤比后爐況的順行提供了重要支持。

Ø 優化布料模式和強化外圍保障

相對于燒結礦,生礦加重邊緣的作用比燒結礦,球團容易滾動對氣流分布影響明顯。通過優化槽下排料順序,布料時優先將生礦布在邊緣,球團布在中間位置,保證中心氣流;同時嚴格布料圈數,要求礦石圈數波動±0.2,焦炭圈數波動±0.3,并做了布料圈數偏差統計,減少布料誤差。目前高爐煤氣中心指數3.0以上,邊緣指數0.4以下,中心氣流充沛、邊緣氣流穩定。同時加強出鐵組織,隨著煤比的提高,軟熔帶焦窗變薄,下部壓差升高。為此爐前需要加強鐵口維護,將30分鐘鐵間隔縮短為25分鐘,及時排凈渣鐵,減少壓差波動,穩定煤氣流初始分布;同時對爐前炮泥性能及時調整,保證開口和出鐵質量。加強設備管理,實現三級點檢制度,設備方面實行計劃檢修,每個區域都設有點檢專人負責,及時查出存在的隱患。根據設備的周期進行周期管理,定期進行檢修。同時做好高爐長壽工作,隨著煤比不斷提高,冶煉強度強化,嚴格控制冷卻水壓力、進水溫度,保證冷卻強度和冷卻壁各段溫度,避免冷卻設備損壞;同時定期對爐體和鐵口區域灌漿,延長高爐壽命。

3.4 大煤比情況下煤粉燃燒效率評估

高爐除塵灰中的碳含量一方面來源于未燃煤粉隨粉塵的帶出,另一方面是焦炭末隨煤氣的帶出,在控制原燃料的條件后焦炭質量比較穩定,在認為焦炭的粒度、反應性一定的情況下,對重力除塵灰和布袋灰中碳的元素組成進行了分析,5-12月重力灰和布袋灰中碳含量的變化與煤比的變化情況如表2所示,除塵灰中的碳含量很大程度上可以表示煤粉在高爐內的燃燒情況[8],因為碳主要來源顆粒煤的燃燒和部分焦炭的粉化,在焦炭質量一定的情況下,除塵灰的碳含量變化可以較好的反應出煤粉燃燒性能過程。

表2 5-12月重力灰和布袋灰中碳含量的變化與煤比的變化

月份 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

煤比(kg/t) | 142.92 | 104.62 | 116.73 | 107.67 | 147.11 | 144.22 | 158.54 | 171.38 |

重力灰% | 33.41 | 33.11 | 33.02 | 34.99 | 30.26 | 32.28 | 32.61 | 33.59 |

布袋灰% | 32.99 | 30.22 | 30.88 | 32.21 | 30.22 | 29.38 | 30.01 | 28.96 |

平均碳% | 33.2 | 32.665 | 31.95 | 32.1 | 30.24 | 30.83 | 31.31 | 31.275 |

除塵灰中的碳含量隨著噴煤量的增加而增加的,但是與煤粉的燃燒關系密切,由表2可知,當富氧量較少,煤比較大時,除塵灰中的碳含量較高,原因是因為煤粉在風口回旋區停留時間較短,在富氧量較低的情況下,煤粉在燃燒不徹底,尤其是大噴煤條件下,未燃煤粉的含量趨于增加;相同煤比下富氧量越大,碳含量越少,因為富氧可以提高理論燃燒溫度,可以對煤粉預熱消耗的熱量進行有效的熱補償,如5月與10月煤比在143kg/t左右,但是5月由于爐況不穩,平均富氧量為350m3/h左右,10月平均富氧在2200m3/h左右,粉塵中的碳含量同比下降2.37%;當富氧量接近時,風溫條件不變,煤比越大,除塵灰中碳含量越高。

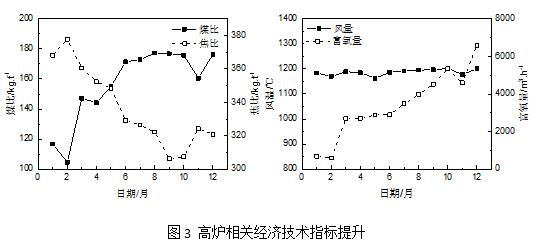

四、高爐相關經濟技術指標變化趨勢圖

選取了2018年7月-2019年6月12個月的經濟技術指標,結果如圖3所示。自2018年開始,在保證煤比的基礎上,高爐整個經濟技術指標有了較為穩定的提升,煤比自2018年12月突破170kg/t后一直維持在170kg/t左右,外界原燃料條件較好和爐況穩定時可以達到180kg/t,焦比維持在320kg/t左右,在天氣情況較好、焦炭水分較低時可達到305kg/t左右,風溫使用水平較高,基本維持在1200℃左右,富氧量持續上升,目前維持在7000m3/h左右,高爐富氧率3.5左右,高爐處于強化冶煉狀態。

五、結論

(1) 煤粉燃燒的均相和非均相反應是制約煤粉使用量的決定性因素,采取高風溫、富氧等措施,改善了反應條件,降低了反應活化能,促進了煤粉的燃燒,在風氧量和風溫一定的情況下可以有效降低未燃粉煤的含量;

(2) 原燃料的質量是高爐穩定順行的前提,精料是基礎,質量是關鍵,穩定是保障。通過調整燒結礦外返率由8.98%上升至14.71%,極大程度上減少了粉末入爐,提高入爐粒度等級,為高爐提高風量及富氧率做好基礎;

(3) 穩定噴吹速率,同時加強設備點檢和外圍保障能力,是煤比提高的重要推力;

(4) 大噴煤條件下必須結合高風溫和富氧鼓風等措施,才能保證煤粉的燃燒效率;

參考文獻

[1] 王筱留. 提高高爐噴煤量的措施 [J]. 鞍鋼技術, 2007, 343(1): 1-6.

[2] John G. M., John S. T., Harold R.. Toward and understanding of coal combustion in blast furnace tuyere injection [J]. Fuel, 2005, 84(10):1229-1237.

[3] 徐萬仁,李肇毅,郭艷玲. 寶鋼1號高爐經濟噴煤比生產實踐 [J]. 煉鐵 2010, 29(1): 29-31.

[4] 鄒沖. 高爐噴吹煤粉催化強化燃燒機理及應用基礎研究 [D]. 重慶:重慶大學,2014.

[5] 龍紅明. 鐵礦粉燒結理論與工藝[M].北京:冶金工業出版社.2010.8.147-152.

[6] 薛永強,來蔚鵬,王志忠. 粒度對煤粒燃燒和熱解影響的理論分析[J]. 煤炭轉化,2005,3(28):34-37.

[7] 王筱留. 鋼鐵冶金學(煉鐵部分)[M]. 北京:冶金工業出版社,2000.

[8] 吳鏗,陳洪飛,徐萬仁,等. 高噴煤比時高爐爐塵灰中含碳物質研究[J]. 北京科技大學

學報, 2008,30(6): 664-668.

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁