1 引言

鋼鐵生產可分為“從鐵礦石到鋼材”和“從廢鋼到鋼材”兩大流程。相對于鋼鐵聯合企業中以高爐-轉爐為代表的常規流程而言,以廢鋼為主原料的 電弧爐煉鋼生產具有工序少、投資低和建設周期短 的 特 點 ,因 而 被 稱 為 短 流 程 。 近 年 來 ,我 國 廢 鋼 資源產生量增多,電力條件改善,國家政策導向支持 為電爐鋼的發展創造了一定的條件,但電爐鋼的發 展仍存在一些制約因素,一是廢鋼資源質量參差不 齊,二是電爐鋼成本競爭力不強,廢鋼與鐵水價差不 能長期支撐電爐鋼成本競爭力,國內總體電價水平 較高,石墨電極價格高且波動較大,造成電爐鋼成本 控制難度大。鋼鐵企業排放指標要求越來越嚴,鋼 鐵企業排放的污染物 80%來自焦化、燒結等環節,長流程煉鋼的弊端日漸明顯。系統的比較電爐 鋼和轉爐鋼成本,以及長短流程能耗與排放,可供發 展電爐鋼企業參考,具有重要意義。

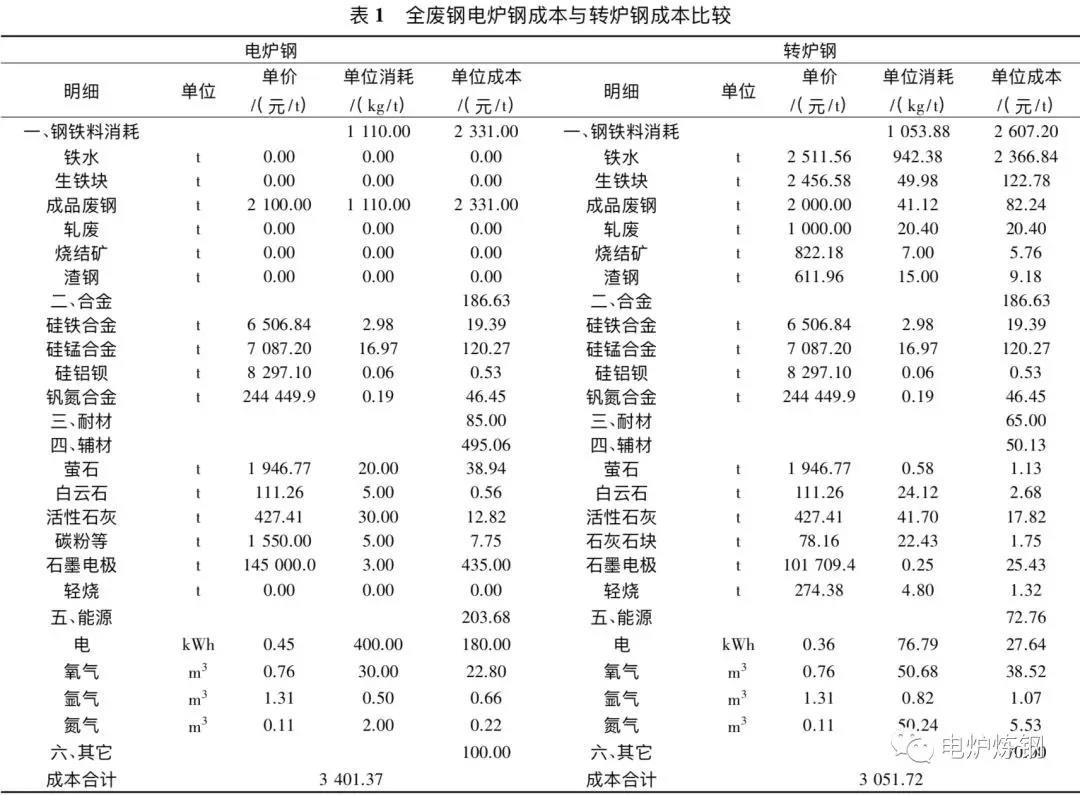

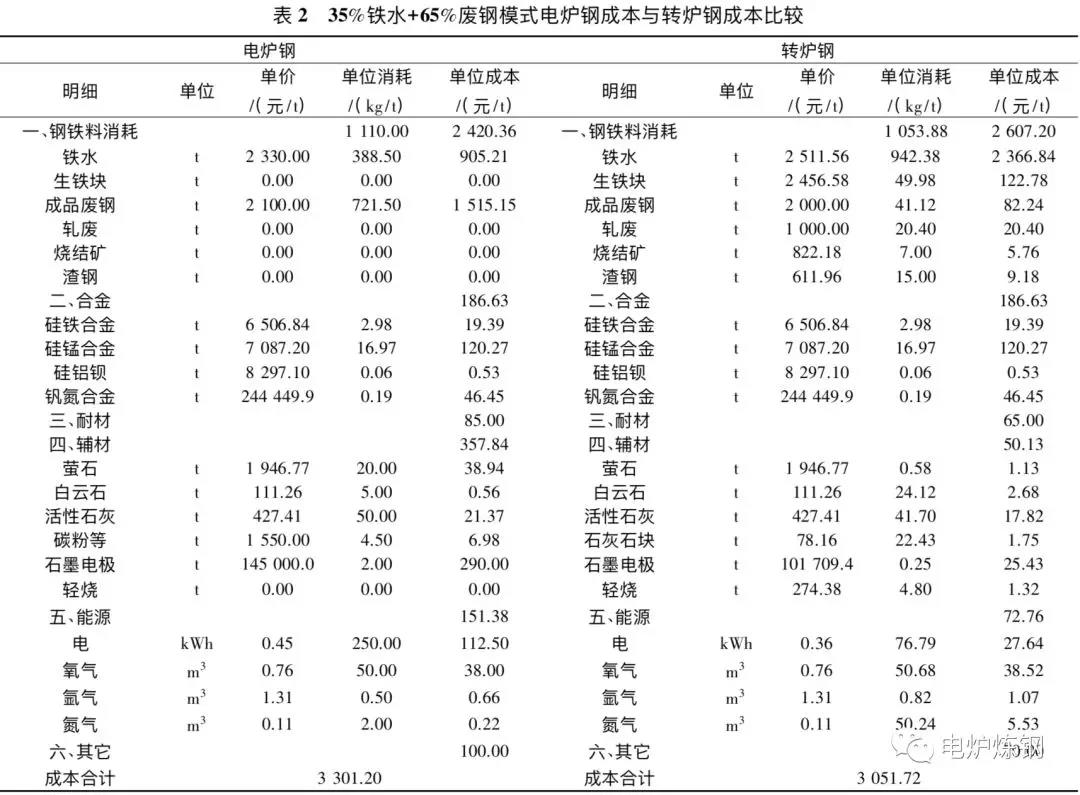

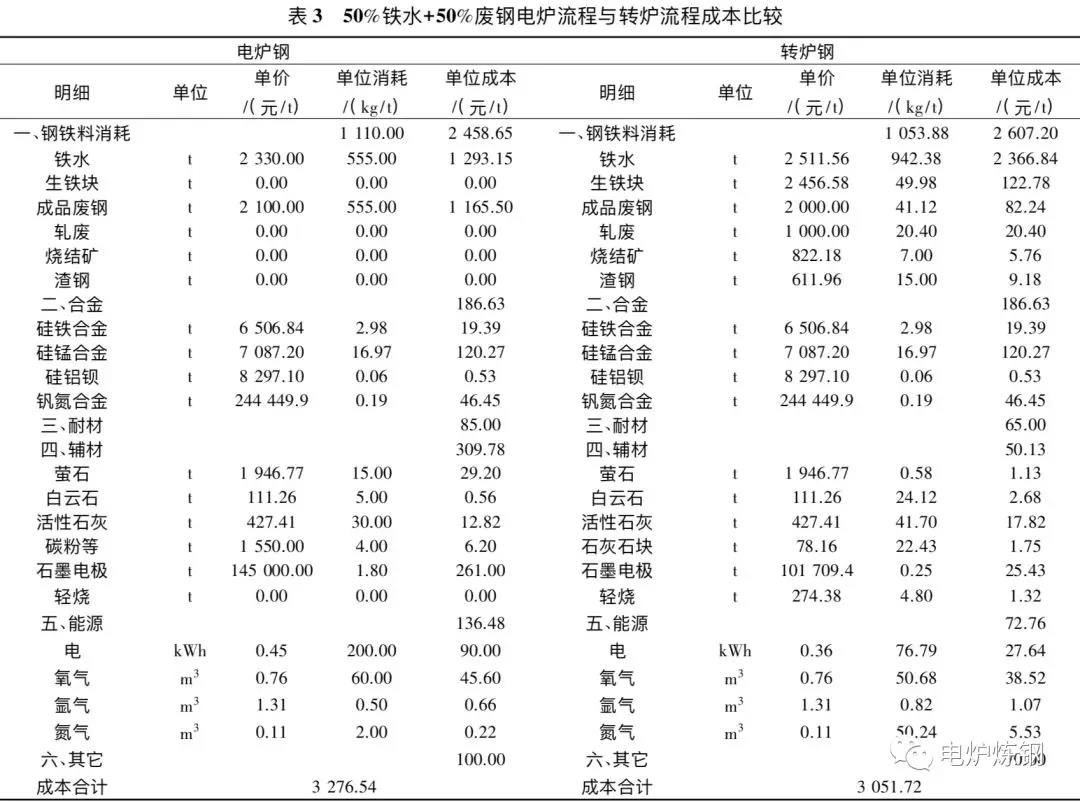

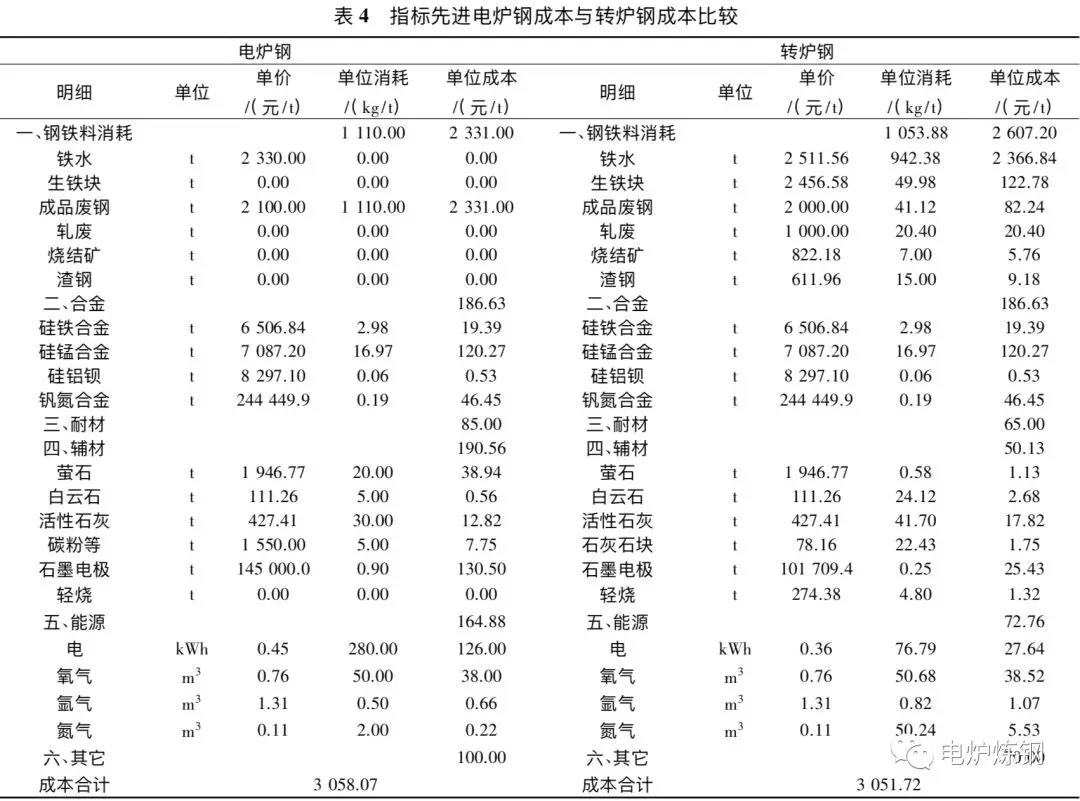

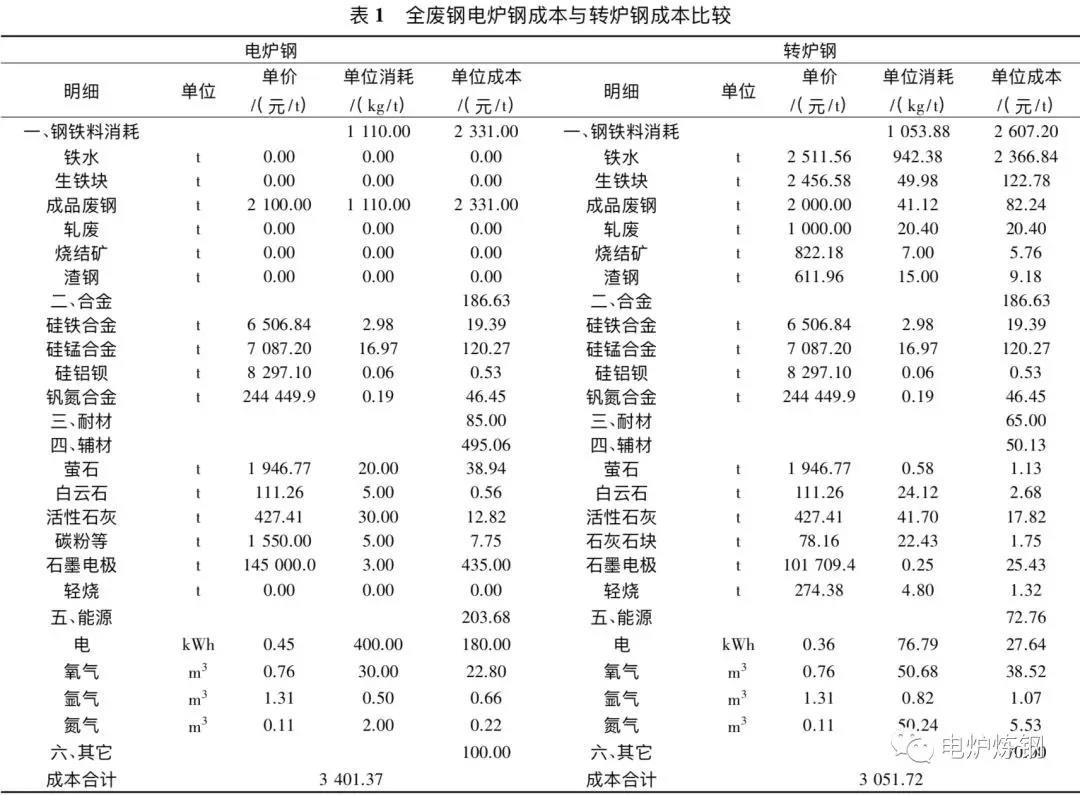

電爐煉鋼新技術主要有鐵水+廢鋼冶煉技術、強化用氧技術、伸縮爐蓋電爐技術、新型康斯迪電爐 煉鋼技術、新型量子電爐煉鋼技術等。未來電爐爐 型的發展方向是能實現連續加料、廢鋼預熱、綠色環 保、余熱回收及人工智能型煉鋼的電爐。目前,我國 康斯迪電爐占總電爐數量 70%左右,建設較早的電 爐企業一般為非連續加料的普通電爐。德國福克斯技術公司為實現電爐一籃料操作,開發了伸縮爐蓋技術,在普通電爐基礎上增加爐殼 高度、增加爐蓋的升降行程,有利于縮短非通電時 間、提高生產率。運行效果: 噸鋼吹氧小于 30Nm3 /t,天然氣 4 Nm3 /t; 電耗 369 kWh/t,電極消耗0.91 kg/t,一籃料加料次數由 40%增加至 54%。新型康斯迪電爐,其主要特點及優越性: 爐體稱 量裝置安裝位置,由傾動平臺下四個滾輪內,改為安裝在傾動平臺上方的四個角,依四個稱量單元來測 量 工 作 狀 態 的 爐 體 重 量 ,該 方 式 安 裝 、維 護 方 便 ,故 障率小; 縮短廢鋼預熱段的長度,提高煙氣出口溫 度; 控制野風的混入,強化預熱段內的二次燃燒,保 證出口溫度在 800 ~ 900 °C ,抑制二噁英的產生; 電 爐爐底設置底吹裝置,在廢鋼下料區爐底設置底吹 裝置,改善熔池鋼水溫度偏差,縮短冶煉周期; 在廢 鋼預熱段設置擋板,防止電極極心圓偏位。新型量子電弧爐優越性: 過程基本不停電,非通電時間1~2 min,高生產率,冶煉周期可實現33~36min; 變壓器功率利用率高,約等于 1,減小變壓器功 率的匹配; 電耗可以達到 280 kWh/t( 廢鋼預熱 600 °C),電極消耗可以達到0.9kg/t;平熔池操作,電壓 閃爍、噪音水平低,可以免用屋頂煙罩; 節能、環保、新型。這種新型電爐結構復雜,國外有部分鋼企投 用 ,但 國 內 目 前 無 新 型 量 子 電 爐 投 產。據相關介紹,量子電爐電耗可達到 280 kWh / t,電極消耗可達到 0.9 kg / t。電 極 消 耗 與 原 料 結 構 、強 化 用 氧 、廢 鋼 預 熱 、連 續加料有關。目前國內外電爐電極消耗 0.91 ~ 4.0 kg/t,配加鐵水冶煉時電極消耗低于全廢鋼冶煉電 爐。35%鐵水+65%廢鋼,電極消耗取國內先進水平2 kg/t。50%鐵水+50%廢鋼,電極消耗取國內先進水平1.8 kg/t。石墨電極價格 10.5~14.5 萬元/t,電極直徑越大價格越高,電爐鋼企業電極直徑一般為 400 ~ 550m m ,以 1 4 . 5 萬 元 / t 測 算 。電爐鋼電耗取決于原料結構、裝備水平、用氧強 度、廢鋼預熱溫度、加料方式等因素。目前國內外電 爐電耗 200~480 kWh/t,加部分鐵水冶煉在縮短冶 煉周期,降低電耗方面具有顯著效果。全廢鋼冶煉,電耗以 400 kWh / t 測算。35%鐵水+65%廢鋼,電耗以國內先進水平250 kWh/t 測算。50%鐵水+50%廢鋼,電耗以國內先進水平200kWh/t測算。(4)電價。電價因電力類型、直供電優惠政策等有所差異,按0.45元/kWh測算。電爐鋼企業廢鋼價格 2000 ~ 2200 元/t,以2100元/t測算。(7)廢鋼通過轉爐冶煉轉化成的鋼坯,測算成本的數據選取。轉爐使用廢鋼冶煉時金屬收得率因廢鋼料型、質量等有所差異,在 60% ~ 93%之間,取 80%。石灰消耗按廢鋼中 Si 含量 0.20%及爐渣堿度 3.0 確定,取 15 kg/t。氧氣消耗按廢鋼中 C、Si、Mn 元素氧化所需氧氣確定,取 15 m3 /t。電爐鋼企業耐材成本 68~98 元/t,以 85 元/t 測 算。(9)合金、輔材及電以外的能源單價均以酒鋼集 團 3 月份價格為準。以國內電爐鋼企業為參照,在現有裝備條件和 生產水平下,原料結構選取全廢鋼模式、35%鐵水+ 65%廢鋼模式、50%鐵水+50%廢鋼模式電爐鋼成本 分別與轉爐鋼成本進行比較; 假設國內電爐鋼企業 采用最先進的新型量子電爐后,測算電爐鋼成本,與 轉爐鋼成本進行比較。全廢鋼冶煉模式電爐鋼與轉 爐鋼成本比較見表 1。

由表 1 可以看出,全廢鋼冶煉模式電爐鋼成本較轉爐鋼成本高 349.65 元 / t。35%鐵水+65%廢鋼模式電爐鋼成本與轉爐鋼 成本比較見表 2。

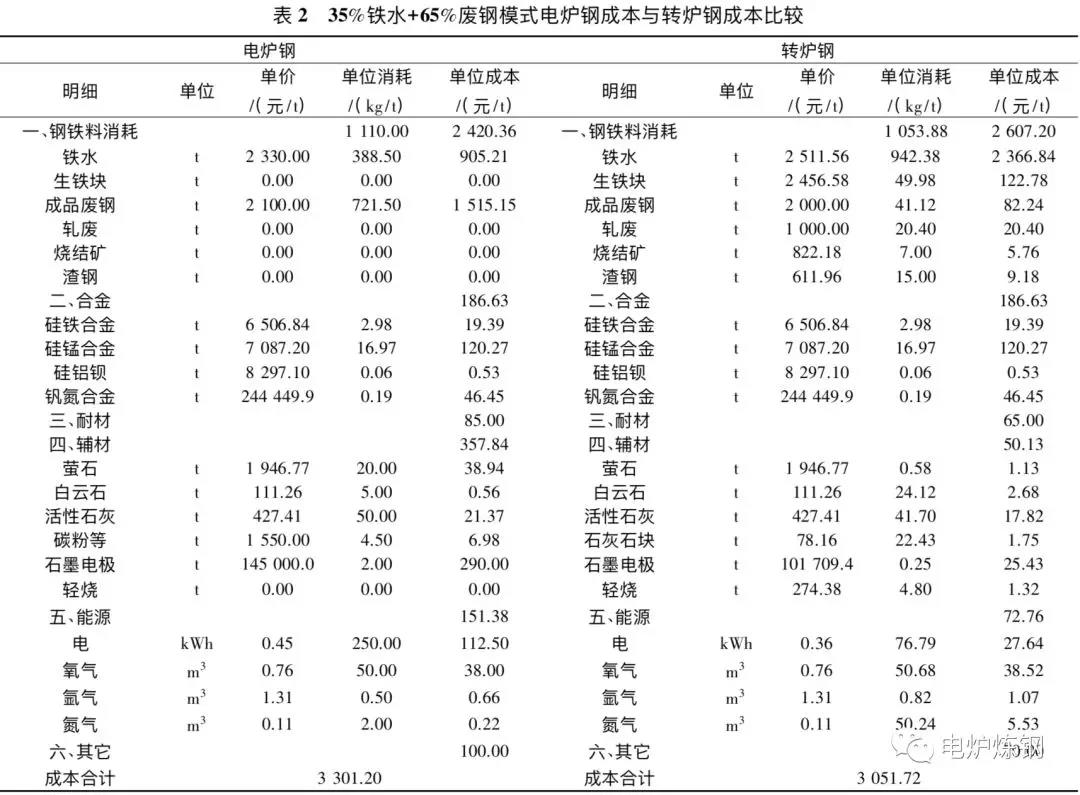

由表2 可以看出,35%鐵水+65%廢鋼模式電爐 鋼成本較轉爐鋼成本高 249.48 元 / t。50%鐵水+50%廢鋼電爐流程與轉爐流程成本 比較見表 3。

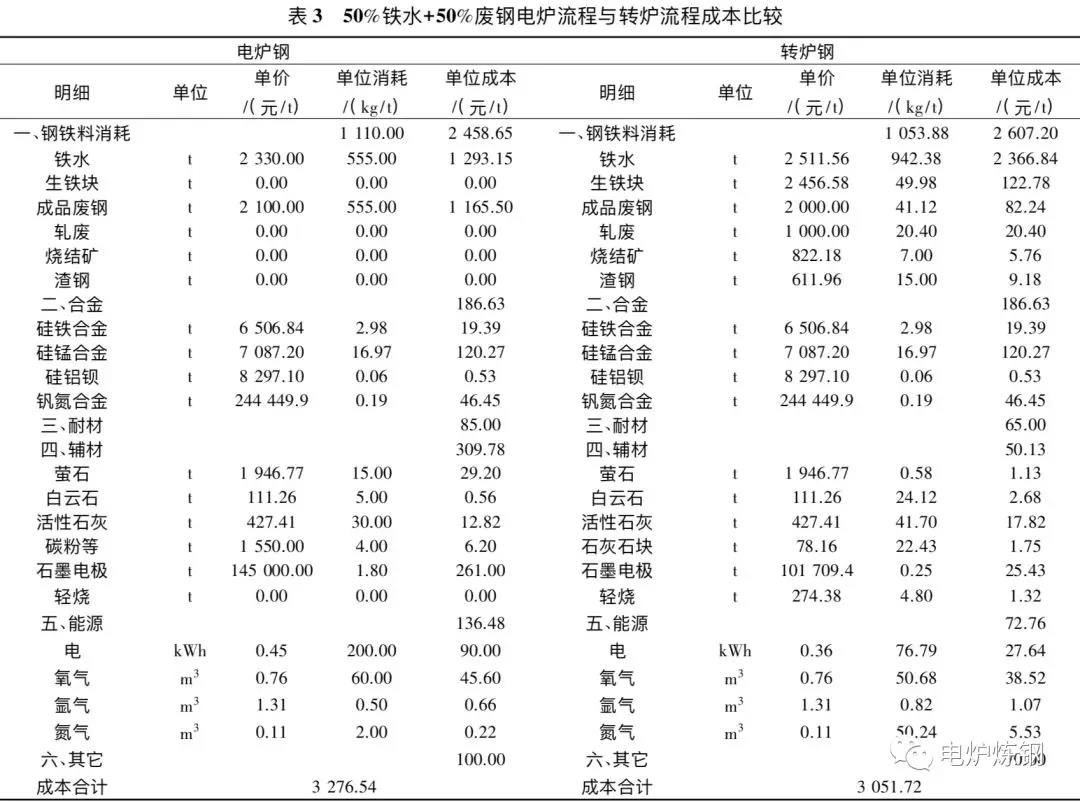

由表 3 可以看出,50%鐵水+50%廢鋼流程電爐 鋼成本較轉爐鋼成本高 224.82 元 / t。

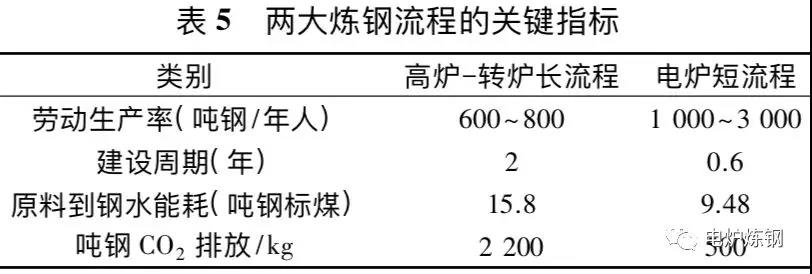

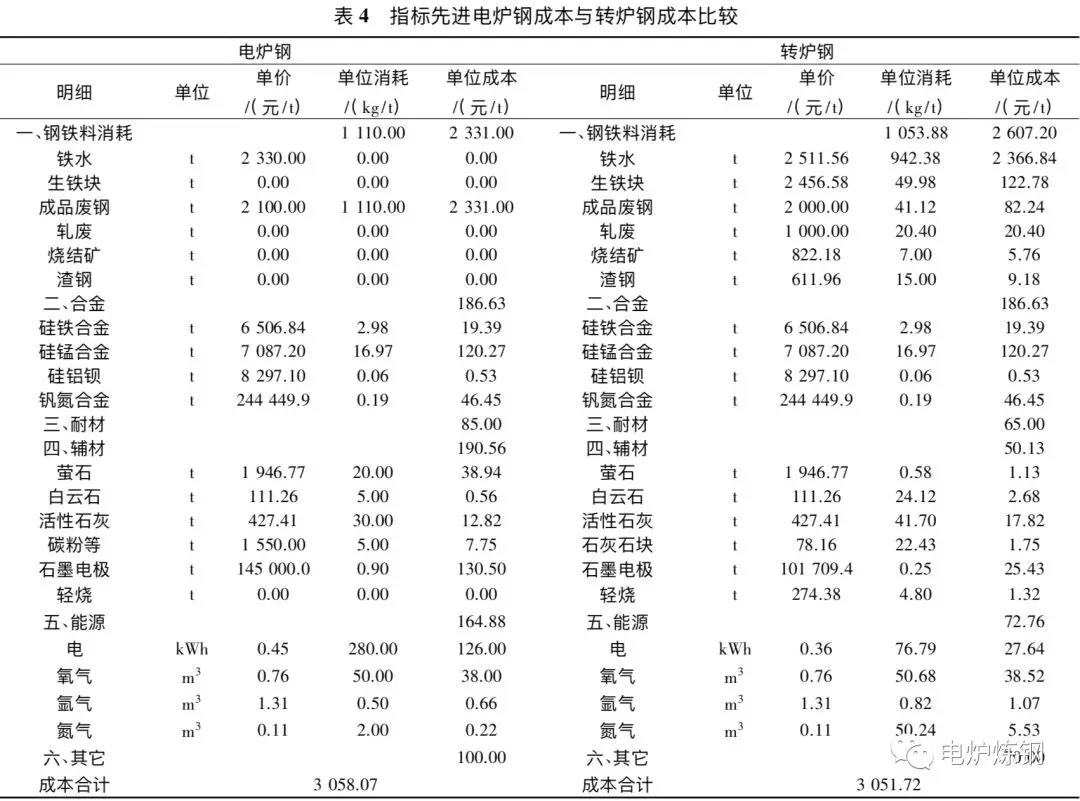

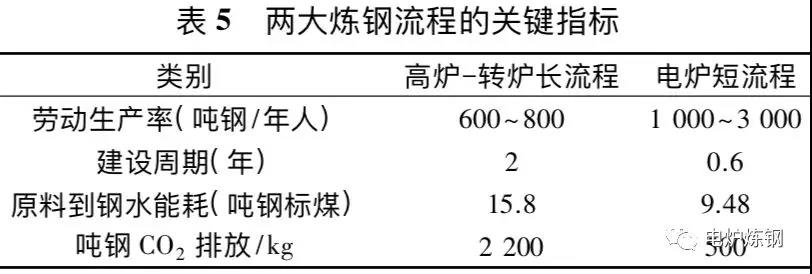

由表 4 可以看出,指標先進電爐鋼成本較轉爐鋼 成本高 6.34 元/t。若量子電爐采取鐵水+廢鋼工藝,成 本 將 進 一 步 降 低 ,與 之 相 比 轉 爐 鋼 基 本 無 優 勢 。綜合以上測算,全廢鋼、35%鐵水+65%廢鋼、50%鐵水+50%廢鋼電爐鋼成本均高于轉爐鋼成本,波動范圍在 224.82 ~ 349.65 元/t,轉爐鋼在成本方面更有優勢; 若在轉爐出鋼后加部分廢鋼,轉爐流程 使用廢鋼的成本更有優勢; 新型量子電爐鋼成本較 轉爐鋼成本高 6.34 元/t,綜合考慮長流程碳排放稅 以及國家鼓勵廢鋼消費等政策,量子電爐鋼成本優 于轉爐鋼成本。鋼鐵的主流生產工藝可分為兩種: 高爐-轉爐 長流程和電爐短流程。鋼鐵企業排放的污染物80%來自焦化、燒結等環節,電爐短流程煉鋼工藝由 于直接使用廢鋼作原料,省去了造成污染的諸多環 節,受到許多鋼鐵企業的青睞。用廢鋼直接煉鋼比 用鐵礦石煉鐵煉鋼可減少廢氣 80%、廢水 76%和廢 渣 97%,有利于清潔生產和排廢減量化。2005 年以來,中國是世界最大能源消費國和碳 排放國,面臨著嚴峻的碳減排任務,其中 2016 年,全 球 CO2排放量 361.83 億噸( 石油、天然氣和煤炭等 化石燃料的排放量) ,中國碳排放量高達 105.06 億 噸,總量超過歐美之和。高爐-轉爐長流程與電爐 短流程能耗及排放比較見表 5。

由表 5 可以看出,高爐-轉爐長流程生產噸鋼CO2 排放為 2.2 t 左右,電弧爐生產噸鋼 CO2 排放量 為 0.5 t 左右,電爐短流程排放的 CO2 約為長流程的1/4; 高爐-轉爐長流程生產噸鋼消耗標煤 15.8 左 右,電弧爐生產噸鋼消耗標煤為 9.48 左右,噸鋼消 耗標煤約為長流程的 1 /2。經估算,我國重點鋼廠的碳排放占到全國碳排 放總量的 13.5%,我國碳排放量依然居多,鋼鐵行業 碳排放量不僅占全國碳排放量的比重增加,而且鋼 鐵行業碳排放量也在持續增加,而電爐煉鋼碳排放 明顯低于轉爐煉鋼碳排放量。工信部 2015 年 3 月20 日發布的《鋼鐵產業調整政策( 2015 年修訂) ( 征 求意見稿) 》,明確要求: “鼓勵推廣以廢鋼鐵為原料的短流程煉鋼工藝及裝備應用,到 2025 年,我國鋼 鐵企業煉鋼廢鋼比不低于 30%,廢鋼鐵加工配送體 系 基 本 建 立 ”。 此 項 工 作 實 際 推 進 比 較 緩 慢 ,預 計國家將出臺強有力的措施支持電爐鋼發展。(1)決定電爐鋼成本競爭力的主要因素為廢鋼價 格。以全廢鋼電爐流程測算的電爐鋼成本為例,電 爐鋼成本中鋼鐵料成本占總成本的 68.53%,石墨電 極成本占總成本的 12.79%,電力成本占總成本的5 . 2 9 % ,因 此 ,鋼 鐵 料 、石 墨 電 極 及 電 力 三 者 中 ,決 定 電爐鋼成本競爭力的主要因素為廢鋼價格,其次為 石墨電極消耗及價格,最后為電耗及電價。(2)環保政策傾向電爐短流程,隨著全國碳排放 權交易市場逐步完善,電爐短流程煉鋼競爭力將增 強。隨著全國碳排放權交易市場逐步完善,電爐短 流程工藝將迎來發展機遇期,需持續關注國家碳排 放相關政策。(3)從降低電爐鋼成本的角度看,電爐發展方向 將是融合轉爐部分功能的電轉爐工藝。隨著近年電 爐煉鋼技術的推陳出新,電爐生產電耗、電極消耗及 冶煉周期都有長足進步,電爐轉爐化趨勢日益明顯,無論是配加鐵水冶煉、強化供氧,還是增加底吹功能 等強力降低能耗的措施,都已融合轉爐工藝技術。

加入收藏

加入收藏

首頁

首頁