熱處理對海洋風電150mm厚板焊接熱影響區微觀硬度和斷裂韌性的影響

瀏覽:次|評論:0條 [收藏] [評論]

熱處理對海洋風電150mm厚板焊接熱影響區微觀硬度和斷裂韌性的影響低碳微合金鋼焊縫熱影響區具有復雜的微觀結構,研究了ABS EH36 Z35海洋用150mm厚鋼板焊接接頭經正火和焊后熱處理(PWHT)后的…

熱處理對海洋風電150mm厚板焊接熱影響區微觀硬度和斷裂韌性的影響

低碳微合金鋼焊縫熱影響區具有復雜的微觀結構,研究了ABS EH36 Z35海洋用150mm厚鋼板焊接接頭經正火和焊后熱處理(PWHT)后的顯微硬度和顯微組織,本文介紹了焊后熱處理對試驗焊接接頭微觀組織粗化的熱影響區局部顯微硬度降低和低溫脆性斷裂能力提高的積極作用。

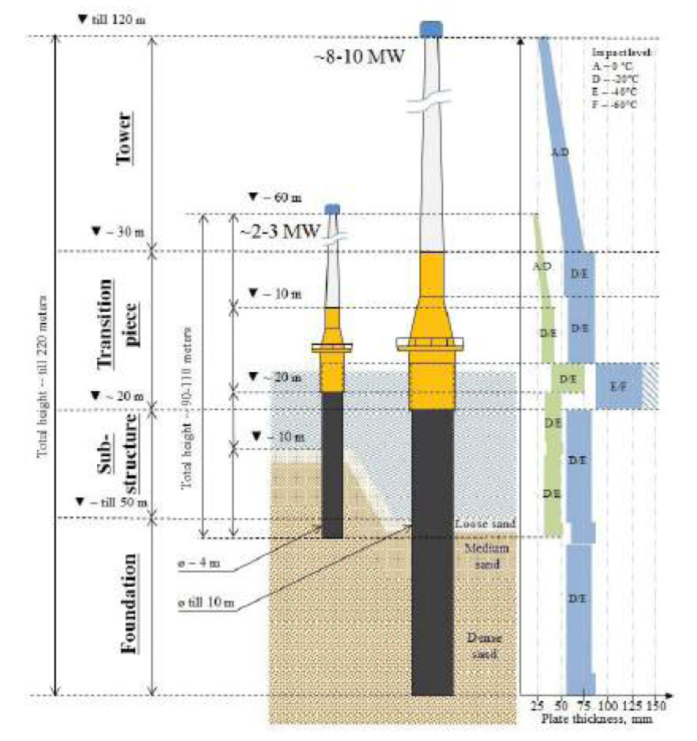

在1980年代早期以來,風能發電經歷了前所未有的發展,在過去20年里,增加超過1500%,到2015年1月底,[1]全球風力發電安裝總裝機容量達到432GW,海岸風能工業在歐洲北部正在快速發展中,從2003年到2013年的十年間,海上風力渦輪機的單機最大設計容量從3兆瓦提高到7兆瓦(見圖1)。

圖1 根據產生的額定功率(MW),對增加海上風力發電高度和功率發展和短期預測

在2018年,如西門子[2]制造商和三菱重工[3]Vestas3啟動或宣布第一個海上風能渦輪機的最大輸出功率高達10兆瓦,根據公布數據,風力發電設備制造商具有研發20兆瓦的風能電站的能力。

風力發電機能力的顯著提高不僅是通過對發電機組的創新實現的,而且還通過增強海上風能塔結構的物理尺寸實現,特別是下部結構和過渡部件。所選擇的支撐結構類型需要考慮現場條件,例如海水深度、海底條件和投資預算。用于海洋風能電塔設計的主要標準要求和材料通常來自特殊規范,國際上如美國船級社(ABS)、挪威Veritas-Germanischer勞埃德(DNV-GL)、法國船級社(BV)、意大利船級社Navale (RINA)和勞埃德船級社(LR),他們都是國際船級社協會(IACS)成員。

目前單體風能塔最為常見,歐盟近年來超過50%的風能塔都是這種結構。風力發電機組的發電能力越強,單體的塔身支撐結構就越高,例如,安裝2~3兆瓦風力發電塔的平均塔高50~70米之間(見圖2),發電能力為8~10兆瓦風塔的平均高度為100~120米,甚至可達220米高度,這個高度包括了水下部分,需要根據地質土壤條件來決定。此外,為了降低海上風能(EUR/MWh)發電的成本,風能塔結構的使用壽命也是需要延長的。

圖2 風力發電2-3 MW、8-10 MW海上支撐結構的主體部分示意圖(從下至上為基礎、亞結構、過渡段和塔身)

隨著海洋結構用鋼的重量和使用壽命的增加,增加了需要焊接厚度大于60mm鋼板的使用量(見圖2),同時具有更為嚴格的低溫韌性要求和疲勞特性要求,對鋼板材料和焊接熱影響區(HAZ)以及焊縫金屬都提出了苛刻的要求。

眾所周知,厚板需要先進可靠的焊接技術,焊接接頭必須穩定可靠,實踐表明,熱影響區金屬最易發生脆性斷裂,低溫韌性值較低。焊接過程中熱影響區處在奧氏體溫度以上,其宏觀組織、微觀和納米組織都發生了不利的結構變化,[4]因此,在要求的性能中,厚板焊接接頭的抗破壞性能是放在第一位的。

在現代海上風力發電塔制造中,性能為ReH≥355MPa和Rm≥490MPa的低碳微合金鋼厚板被廣泛應用。[5],表1為ABS* 1材料與焊接規范(2018)對海洋用鋼AH36、DH36、EH36三種主要機械性能的要求等級,鋼板厚度小于等于150mm。為使厚度大于60mm的正火鋼鋼板達到規定的強度性能,碳當量(CEQ)不應小于0.44%,這反過來又使焊接后可能形成具有高顯微硬度的貝氏體—馬氏體組織的臨界體積,從而使焊接接頭[6]具有形成裂紋的潛在傾向,能夠促進裂紋迅速擴展。

表1 材料和焊接的ABS標準(2018)對海洋使用厚鋼板AH36、DH36和EH36等級的機械性能的要求

級別 | 屈服強度ReH,MPa | 抗拉強度,Rm, MPa | A5, % | 沖擊功,平均最小(J) | ||||||

試驗溫度,℃ | 厚度(t)≤50 (mm) | 50 < t ≤ 70 (mm) | 70 < t ≤ 150 (mm) | |||||||

L | T | L | T | L | T | |||||

AH36 | ≥355 | 490-620 | ≥21 | 0 | 34 | 24 | 41 | 27 | 50 | 34 |

DH36 | -20 | 34 | 24 | 41 | 27 | 50 | 34 | |||

EH36 | -40 | 34 | 24 | 41 | 27 | 50 | 34 | |||

雖然ABS EH36鋼的焊接熱影響區符合要求,其硬度不超過350HV,[7]但是對于重要的焊接結構其熱影響區的硬度不得超過300HV,目的是增加斷裂阻力。為了降低焊接接頭臨界截面的顯微硬度,可以采用附加焊后熱處理(PWHT)來提高焊接接頭的斷裂韌性。以前研究[8]用60mm厚度的低碳微合金化鋼板的焊接接頭的顯微硬度,按照不同熱機控制過程(TMCP)處理和采用附加焊后熱處理PWHT,顯示了PWHT對降低熱影響區顯微硬度(大約25%減少硬度)有益的作用,鋼板基體強度沒有惡化(HV下降約5%)。然而,由于需要鋼重型厚板超過60mm,屈服強度ReH≥355 MPa的海洋用鋼穩步增加,有必要進一步研究厚壁焊接接頭的可靠性和更詳細的分析影響的PWHT顯微硬度和CTOD試驗參數。

這項工作的目的是探討影響焊后熱處理的顯微硬度、斷裂阻力的變化和熱影響區可能的微觀結構狀態,鋼種為低碳微合金化鋼,屈服強度≥355 MPa,鋼板最大厚度為150mm。

開展研究的方法

Novolipetsk鋼廠轉爐生產的連鑄板坯,鋼中含≤0.15%C,≤1.6%Mn,≤0.5%Si,≤0.002%S,≤0.008%P,≤0.004%N,使用Al + Nb + V微合金元素與Ni + Cu元素合金化,碳當量≤0.46%。板坯在Mill Quarto 4200 NLMK DanSteel鋼廠[9]最終軋制成為厚度為150mm鋼板,軋后有連續正火爐處理,保溫溫度為(Ac3+10~15℃)。

縱向焊縫多道次埋弧焊(SAW)在半自動模式下進行,標稱熱輸入為50±2 kJ/cm,符合《ABS材料與焊接規范(2018)》的要求。焊接是在預熱到不超過80℃的溫度后進行的。最大通道口溫度不超過170℃。采用ESAB公司生產的4mm厚12系列焊絲和10系列焊劑。焊接后至少72小時后取樣,取樣進行機械性能測試和PWHT測試,PWHT對試樣尺寸要求為(厚度T- 寬度W- 長度L) 150 x 600 x 600 mm,試樣中間具有一個焊縫接頭,熱處理是在溫控爐中進行的,PWHT參數見表2。

表2 150毫米厚ABS EH36厚鋼板的焊后熱處理(PWHT)參數

參數 | 單位 | 數值 |

加載溫度 | ℃ | 303±3 |

保持溫度 | ℃ | 585±3 |

出爐溫度 | ℃ | 303±3 |

加熱速率從300°C到585°C,最大 | ℃/小時 | 55 |

冷卻速率從585℃到300℃,最大 | ℃/小時 | 55 |

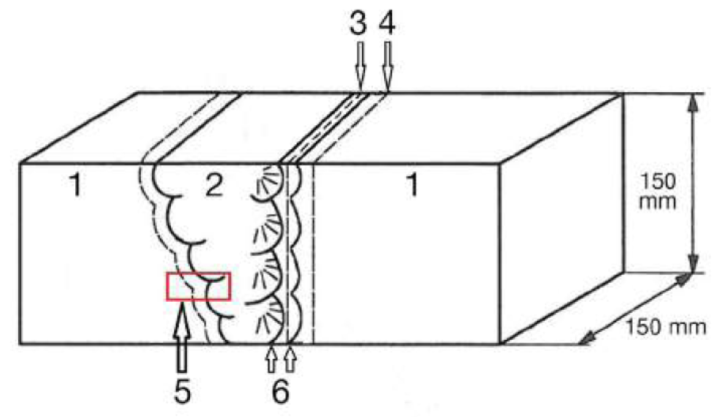

使用卡爾蔡司(Carl Zeiss)顯微鏡對微觀結構進行了觀察檢測,試樣取自焊接接頭1/4厚度,如圖3所示。根據ISO 6892-1標準,對橫向圓棒試件進行拉伸試驗,圓棒試件軸線位于厚板中心與表面的中間位置,或者是厚板的中心位置。厚度方向的強度和延性測試(Z向測試)試樣按照EN 10164標準進行。根據ISO 148-1標準對夏比試樣進行了沖擊試驗,試樣的長軸平行于最終軋制方向,從1/4 t和1/2 t的板厚(t)面截取試樣,在垂直于軋制方向和厚度方向的焊接接頭表面進行了焊接接頭顯微硬度的測量,測量范圍覆蓋了包括焊縫、HAZ和母材在內的截面(圖3)。硬度值按比例HV05表示,X和Y坐標下的測量步長為1 mm。

圖3 用于微觀組織、顯微硬度分布和裂紋尖端張開位移(CTOD)測試研究的ABS EH36鋼焊接接頭示意圖:1 -母材;2 -焊縫;3 - CTOD刻痕線;4 - HAZ的范圍;5 -顯微硬度和顯微組織評估的位置;6 –晶粒粗化熱影響區(GCHAZ)的邊界。

對軋制鋼材1/4厚度的母材正火后進行力學試驗,得到屈服強度(最小值—最大值/平均值.):367~385/379MPa;抗拉強度:535~552/540MPa;延伸率:24~30/25%;屈強比:0.69~0.72/0.70;厚度方向極限抗拉強度(UTS) (Z向試驗):530~551/545MPa;斷面收縮率ψz:48~71/64%。縱向沖擊韌性試驗在-20℃、-40℃和-60℃的平均值分別為153~175、107~142和58~137J。母材PWHT后抗拉強度水平降低了10~15MPa,實測延伸率平均增加4%,-40℃下的平均沖擊值增加了20-40J。參考文獻10對母材的力學性能進行了較為詳細的研究。

通過裂紋尖端張開位移(CTOD)試驗,確定了晶粒粗化熱影響區(GCHAZ)發生脆性斷裂的趨勢,其技術方法見ISO 15653和ISO 12135描述,試驗采用全尺寸厚度試樣,切口位于粗化的HAZ區,切口處存在預加疲勞裂紋。試驗溫度為-10℃,試驗開始于脆性斷裂的形成,結束于試樣的完全塑性斷裂破壞。該測試的目的是確定裂縫開始發展的條件—CTOD值越高,在裂縫開始擴展之前,受損構件所能承受的載荷就越高。

研究結果與討論

傳統上,焊接接頭的熱影響區分為4個部分:[11,12] (1)焊接過程中金屬溫度升高到1100~1200℃(GCHAZ)以上時候,晶粒長大區域;(2)完全再結晶區域(1100~1200℃—Ac3),稱為細晶熱影響區(FGHAZ);(3)局部再結晶區(Ac3—Ac1),稱為臨界熱影響區(ICHAZ);(4)在焊接過程中溫度不高于Ac1的回火區域,稱為亞臨界熱影響區(SCHAZ)。GCHAZ的區域是最關鍵的,這也體現在對這個區域的研究中。

組織調查

圖4是焊接接頭截面的總體截面圖,包括了焊縫、HAZ和母材。在圖3所示區域,我們研究了1/4厚度下焊接接頭的微觀結構。焊接點截面的高度對應埋弧焊過程道次,熱影響區HAZ具有較高腐蝕電位(腐蝕過程中顏色變深)長度不規則,在距融合線2.0-2.5 mm范圍內變化。

圖4 鋼種ABS EH36厚板150mm焊縫1/4厚度處微觀組織的概貌:1母材;2熱影響區;3焊接金屬

焊縫和熔合線的微觀組織如圖5a所示。焊縫結構是粒狀貝氏體和針狀貝氏體的分散混合,這是由焊接參數和焊絲化學成分的選擇造成的。因為大尺寸奧氏體晶粒的形成,γ→α相變過程表現為較高的相變阻力,相變直接從熔合線發生,即非擴散機制,注意到,原始奧氏體大晶粒體積中存在馬氏體相變。[13]粗晶區可分為兩個形態組織部分:第一部分緊靠融合線,具有馬氏體結構;第二部分是貝氏體形態的結構特征,距離熔合線約200 - 900μm,具有充分條件出現的貝氏體組織,主要是板條形態(圖5 b),然后被粒狀貝氏體替代。這可能是由于焊接過程中的溫度升高導致的,在此溫度下,大多數有效阻擋晶粒生長的碳化物和氮化物顆粒沒有溶解,板條和粒狀貝氏體的比例無法確定,因為在距熔合線相同距離的不同微觀區域都存在貝氏體形態的兩種變體。

圖5 ABS EH36厚板150 mm焊縫1/4厚度處微觀組織:a)熔合線(FL);b)FL+1毫米;c)FL+2毫米;d)母材金屬,x500(圖a紅線區域是熔合線)

大約離開熔合線1500~2000μm,細晶鐵素體結構形成;這表明鋼材被加熱略高于Ac3臨界點,即α→γ完全相變完成,這是典型的正火區域,從圖5c中可以看出,在離融合線約2mm處,HAZ的微觀結構大致從正火區域(圖5c左側)過渡到部分再結晶區(圖5c右側)。在高倍顯微照片的左側有一個明顯的區域,已經發生了完全的再結晶,在圖片的右側可以看到,是部分再結晶的,這導致了鐵素體基體的晶粒結構不同。此外,隨著距離熔合線距離的增加,出現鐵素體-珠光體混合物(圖5d)結構。根據表2中的參數對焊接接頭進行PWHT后HAZ的微觀結構狀態進行分析,在微觀層面上并沒有發現金屬結構有明顯的變化。

顯微硬度的調查

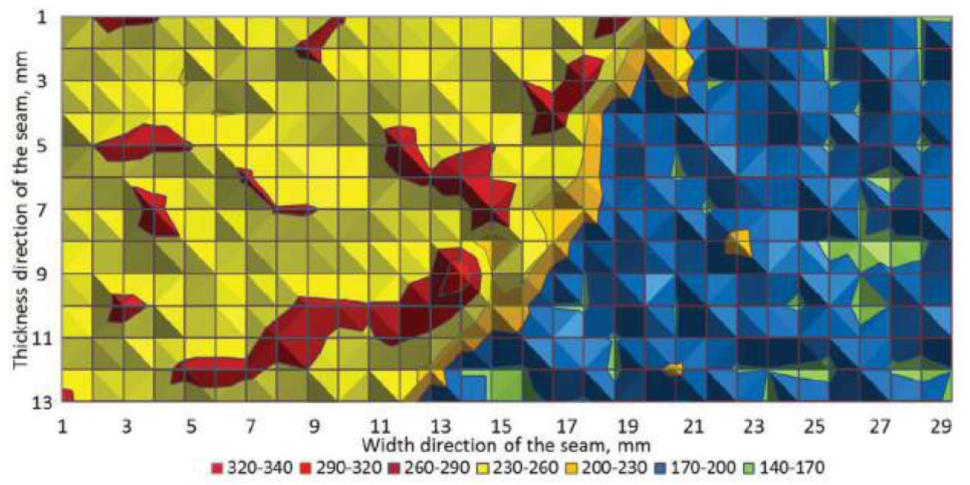

圖6為焊接初始狀態下測試焊縫顯微硬度水平的測量結果,如圖3所示研究焊縫的一部分。焊接接頭在PWHT前的顯微硬度水平的特征是硬度值范圍很廣:從母材區的160HV0.5到熔合線上某些部分的320HV0.5。

圖6 ABS EH36厚板150毫米焊縫的顯微硬度(橫坐標是焊縫的寬度方向,縱坐標是焊縫的高度方向)

從技術角度看,在工業試樣中,GCHAZ第一部分的顯微硬度僅僅是馬氏體組織,由于其寬度極小,難以測量。因此,與馬氏體組織相對應的300 HV0.5以上的顯微硬度值在研究試樣的測試中很少被記錄到,盡管它們確實存在。焊接接頭其余部分的顯微硬度不是很關鍵。以貝氏體組織為特征的焊縫金屬(圖5a)的顯微硬度水平在250-300 HV0.5范圍內,離開熔合線1毫米的距離,球狀和板條貝氏體混合體為主導(圖5 b),最大硬度不超過240 HV0.5水平,在靠近靠近焊縫母材附近硬度最大值不超過200 HV0.5水平。需要注意的是,在預期的完全再結晶區域沒有明顯的軟化,例如,這是焊接大直徑管道的特點。[6,11]基體金屬硬度等級為170-180 HV0.5。

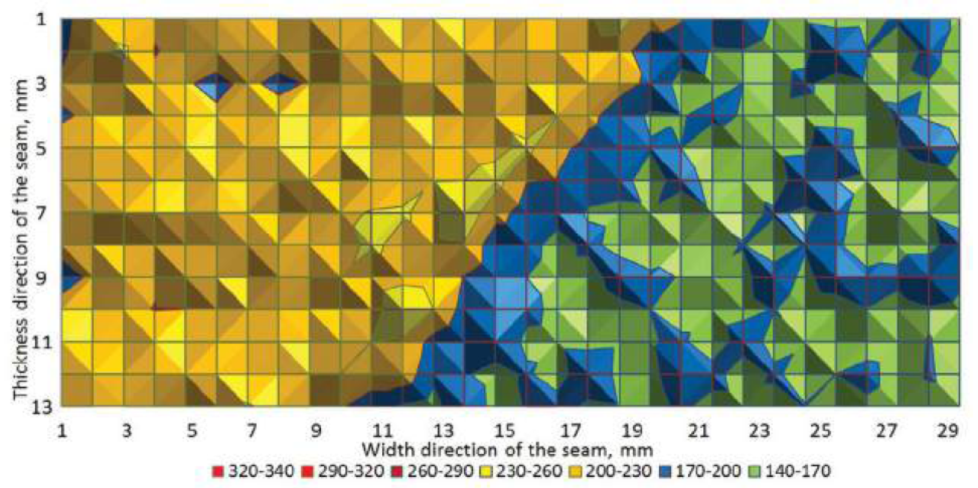

經過PWHT后,焊接接頭的硬度水平(見圖7)顯著降低,其特征是顯微硬度值范圍值更窄:從157到240 HV0.5。焊縫硬度降至200~230 HV0.5,即下降約 20%。奧氏體粗晶區也具有最大硬度的特征;但是,在PWHT處理后硬度值不超過240 HV0.5,其顯微硬度值顯著降低了25-30%(見圖7)。其他三個區域的顯微硬度也顯著降低,實際上與基體金屬的硬度沒有區別。

圖7 附加PWHT后ABS EH36厚板150毫米焊縫的顯微硬度(橫坐標是焊縫的寬度方向,縱坐標是焊縫的高度方向)

焊縫的抗裂性(CTOD試驗)

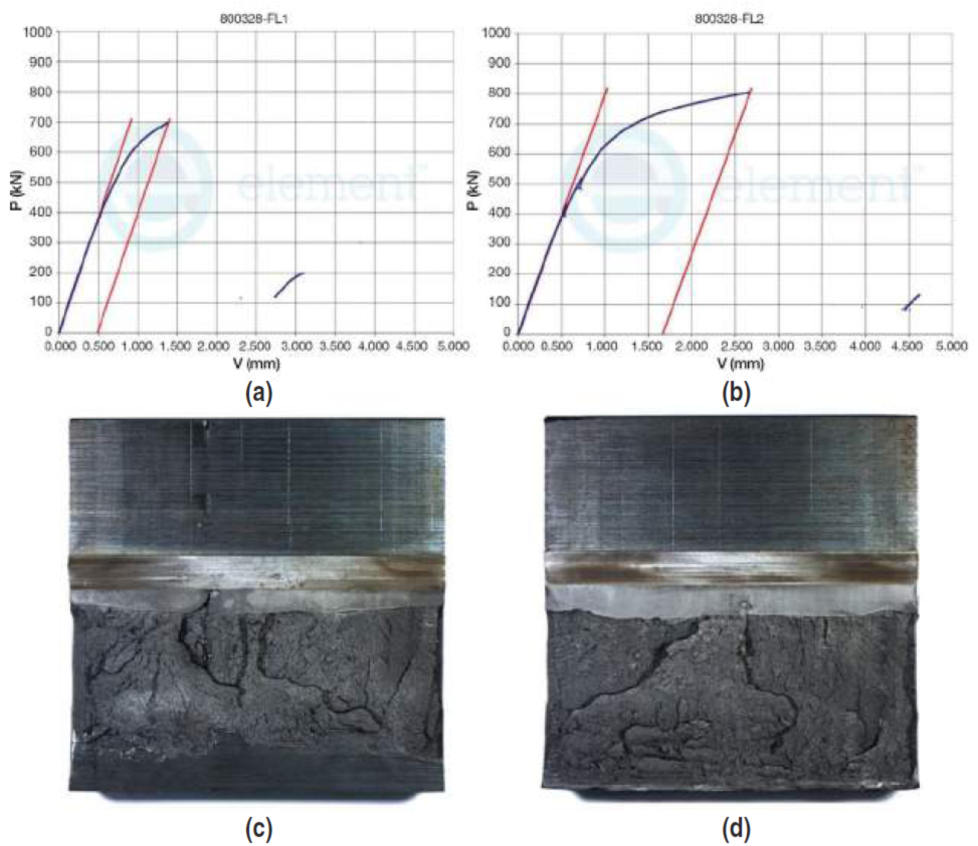

根據國際船級社協會IACS的規定;焊接接頭應該顯示的平均值δCTOD,測試GCHAZ時,測試的三個試樣不少于0.20毫米,最小值不小于0.18毫米。圖8所示的曲線描述了臨界開孔前裂紋發展的條件(圖中右邊紅線所示信號的損失)以及試驗結束后試樣的斷裂類型。PWHT前后焊接接頭試件的斷裂試驗結果表明,在粗晶區開槽時,焊接接頭均出現脆性變形(圖8c、8d)。然而,焊縫具有不同的裂紋張開度和抗斷裂能力(圖8a和8b)。PWHT之前,試樣加載最大負載的平均值,加載前試樣脆性斷裂FmCTOD=600~700 kN,δCTOD值=0.22~-0.32毫米。經過PWHT之后和組織結構在粗晶區松弛(從圖7的顯微硬度測量可以看出)后,FmCTOD上升到850-900 kN,其平均值上升到0.55-0.65 mm。

圖8 PWHT前(a, c)、后(b, d) 150 mm厚ABS EH36厚板焊接接頭裂紋張開及斷口形貌特征圖

結論

研究了最低屈服強度為355MPa、厚度為150mm的正火處理低碳微合金鋼等級ABS EH36焊接焊后熱處理前后的顯微硬度、組織狀態和斷裂傾向。研究結果如下:

1. 焊后熱處理,在GCHAZ增加脆性斷裂裂紋傳播的阻力:δCTOD數值增加兩倍到0.55 - 0.65mm的平均值。

2. 焊接接頭在PWHT前的顯微硬度值范圍很廣:從160到320 HV0.5。GCHAZ區硬度值超過315 HV0.5。PWHT后顯著降低了焊接金屬和HAZ的顯微硬度,對母材硬度的影響極小。GCHAZ的HV0.5降低了~25%,基體母材金屬的HV0.5降低不超過7%。

3.在微觀層面上,所研究的焊接接頭在PWHT前后的組織沒有差異。

這項研究的結果被用于成功用于NLMK DanSteel鋼鐵廠生產高品質厚板,包括高強度等級AH36、DH36和EH36在150毫米厚度鋼板,根據國際船級社ABS、DNV-GL、BV和RIVA要求,另外的高強度海洋用鋼標準DNVGL-OS-B101等級VL-A420、VL-D420和VL-E420厚板最大為150毫米,用于制造的固定、海上浮式和移動式結構和設備上。

參考文獻

1. GWE Council, Global Wind Statistics 2015, Report, Brussels, Belgium, GWEC, 2016.

2. Wind Turbines, https://www.industry.siemens.com/verticals/global/ en/wind-turbine.

3. MHI Vestas Offshore Wind, http://www.mhivestasoffshore.com.

4. P.S. Mitchell, P.H. Hart and W.B. Morrison, “The Effect of Microalloying on HAZ Toughness,” Microalloying 95, Pittsburgh, Pa., USA, 1995, pp. 149–162.

5. DNVGL Standards, DNVGL-ST-0126: Support Structures for Wind Turbines, Norway, 2016.

6. I.L. Permyakov, I.I. Frantov, A.N. Bortsov and K.Y. Mentyukov, “Improvement of Weldability and Evaluation Criteria for High-Strength Pipe Steel Heat-Affected Zone Reliability,” Metallurgist, Vol. 55, Issue 11–12, 2012, pp. 925–934.

7. ABS Standards, American Bureau of Shipping, Rules for Materials and Welding, Part 2, Houston, Texas, USA, 2018.

8. E. Goli-Oglu, “Influence of Heat Treatment After Welding on the Microhardness of Steel Joints in Marine Platforms,” Steel in Translation, Vol. 46, Issue 5, 2016, pp. 361–363.

9. I. Sarkits, Y. Bokachev and E. Goli-Oglu, “Production of Heavy Plates on the Rolling Mill 4200 NLMK-DanSteel A/S,” Stahl und Eisen, Vol. 134, No. 4, 2014, pp. 57–61.

10. E. Goli-Oglu, “Strain and Strain Aging Propensity of Heavy Plate Grade EH36 in Thickness 150 mm for Monopiles of Offshore Wind Generators,” Metallurgist, No. 4, 2018, pp. 48–53.

11. A.Y. Ivanov, R.V. Sulyagin, V.V. Orlov and A.A. Kruglova, “Structure and Properties of Weld Joints in X80, X90 and K70 Pipe Steel,” Steel, No. 7, 2011, pp. 85–90.

12. European Standard 10225, Weldable Structural Steels for Fixed Offshore Structures, Technical Delivery Conditions, Brussels, Belgium, 2009, p. 84.

13. M. Hamada, Y. Fukada and Y. Komizo, “Microstructure and Precipitation Behavior in Heat Affected Zone of C-Mn Microalloyed Steel Containing Nb, V and Ti,” ISIJ International, No. 35, 1995, pp. 1196–1202.

14. S. Shanmugan, M. Tanniru and R.D. Misra, “Precipitation in V Bearing Microalloyed Steel Containing Low Concentration of Ti and Nb,” Material Science Technology, No. 21, 2005, pp. 883–892.

作者

1. Eugene Goli-Oglu:technology manager, NLMK DanSteel, Frederiksvaerk, Denmark ego@nlmk.com

2. Zibrandt Greisen:quality manager, NLMK DanSteel, Frederiksvaerk, Denmark zib@nlmk.com

唐杰民2019年11月10日翻譯自美國《鋼鐵技術》11月期刊的文章,唐工水平有限,翻譯不準確和不妥之處請大家給予指正。

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁