鐵包用氧燃槍加熱廢鋼的工藝研究與應用

來源:2019煉鋼生產新工藝新技術新產品研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

鐵包用氧燃槍加熱廢鋼的工藝研究與應用 張敬濤1 張徐清1 趙海飛2 劉飛2 (沙鋼轉爐煉鋼廠,沙鋼鋼鐵研究院)摘 要:沙鋼50t轉爐煉鋼車間通過設計在鐵水包中加3t廢鋼并用氧燃槍進行預熱…

鐵包用氧燃槍加熱廢鋼的工藝研究與應用

張敬濤1 張徐清1 趙海飛2 劉飛2

(沙鋼轉爐煉鋼廠,沙鋼鋼鐵研究院)

摘 要:沙鋼50t轉爐煉鋼車間通過設計在鐵水包中加3t廢鋼并用氧燃槍進行預熱,通過15min的煤氣加熱將廢鋼加熱至800℃以上,滿足出鐵、煉鋼要求,實現轉爐廢鋼比大幅度提升6%;在此基礎上進一步優化,制定最佳預熱工藝,預熱時間縮短至3min,降低煤氣能源消耗25m3/t、氧氣能源消耗60m3/t,平均預熱溫度500℃以上,對轉爐煉鋼的成本控制起到了顯著的作用。

關鍵詞:鐵包,氧燃槍,加熱廢鋼,廢鋼比

The research and application of scrap heating technology in ladle with oxygen burner

ZHANG xuqing1, HUANG zhuping1, ZHAOhaifei1, LIU fei2, ZOU changdong2

(1. Steelmaking Plant, Shasteel, Zhangjiagang, 215625, China;

2. Institute of Research of Iron and Steel, Shasteel, Zhangjiagang, 215625, China)

Abstract: scrap preheating in hot metal ladle by oxygen burner is designed in 50t converter steelmaking plant of Shasteel. About 3t scrap is heated to more than 800℃ in 15 minutes, which meets requirements of iron tapping and steelmaking ,and increases scrap ratio by 6%. Through further optimization, Optimum preheating technology is designed. Scrap is heated to more than 500℃ in 3 minutes, converter gas consumption is reduced by 25 m3/t and oxygen consumption is reduced by 60 m3/t. The technology has significant function on steelmaking cost control.

Key words: hot metal ladle, oxygen burner, heating scrap, scrap ratio

1前言

廢鋼是鋼鐵工業的綠色資源,提高廢鋼使用量是鋼鐵工業降低能耗、減少廢棄物排放的重要途徑。據悉,到2020年我國廢鋼鐵回收利用量將達到1.5億噸(不含自產廢鋼),廢鋼資源豐富、成本低廉的優勢逐漸突顯;為此,廢鋼加熱技術的研究和應用是目前轉爐煉鋼提升廢鋼比、降本增效的突破口。沙鋼有三座 50 t 轉爐,由于投產較早、爐容比小、廠房空間小、設備配置落后,通過雙料斗加料、加煤吹煉,過程控制難度大、成本高。沙鋼依據現有設備情況,通過設備整合利用、能源測算、實踐優化相結合,聯合開發了鐵包用氧燃槍加熱廢鋼系統設施,實踐優化后完全滿足該廠出鐵、轉爐冶煉工藝目標要求,實現了廢鋼比的穩步提升,達到了穩定產品質量、降本增效的目的。本文主要闡述鐵包加熱廢鋼系統的整體架構、設計及應用改進情況。

2 生產設備參數

2.1 生產設備結構

鐵包廢鋼烘烤設備結構主要包括:除塵系統、氧燃槍及升降系統、水冷裝置,稱重軌道運行裝置、PLC電器控制柜、能源介質裝置。

2.2 設備設計參數:

容 器:45t鐵水包(兌鐵后的紅包);

介質管道:煤氣最高流量、壓力達到3000Nm3/h ,壓力:8000pa;氧氣最高流量、壓力達到900Nm3/h ,壓力:0.35Mpa;

氧燃槍:燃燒槍雙套管同時噴吹轉爐煤氣和氧氣對鐵包中廢鋼實施加熱;噴嘴加熱位置距廢鋼表面1.0m以上,噴射火焰長度1.5~1.8m。

廢鋼類型:單包2~4t;混雜可熱物少的鋼筋壓塊;

3廢鋼預熱計算模型

鐵包廢鋼預熱通過氧燃槍噴吹轉爐煤氣和氧氣,燃燒產生熱量加熱廢鋼。假設轉爐煤氣充分燃燒,則氧燃槍消耗煤氣所提供的熱量可根據公式1計算得出,

Q=V×q

式中Q表示煤氣燃燒釋放的熱量,V表示煤氣消耗體積,q表示煤氣熱值。

以氧燃槍噴吹15min預熱3t廢鋼計算廢鋼預熱后的溫度。過程消耗轉爐煤氣約375Nm3,轉爐煤氣熱值按7500kJ/Nm3,熱效率按50%,廢鋼固態比熱0.699 kJ/kg/K,廢鋼初始溫度按25℃,帶入計算可得,預熱后廢鋼溫度為696℃。

4 生產工藝優化

4.1生產實踐條件

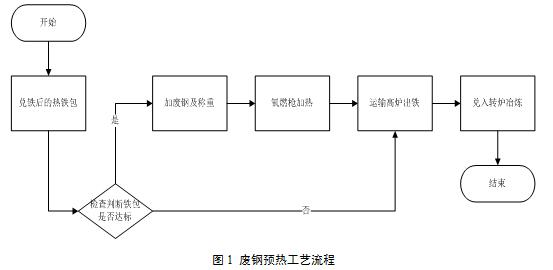

由于鐵包作為重型容器,頻繁的吊運、轉運需要較多的時間,故討論設計在于鐵水裝卸同一跨的延伸預留區域,方便減少投資、吊運提升節奏等。該套加熱裝置于2017年12月底投入試驗,其運行工藝流程如下圖1 所示:

4.2 廢鋼預熱工藝優化

烘烤工藝優化主要對烘烤時間、煤氣和氧氣流量進行調節。初次試驗預熱時間設置為15分鐘,煤氣/氧氣消耗比例約為1.08,終點廢鋼平均溫度為833℃。經過跟蹤發現,對生產節奏影響較大,鐵水包調運速度無法滿足高爐出鐵和轉爐冶煉要求,加廢鋼預熱鐵包比例難以大幅提高,廢鋼加熱量也難以提高,對整體提升廢鋼比比例影響大。另外,部分鐵包在接鐵水過程出現鐵水沸騰現象,觀察發現預熱廢鋼的中心區域,氧燃槍火焰直接接觸的廢鋼部分熔化,甚至氧化可能是造成鐵水沸騰的主要原因。

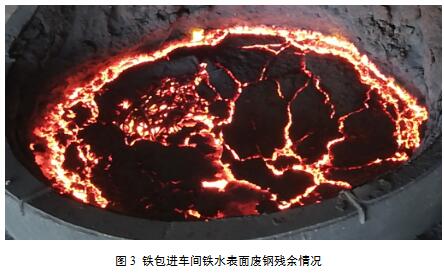

根據第一次跟蹤試驗的結果,為提高廢鋼預熱比例,將原預熱工藝的預熱時間縮短為3分鐘。而針對部分廢鋼氧化導致接鐵水出現沸騰問題,將煤氣/氧氣消耗比例降低為2.5,并嚴控進場廢鋼銹蝕程度。工藝調整后,可實現全鐵包預熱上下銜接,廢鋼預熱比例提高明顯(見:表1),預熱后廢鋼平均溫度約518℃,未出現鐵水沸騰現象,鐵包中廢鋼熔化良好。兩次預熱工藝跟蹤結果如圖2所示,工藝優化后鐵水進入車間表面廢鋼融殘留情況如圖3所示。

表1:廢鋼加熱使用前后工藝指標對比

通過兩次鐵包廢鋼預熱工藝優化試驗,得到廢鋼預熱最合理的工藝參數如下:

(1)廢鋼類型:鋼筋壓塊,表面銹蝕較少;

(2)加入量:2t~4t;

(3)預熱方式:同時噴吹轉爐煤氣和氧氣的燃燒槍;

(4)預熱時間:3分鐘/包;

(5)氣體消耗:轉爐煤氣70Nm3/包,氧氣20Nm3/包。

4.3 溫度及成分變化

廢鋼預熱工藝穩定后,對廢鋼烘烤過程升溫進行進一步分析發現:轉爐煤氣熱值約7500kJ/Nm3,單次烘烤3min,消耗轉爐煤氣約70Nm3,理論產生熱量525000kJ。通過計算不同廢鋼裝入量條件下,該熱量可使廢鋼溫度升高數據如表2所示。而采用便攜式紅外測溫儀測量預熱后廢鋼實際溫度數據發現,廢鋼烘烤后溫度為400~700℃,平均約518℃(如圖4所示),與計算結果相比較高。分析主要原因為兌完鐵后鐵包自身余熱對廢鋼的加熱作用。

表2 不同廢鋼量烘烤升溫計算結果

廢鋼重量/t | 2 | 2.5 | 3 | 3.5 |

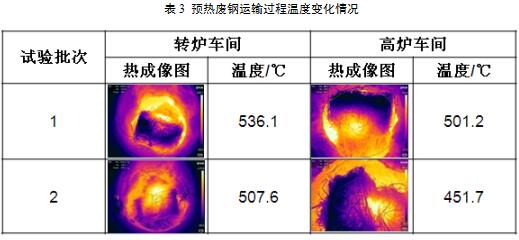

在鐵包廢鋼預熱結束后,鐵包運至高爐接鐵水,運輸過程廢鋼溫度變化統計結果如表3所示。鐵水車轉運鐵包過程中,鐵包內預熱廢鋼的熱量主要以對流和輻射形式散失;鐵水車轉運鐵包過程中,鐵包內預熱廢鋼的溫降損失速率經統計約為4~5℃/min。

鐵水包接鐵水后,廢鋼全部融化進入鐵水并改變原鐵水溫度和成分。根據生產跟蹤數據,計算廢鋼混合鐵水,熔化后的成分和溫度如表4所示。計算結果表明,高爐鐵水熔化廢鋼2~3.5t預熱廢鋼后,鐵水溫降達到60~101℃。鐵水中C含量降低約0.2~0.35%,其他成分變化較小。

表4鐵包加廢鋼后鐵水成分及溫度理論計算

廢鋼重量/t | 加廢鋼后鐵水溫度和成分 | |||||

T,℃ | C ,% | Si ,% | Mn,% | P ,% | S ,% | |

2 | 1410 | 4.3 | 0.34 | 0.17 | 0.11 | 0.03 |

2.5 | 1395 | 4.26 | 0.33 | 0.17 | 0.11 | 0.03 |

3 | 1382 | 4.2 | 0.33 | 0.18 | 0.1 | 0.03 |

3.5 | 1370 | 4.15 | 0.33 | 0.18 | 0.1 | 0.03 |

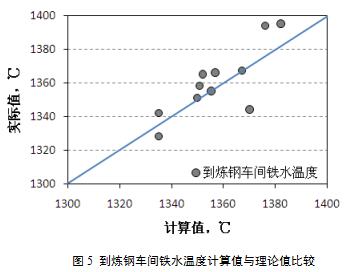

鐵水包運至車間,鐵水將再一次產生溫降。根據跟蹤統計結果,鐵水重量31.45~41.1t,預熱廢鋼重量1.5~3.1t,預熱溫度476℃,出鐵溫度1430~1495℃,將符合以上條件包次代入鐵水溫降模型計算鐵水到煉鋼車間溫度,鐵包從煉鋼車間運出至鐵水包運回車間過程,通過傳導、對流、輻射等方式鐵水散熱速度按0.6℃/min,結果如圖5所示。結果表明到煉鋼車間鐵水溫度模型計算值與實際值較吻合。鐵水實際溫度為1320~1400℃。

跟蹤不加廢鋼(16爐)、加預熱廢鋼(14爐)兩種工藝條件下,鐵水到煉鋼車間溫降情況,如圖7所示。結果表明,不加廢鋼、加預熱廢鋼兩種工藝條件下,鐵水到煉鋼車間平均溫度分別為1377℃、1355℃,溫降為92℃、117℃。與理論計算值相比,鐵水溫降均較大,分析原因為受鐵包運轉周期時間較長影響導致。

跟蹤加冷廢鋼和預熱廢鋼兩種工藝條件下鐵水的溫降變化情況,如圖7所示。根據鐵包運轉周期鐵水散熱速度0.6℃/min,排除鐵包運轉周期影響,加冷廢鋼和加預熱廢鋼兩種工藝條件下,鐵水到煉鋼車間平均溫降為84℃和72℃。鐵包廢鋼預熱工藝可減少鐵水溫降約12℃,對高廢鋼比條件下提高入爐鐵水溫度具有積極作用。

4.4 轉爐吹煉工藝優化

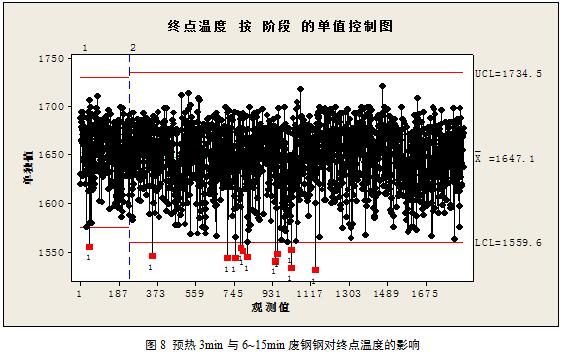

鐵包廢鋼預熱工藝技術應用后,煉鋼車間廢鋼比得到進一步提高,但與不加預熱廢鋼相比,新工藝條件下鐵水進煉鋼車間的溫度降低,并對轉爐終點鋼水溫度存在一定影響。根據統計,與原工藝相比,采用鐵包加廢鋼預熱(預熱3min)工藝后,轉爐終點溫度≥1660℃比例降低約8.6%,同時低于1620℃的爐次增加了8.4%(如圖8所示)。烘烤時間越短,轉爐出鋼鋼水溫度合格率越低。

由此可見,再采用廢鋼預熱工藝后,高廢鋼比導致轉爐冶煉熱量不足,難以達到冶煉工藝中的出鋼溫度目標。為提高轉爐吹煉重點鋼水溫度達標率,轉爐煉鋼三車間在吹煉過程中入發熱材料焦丁,增加鋼水熱源,提高出鋼鋼水溫度。

5經濟效益分析

5.1實踐效益測算

綜合生產實際跟蹤及理論值數據進行成本測算,在不包含設備投入費用的前提下,每預熱一包廢鋼,對應替換的等量鐵水,當爐噸鋼降本8.38元;

5.2 綜合盈虧比例測算

當鐵水與廢鋼單價比低于1.1:1時,單爐預熱3t廢鋼會產生虧損;否則,差價比越大,盈利越大。

6 結論

(1)制定鐵包廢鋼預熱工藝,鐵包廢鋼預熱時間3分鐘,轉爐煤氣70Nm3/包,氧氣20Nm3/包,廢鋼預熱后溫度可達到400~700℃,平均約518℃。

(2)經計算高爐鐵水熔化廢鋼2~3.5t預熱廢鋼后,鐵水溫降達到60~101℃,鐵水實際到轉爐車間溫度為1320~1400℃。鐵水中C含量降低約0.2~0.35%,其他成分變化較小。

(3)鐵包廢鋼預熱工藝可減少鐵水溫降約12℃,對高廢鋼比條件下提高入爐鐵水溫度具有積極作用。

(4)制定焦丁加入制度,解決轉爐熱源不足問題,減小長時間拉碳升溫,可降低鋼水過氧化,防止爐渣泡沫化。

參考文獻

[1] 林瑞泰.熱傳導理論與方法.天津.天津大學出版社

[2] 陳家祥.煉鋼常用圖表數據手冊.北京.冶金工業出版社

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁