抗酸管線鋼煉鋼工藝探討與應用

來源:2019煉鋼生產新工藝新技術新產品研討會|瀏覽:次|評論:0條 [收藏] [評論]

抗酸管線鋼煉鋼工藝探討與應用曹余良 周賀賀(南京鋼鐵股份有限公司,江蘇南京,210035)摘 要:采用鐵水預處理→轉爐→RH→LF→連鑄生產工藝流程,實現高潔凈度和良好內部質量抗酸管線鋼連…

抗酸管線鋼煉鋼工藝探討與應用

曹余良 周賀賀

(南京鋼鐵股份有限公司,江蘇南京,210035)

摘 要:采用鐵水預處理→轉爐→RH→LF→連鑄生產工藝流程,實現高潔凈度和良好內部質量抗酸管線鋼連鑄坯的批量化生產的冶煉技術。其應用控制水平達到鋼水中[C]≤0.04%;[P]≤0.012%;[S]≤0.0008%;[N]≤0.0040%;[H]≤0.0002%;連鑄坯低倍評級C類0.5級及以下;鋼中B類夾雜物控制1.0級以下合格率99%以上,無長條狀硫化錳夾雜,抗酸性能滿足要求。

關鍵詞:抗酸管線鋼,鋼水潔凈度,煉鋼,技術

1 引言

管道輸送是長距離輸送石油、天然氣最經濟、合理的運輸方式,具有高效、經濟、安全等特點。目前輸送管道正向大口徑、高壓力方向發展。管線鋼在要求高強度的同時還要求具有高的低溫止裂韌性和良好焊接性。而且20 世紀70 年代以來,各國石油、天然氣的開發條件發生了明顯變化,目前雖然天然氣在輸送前進行了凈化處理,但H2S及水的存在引起管道腐蝕仍然不可避免。還有一些特殊油、氣輸送地區的管線鋼也會發生腐蝕現象。管線內部硫化氫腐蝕是輸氣管線腐蝕的主要形式之一,這種腐蝕破壞主要是由氫致裂紋、硫致應力腐蝕開裂和及電化學腐蝕三種方式引起的[1]。為保證油氣輸送安全性,近年來管線鋼對抗腐蝕能力,特別是抗氫致裂紋(HIC)和硫化物應力腐蝕(SCC)的要求越來越高。抗酸腐蝕管線鋼是石油管線用鋼生產難度最大的一類,其對鋼水潔凈度和連鑄坯中心偏析的控制要求極高,在控制硫含量方面接近極限控制,所以抗酸腐蝕管線鋼的開發對生產工藝,特別是煉鋼工藝有非常嚴格的要求。通過近幾年的摸索研究,工藝優化,成功開發一種鐵水預處理→轉爐→RH→LF→連鑄生產抗酸管線工藝流程,實現批量化生產,產品質量穩定。

2 煉鋼工藝流程

本工藝抗酸管線煉鋼工藝流程:鐵水預處理→轉爐→RH→LF→連鑄

3 成分設計

為保障管線的安全可靠性,在具有良好強度和韌性的同時,還必須保證其具有良好的抗酸性;抗酸管線鋼在成分設計上,充分考慮各元素對鑄坯偏析和抗酸性能的影響,大體上都是低碳、超低碳的Mn-Nb-V(Ti)系,有的還加入Ni、Cu、Cr等元素。代表鋼種成分見表1。

表1 抗酸管線代表鋼種化學成分(%)

成分 | C | Mn | P | S | Si | Alt |

X65MS | 0.02-0.04 | 1.20-1.30 | ≤0.012 | ≤0.001 | 0.20-0.30 | 0.015-0.050 |

4.1鐵水預脫硫

為控制轉爐終點硫含量,避免LF造高堿度渣脫硫影響夾雜物吸附,高爐鐵水首先經鐵水預處理進行脫硫。鐵水預處理選用鐵水包噴吹法脫硫輔助涌動式聚渣扒渣裝置,鐵水脫硫溫降小,扒渣干凈,脫硫率可達85%以上;保證入爐鐵水中硫含量小于0.0030%,轉爐吹煉后回硫量小于0.0020%。

4.2 轉爐冶煉

將脫硫后的鐵水采用頂底復吹轉爐進行冶煉,向鐵水中加入占鐵水總量的10~15%的低磷、低硫自產廢鋼,充分利用頂底復吹轉爐優勢,冶煉前期合理控制槍位,做到早化渣,化好渣,盡快形成高堿度、高FeO且流動性好的初期渣,加強底吹攪拌,強化前期脫磷;中后期嚴格控制脫碳速度,避免爐渣返干和升溫過快、過高導致回磷;轉爐吹煉過程造渣料石灰50~65kg/t、輕燒白云石15~25kg/t,爐渣堿度控制在3.5~4.0;終點鋼水碳含量控制在0.03%~0.05%,氧含量在0.06%~0.08%,磷含量≤0.010%,出鋼溫度控制在1650~1680℃,確保到RH溫度不低于1580℃;出鋼時采用擋渣操作,控制出鋼時間不少于3.5min,渣厚不超過50mm,以防止回磷。根據終點碳和氧含量,出鋼采用錳、鋁弱脫氧,留氧出鋼,控制鋼包鋼水中氧含量400~600ppm。

4.3 RH真空脫碳脫氧

利用轉爐出鋼后鋼水中富余氧含量,通過抽真空降低[C]+[O]={CO}反應的CO氣體分壓,在真空壓力80~100mbar保持2min;碳氧反應平緩后真空度控制在5mbar以內,采用大的環流氣體流量1200~1400L/min進行真空循環,脫碳時間3~5min,自然脫碳后鋼水終點碳含量要求控制≤0.012%;脫碳結束后對鋼水進行脫氧合金化,控制鋼中Alt:0.040-0.060%,脫氧后鋼水中氧在20ppm以內,合金化結束真空保持時間≥15min,確保合金成分均勻和脫氣效果。

4.4 LF爐深脫硫及夾雜物控制

LF到站后鋼水溫度較低,爐渣流動性較差,精煉前期采用短弧加熱,控制底吹流量100~200 NL/min,避免前期埋弧不好導致鋼水增氮;爐渣熔化后采用喂鋁線和渣面上加鋁絲的方式對鋼水進行沉淀和擴散脫氧,根據過程渣況不斷補充渣料,及時調整爐渣流動性和堿度,埋弧后可提高鋼包底部吹氬流量至400~600NL/min,采用CaO-Al2O3-SiO2三元堿性渣系深脫硫,過程堿度控制在6.0~8.0,噸鋼渣量控制在12~15kg(含轉爐出鋼渣料),渣中的FeO和MnO含量小于0.8%,精煉過程保持微正壓,確保爐內良好的還原性氣氛;精煉末期調整底吹流量100~150 NL/min,加入石英砂調整爐渣堿度,終渣堿度控制在5.0~7.0,使鋼包頂渣處于粘度合適的液相區或固液混合區,有利于夾雜物吸附;精煉處理時間為35~45min,LF爐精煉終點硫含量可控制在≤0.0008%,碳含量為0.02%~0.04%;成分、溫度合格后進行鈣處理,鈣處理采用無縫純鈣包芯線,控制[Ca]/[S]比(1~2),確保硫化物夾雜全部改性[2];喂絲速度200m/min,確保鈣線在鋼包中下部反應均勻,使鋼水中夾雜物充分變性,同時降低鈣線在鋼水表面劇烈反應導致的鋼水二次氧化;鈣處理結束后軟攪拌底吹流量精確控制在30~50Nl/min,軟吹時間要求15min以上,使夾雜物充分的聚集、上浮。

4.5連鑄澆注

4.5.1 做好保護澆注

鋼包水口清理干凈,加強引流砂的灌砂操作,確保鋼包自流,避免連鑄開澆燒氧,污染鋼水;大包開澆前5min中包開始吹氬,一直到第一輪中包覆蓋劑添加結束;采用從大包到中包使用長水口連接,通入氬氣正壓保護鋼液;中包加無碳覆蓋劑、中包浸入式水口,結晶器加管線鋼專用保護渣等手段,做到全程保護澆注。連鑄工序增氮控制在5ppm以內。

4.5.2過熱度與拉速的控制

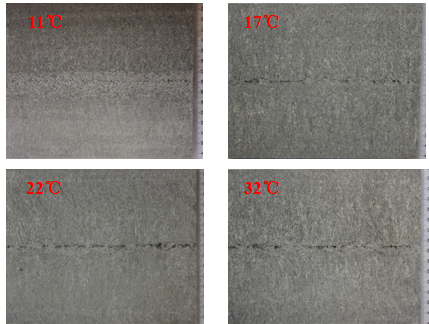

過熱度控制10~20℃,低過熱度恒拉速澆注;控制好水口的插入深度,嚴格結晶器水口對中,避免因結晶器鋼水液面波動大,造成鋼水卷渣。圖1為不同過熱條件下對應低倍質量。

圖1 不同過熱度條件下鑄坯中心偏析

4.5.3設備精度控制

生產前 48小時內必須保證測量過一次輥縫;提高離線設備檢修質量,保證在線輥列精度控制;穩定結晶器、二冷水溫;執行低碳合金鋼的冷卻制度。合理使用電磁攪拌和動態輕壓下技術,有效減小鑄坯中心偏析;使用中包穩流器,改善中間包內流場,防止卷渣導致的外來夾雜物。

4.5.4鑄坯緩冷

鑄坯要求緩冷時間大于48小時;通過堆垛緩冷,有效的消除鑄坯的組織應力、熱應力;有利于氫的析出,降低了鑄坯裂紋的發生。

5 實施效果

5.1成分控制

碳含量:轉爐“高”碳、留氧出鋼,充分利用RH真空過程自然脫碳以及LF精煉過程增碳控制,終點碳含量有效控制在0.035%以內,降低鋼水夾雜物數量的同時也有利于爐襯的保護。

硫含量:通過鐵水預處理深脫硫及扒渣處理,使用低硫自產廢鋼等優質原輔料吹煉,轉爐出鋼硫含量控制在0.0008%以內;RH 真空結束對鋼水進行預脫氧,控制出站鋼水氧含量20ppm以內;LF爐快速造白渣,精煉過程底吹氬攪拌工藝控制、白渣精煉時間≥30min等方式,鋼水終點硫控制在0.0008%以內,有效降低連鑄坯偏析及硫化錳夾雜的形成。

氮含量:轉爐出鋼弱脫氧,有效減少出鋼過程鋼水二次氧化;RH純脫氣時間≥15min,LF埋弧及全程微正壓精煉,連鑄保護澆注,鋼中氮有效控制在0.004%以內,滿足抗酸類管線鋼冶煉要求。

氫含量:RH爐低真空度控制在100pa以下,純脫氣時間≥15min;合金、保護渣、中包等嚴格執行烘烤制度,減少輔料、合金等帶入鋼水中氫含量;控制轉爐出鋼硫含量≤0.008%,減輕LF脫硫壓力,減少LF精煉過程渣料加入導致鋼水增氫,鋼水終點氫含量有效控制在2ppm以下。

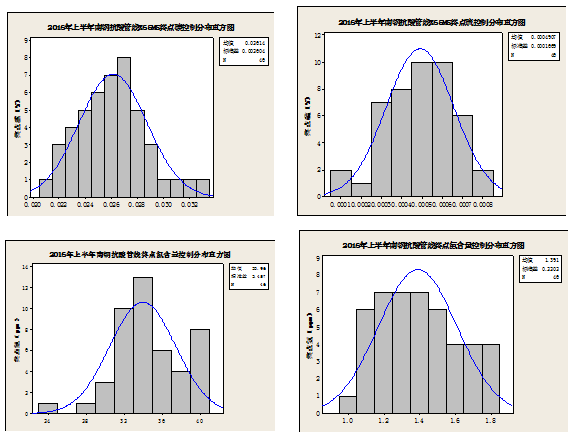

圖2 抗酸管線鋼重點成分控制

5.2夾雜物控制

在夾雜物控制方面,主要控制對抗酸管線性能影響最大的夾雜物類別:①細長條狀類夾雜物:(影響非軋制方向和抗HIC性能):MnS類夾雜物;簇群狀Al2O3類夾雜物;鈣處理形成的較低熔點CaO-Al2O3夾雜物;②大型夾雜物(焊接區超聲波探傷不合)[3-5]。

轉爐采用“高”碳留氧出鋼;RH真空脫碳,脫氧,低真空度下保證脫氣時間;LF快速造白渣,控制合理的底吹工藝,精煉終點渣控制為(CaO ):50%~60%,(SiO2 ):7%~12%,(Al2O3):28%~35%,TFe≤0.80%,堿度R:5~7,LF精煉結束向鋼包中喂無縫鈣線,對夾雜物進行變性處理,同時對鋼水進行軟吹,保證夾雜物充分上浮,去除。采用ASPEX掃描電鏡對鑄坯樣非金屬夾雜物進行自動檢測,連鑄坯中夾雜物尺寸控制在20μm內,最小為1μm,夾雜物中心以CaO-Al2O3-MgO為主,外層附有CaS的復合態夾雜物,見圖3。

圖3 X65抗酸管線鑄坯夾雜物分析情況

軋材中非金屬夾雜物B類大多控制在1.0以下,基本無長條狀MnS夾雜,控制效果如表2所示。

表2 X65抗酸管線夾雜物控制效果

樣本數 | A 硫化物類 | B 氧化鋁類 | C 硅酸鹽類 | D球狀氧化物 | DS單顆粒球狀類 | ||||

細系 | 粗系 | 細系 | 粗系 | 細系 | 粗系 | 細系 | 粗系 | ||

237 | 0 | 0 | ≤0.5 | 0 | 0 | 0 | 0 | 0 | 0 |

9 | 0 | 0 | 1.0 | 0 | 0 | 0 | 0 | 0 | 0 |

2 | 0 | 0 | 1.5 | 0 | 0 | 0 | 0 | 0 | 0 |

5.3 鑄坯內部質量

對鑄坯頭、中、尾取低倍樣進行檢驗,低倍檢驗結果表明鑄坯組織較為均勻、致密,無裂紋、縮孔、氣孔等缺陷,X65抗酸管線鋼鑄坯低倍評級和實物見表3、圖4所示。

表3 X65抗酸管線低倍檢驗結果

板坯號 | 中心偏析 | 中心疏松 | 中間裂紋 | 角部裂紋 | 針孔狀氣泡 |

1630745904 | C0.5 | 0.5 | / | / | / |

1630745702 | C0.5 | 0.5 | / | / | / |

1630820803 | C0.5 | 0.5 | / | / | / |

1610785902 | C0.5 | 0.5 | / | / | / |

圖4 X65抗酸管線低倍實物照片

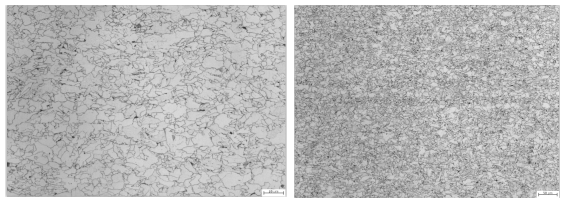

5.4 抗腐蝕性

鋼板進行HIC試驗、SSCC試驗,在板寬1/2、1/4處縱向取一組試樣,按NACE TM0284規定進行HIC試驗,試驗溶液為A溶液,試驗時間96小時,試驗結果全部滿足CSR≤2%,CLR≤15%,CTR≤5%;在板寬1/2處取3組試樣,按NACE TMO177和ISO7539規定的采用4點彎曲法進行SSCC試驗,試驗結果試樣未發生裂紋或斷裂,圖5所示。

1/4位置 200 1/2位置 500

圖5 X65抗酸管線腐蝕后金相照片

6 結論

采用鐵水脫硫預處理→轉爐冶煉→RH真空脫碳處理→LF精煉→板坯連鑄生產流程,結合低碳、超低硫、夾雜物形態控制的純凈鋼冶煉技術實現抗酸類管線鋼批量、穩定的生產。

使用該工藝技術生產X65及以下級別抗酸管線,成分控制穩定,其中[C]≤0.04%;[P]≤0.012%;[S]≤0.0008%;[N]≤0.0040%;[H]≤0.0002%;連鑄坯低倍評級C類0.5級及以下;鋼中B類夾雜物控制1.0級以下合格率99%以上,基本無長條狀硫化錳夾雜,抗酸性能滿足要求。

參考文獻

[1] 梁成浩.現代腐蝕科學與防護技術[M].上海:華東理工大學出版社,2007.142-172。

[2] 余其紅.鋼水及其鑄坯非金屬夾雜研究[D].武漢科技大學,2007.

[3] 李正邦.超潔凈鋼的新進展[J].材料與冶金學報,2002.1(3):161-165.

[4] 潘秀蘭,郭艷玲,王艷紅.國內外純凈鋼生產技術的新進展[J].鞍鋼技術,2003(5):9-11.

[5] 許春雷.超純凈鋼冶煉技術[J].寶鋼技術,1996(4):1-5.

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁