爐渣余熱回收方法研究概況分析

來源:2019煉鋼生產(chǎn)新工藝新技術(shù)新產(chǎn)品研討會(huì)論文集|瀏覽:次|評(píng)論:0條 [收藏] [評(píng)論]

爐渣余熱回收方法研究概況分析李德軍1 劉清海2 崔福祥2 于賦志1 許孟春1 李曉偉1(1海洋裝備用金屬材料及其應(yīng)用國家重點(diǎn)實(shí)驗(yàn)室,遼寧 鞍山,114009;2 鞍鋼股份有限公司魷魚圈鋼鐵分公…

爐渣余熱回收方法研究概況分析

李德軍1 劉清海2 崔福祥2 于賦志1 許孟春1 李曉偉1

(1海洋裝備用金屬材料及其應(yīng)用國家重點(diǎn)實(shí)驗(yàn)室,遼寧 鞍山,114009;

2 鞍鋼股份有限公司魷魚圈鋼鐵分公司,遼寧 營口,115007)

摘 要:針對(duì)爐渣余熱回收是鋼鐵企業(yè)實(shí)現(xiàn)降本增效措施之一,對(duì)爐渣余熱回收的當(dāng)前現(xiàn)狀進(jìn)行了介紹,并對(duì)爐渣余熱回收方式中的物理方式和化學(xué)方式的原理及方法進(jìn)行了詳細(xì)分析,對(duì)制氫方法和煤氣化方法從熱力學(xué)角度進(jìn)行了計(jì)算分析,得出制氫方法中采用CH4與CO2反應(yīng)為最佳,煤氣化方法中采用C與CO2反應(yīng)為最佳。同時(shí)還對(duì)化學(xué)方式進(jìn)行爐渣余熱回收存在的問題進(jìn)行了闡述,并提出了解決問題的思路和方法為爐渣余熱化學(xué)回收方法提供借鑒。

關(guān)鍵詞:爐渣;余熱回收;物理方法;化學(xué)方法;回收效率

Analysis of research situation about the method of waste heat recovery of slag

LI De- jun1, LIU Qing-hai2, CUI Fu-xiang2, YU Fu-zhi1 ,XU Meng-chun1, LI Xiao-wei1

(1. State Key Laboratory of Metal Material for Marine Equipment and Application,

Anshan 114009, Liaoning, China; 2.Bayuquan Iron & Steel Subsidiary Co.of Angang Steel Co.,Ltd.,Yingkou 115007,Liaoning,China)

Abstract: The waste heat recovery of slag is one of measures to decrease costs and increase benefit for steel enterprise. In this paper, the present research status about the waste heat recovery of slag is introduced, and the principles and methods about the physical mode and chemical mode of waste heat recovery of slag are analyzed in detail respectively. Based on the thermodynamics principle, by the calculation and analysis of the hydrogen production method and coal gasification method, the results show that: for hydrogen production method, the optimum reaction is between CH4 and CO2; for coal gasification method, the optimum reaction is between C and Co2. Meanwhile, the existing problems about waste heat recovery of slag by the chemical mode are described, and then the corresponding solutions are proposed..

Key words: slag; waste heat recovery; physical mode; chemical mode; recovery efficiency

負(fù)能煉鋼是轉(zhuǎn)爐實(shí)現(xiàn)節(jié)能減排,降本增效的重要技術(shù)之一。目前鞍鋼生產(chǎn)過程中的高溫爐渣中含有大量的顯熱能量還沒有被回收,造成這部分能量被大量的浪費(fèi)了。以轉(zhuǎn)爐為例,轉(zhuǎn)爐冶煉過程中所產(chǎn)生的高溫液態(tài)鋼渣一般約占轉(zhuǎn)爐裝入量的10%~15%,以裝入量為100噸的轉(zhuǎn)爐來說,在冶煉過程會(huì)產(chǎn)生10~15噸溫度可達(dá)1450~1650℃左右的高溫熔融態(tài)鋼渣,其熱焓值約為1670MJ/t渣[1-2]。以鞍鋼一工區(qū)年產(chǎn)300萬噸粗鋼為例,每年可產(chǎn)30~45萬噸的高溫鋼渣,則鋼渣產(chǎn)生的熱能能可達(dá)到5.01×105~7.52×105GJ。若將鋼渣產(chǎn)生的熱能能按60%回收,將回收的熱能能轉(zhuǎn)換成電能,按1GJ熱能可轉(zhuǎn)化成277.78kWh的電能,電能以0.53元/kWh的市場價(jià)格計(jì)算,則全年可額外創(chuàng)效4428~6108萬元,具有很高的回收價(jià)值。隨著鋼鐵行業(yè)虧損不斷的加劇,若能夠?qū)⑥D(zhuǎn)爐渣的熱能進(jìn)行回收創(chuàng)效,對(duì)于我國的鋼鐵行業(yè)實(shí)現(xiàn)可持續(xù)發(fā)展具有重要的意義。

1 爐渣熱能回收現(xiàn)狀

高溫爐渣的熱能回收可分為物理方法和化學(xué)方法兩種方法。大多數(shù)的研究集中于物理回收方式,即以水、空氣、蒸汽等為傳熱介質(zhì),通過它們將熱量用于民用、預(yù)熱物料、發(fā)電、等途徑當(dāng)中[3-7]。另外,利用高溫爐渣熱能對(duì)自身進(jìn)行烘干處理以達(dá)到熱能回收節(jié)約能源的技術(shù)在高爐渣的粒化處理工藝上也得到了應(yīng)用[8]。但轉(zhuǎn)爐產(chǎn)生的高溫爐渣的熱量由于難以儲(chǔ)存,目前大多數(shù)鋼廠的處理方法都是采用露天潑渣打水冷卻,對(duì)爐渣進(jìn)行降溫或自然冷卻,在其溫度降至80~100℃后運(yùn)到爐渣場進(jìn)行儲(chǔ)存。個(gè)別鋼廠采用淺盤熱潑法、悶罐法、粒化輪水淬法、滾筒法以及風(fēng)淬法等對(duì)鋼渣進(jìn)行處理,但是這些處理方法使鋼渣的熱能回收效率都比較低,個(gè)別方法幾乎沒有得到回收 [9-11]。

2 爐渣熱能物理回收方法

高溫爐渣熱能物理回收是指在熱能回收過程中,采用的回收介質(zhì)沒有發(fā)生化學(xué)變化的一種回收方式。回收原理就是通過回收介質(zhì)(通常是水和空氣)與高溫爐渣發(fā)生接觸或間接接觸利用回收介質(zhì)與高溫爐渣之間存在的溫度差,將熱量從高溫爐渣中轉(zhuǎn)移出來,從而達(dá)到高溫爐渣熱能回收的目的。

2.1 機(jī)械破碎法爐渣熱能回收方式

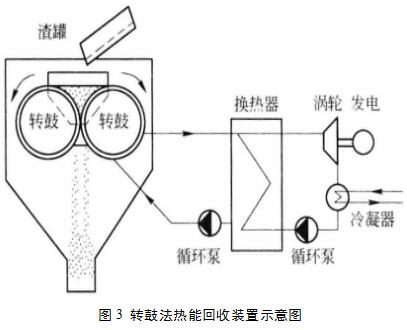

通過機(jī)械破碎對(duì)爐渣熱能回收的主要方法有固體顆粒沖擊法、機(jī)械攪拌法和轉(zhuǎn)鼓法,國外已經(jīng)有了相關(guān)研究[12-14]。固體顆粒沖擊法由瑞典Merotec公司開發(fā),基本原理就是利用已固化的循環(huán)渣粒將新渣進(jìn)行淬碎粒化,粒化后的爐渣被送入流化床換熱,然后對(duì)其熱量進(jìn)行回收,裝置示意圖如圖1所示。此方法可產(chǎn)生大約250℃的飽和蒸汽,熱能的回收效率大約在65%左右。日本的川崎鋼鐵公司開發(fā)了一種以機(jī)械攪拌為破碎方式的爐渣熱能回收系統(tǒng),如圖2所示。在該熱能回收系統(tǒng)中,高溫熔渣在一個(gè)碗狀的容器中被攪拌破碎并飛向容器的側(cè)壁,通過布置在容器側(cè)壁的換熱水管將爐渣熱能進(jìn)行回收,破碎后的爐渣細(xì)粉被送入到流化床,爐渣細(xì)粉與流化床中的空氣完成熱量交換,被加熱的空氣送往送往熱能鍋爐,該回收系統(tǒng)可使?fàn)t渣顯熱回收率達(dá)到59%左右。NKK公司用的另一種熱回收設(shè)備是將熔融的高爐渣通過渣溝或管道注入到兩轉(zhuǎn)鼓之間,轉(zhuǎn)鼓在電動(dòng)機(jī)的帶動(dòng)下連續(xù)轉(zhuǎn)動(dòng),轉(zhuǎn)鼓中通入熱交換空氣,熱量由轉(zhuǎn)鼓內(nèi)的輸入的空氣吸收實(shí)現(xiàn)能量回收,裝置示意圖如圖3所示。通過轉(zhuǎn)鼓對(duì)熱量回收,受設(shè)備的限制該方法的熱量回收效率波動(dòng)比較大,一般在35~45%。

2.2 風(fēng)淬法爐渣熱能回收方式

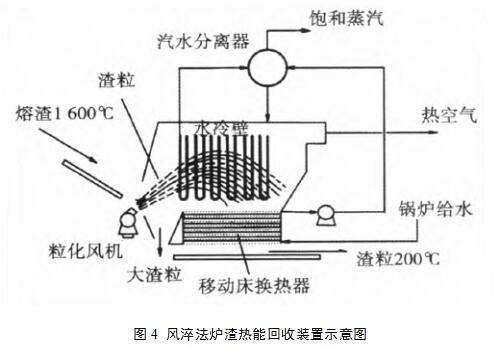

風(fēng)淬法與機(jī)械碎渣法類似,其原理是通過向爐渣內(nèi)吹入高速空氣,將爐渣擊碎,然后對(duì)其熱量進(jìn)行回收,裝置的示意圖如圖4所示。Mitsubishi和NKK對(duì)此方式進(jìn)行了研究[15],首先將液態(tài)爐渣倒入傾斜的渣溝里,在渣溝下面設(shè)有鼓風(fēng)機(jī),當(dāng)爐渣從渣溝末端流出時(shí)與鼓風(fēng)機(jī)噴出的高速空氣流接觸被粒化,隨之被吹到熱交換器內(nèi),完成對(duì)爐渣熱量的回收。該方法的熱回收率可達(dá)40%~45%左右。

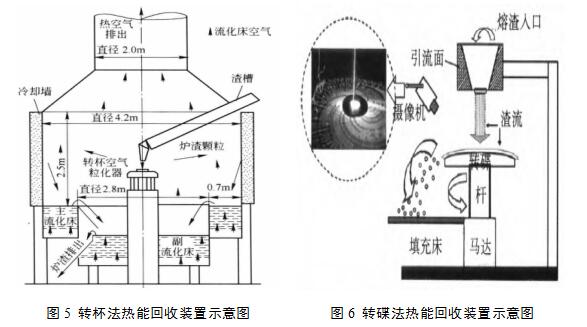

2.3 離心式爐渣熱能回收方式

20世紀(jì)80年代由Pickering[16]等人發(fā)現(xiàn)利用離心力能夠很好地將爐渣粒化為其熱能回收可創(chuàng)造良好條件,并提出了轉(zhuǎn)杯法熱能回收系統(tǒng),裝置的示意圖如圖5所示,該方法的熱能回收率可達(dá)到60%。隨后,日本北海道大學(xué)的Akiyama提出了轉(zhuǎn)碟法,2002年澳大利亞CSIRO的研究組對(duì)該方法進(jìn)行了改進(jìn)[17],被轉(zhuǎn)碟甩出的渣膜采用高壓空氣對(duì)其進(jìn)行破碎,空氣被加熱完成部分熱量交換,破碎的渣粒落入到下部的填充床內(nèi),再對(duì)其進(jìn)行熱能回收,裝置的示意圖如圖6所示,該方法的熱能回收率可達(dá)58.5%。

2.4 物理回收方法中存在的不足

爐渣熱能物理回收方法中普遍存在的問題就是熱能回收效率低通常不超過60%。此外,為了提高爐渣熱回收效率,不得對(duì)爐渣進(jìn)行細(xì)化處理,以便將熱量更好地提取回收,但隨著細(xì)化的程度的提高,就要額外消耗更多的能量,從而導(dǎo)致有效的熱量回收率降低,由于存在這樣的矛盾,很難通過物理方法將回收效率提高。

3 爐渣熱能化學(xué)回收方法

以化學(xué)方式回收爐渣熱能其方法按其反應(yīng)物和產(chǎn)物的不同可以分為兩種,一種是制氫法,一種是煤氣化法。通過爐渣的熱量作為化學(xué)反應(yīng)的熱源進(jìn)行熱能回收,雖然國內(nèi)外學(xué)者也都在此方面進(jìn)行了相關(guān)研究[18-20],但對(duì)以何種反應(yīng)才能夠?qū)崿F(xiàn)最佳的熱能提取的論述比較少。

3.1 制氫法回收

在制氫法回收爐渣熱能中,可以利用CH4與H2O(g)或CO2反應(yīng)來實(shí)現(xiàn)熱能的轉(zhuǎn)換,其反應(yīng)化學(xué)式如下所示。

CH4+ H2O(g)=3H2+CO (1)

△G01= 338544-252.32T

CH4+ CO2=2CO+2H2 (2)

△G02 257594-281.67T

通過上式可知,反應(yīng)能夠進(jìn)行的最低溫度分別為:T1=1342K=1069℃, T2=915K=642℃,而轉(zhuǎn)爐產(chǎn)生的高溫爐渣其溫度在1450~1650℃范圍內(nèi)遠(yuǎn)遠(yuǎn)大于反應(yīng)的初始溫度,因此能夠使上述化學(xué)反應(yīng)順利進(jìn)行。根據(jù)能量守恒原理,反應(yīng)過程中吸收的熱量越多,則將熱能轉(zhuǎn)化成化學(xué)能就越多,因此反應(yīng)能夠從高溫的爐渣中吸收多少熱能是制氫法回收爐渣熱能的關(guān)鍵參數(shù)。反應(yīng)在進(jìn)行過程中,吸收的熱能可以通過焓變差值計(jì)算式(3)得出。

△H0=∑△H0生成物-∑△H0反應(yīng)物 (3)

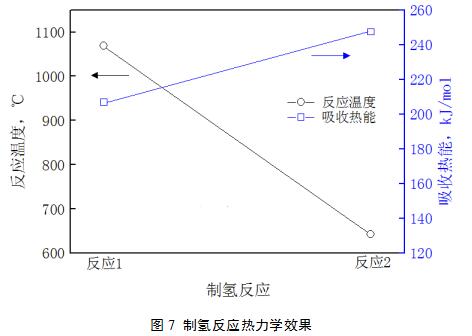

通過文獻(xiàn)查出上述反應(yīng)中各物質(zhì)的焓變值將其代入計(jì)算式(3),得出各反應(yīng)吸收的熱能分別為:△H01=206.76kJ/mol,△H02=247.25kJ/mol 。為了比較制氫法回收爐渣熱能效果,上述反應(yīng)過程中反應(yīng)的初始溫度及吸收的熱能比較如圖7所示。

不難理解為了將爐渣的熱能轉(zhuǎn)化成化學(xué)能,過程中所進(jìn)行的化學(xué)反應(yīng)初始溫度越低且吸收的熱能越大對(duì)熱能的轉(zhuǎn)化能力就越好。從圖7中可以看出,反應(yīng)2中CH4與CO2反應(yīng)不僅反應(yīng)初始溫度最低且反應(yīng)過程中吸收的熱能也最大,對(duì)通過制氫法回收爐渣熱能的能力要明顯好于反應(yīng)1中CH4與H2O(g)反應(yīng)。

3.2 煤氣化法回收

對(duì)爐渣熱量回收提取的另一種化學(xué)反應(yīng)方法可以通過煤氣化法,可以利用高溫下C與CO2或H2O(g)反應(yīng)來實(shí)現(xiàn),其反應(yīng)化學(xué)式如下所示。

C+CO2= 2CO (4)

△G04= 166550-171T

C+ H2O(g)=H2+CO (5)

△G05= 133100-141.65T

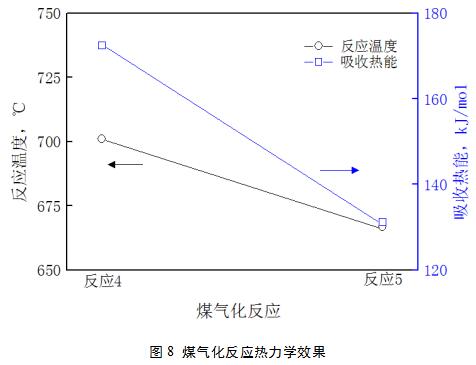

可知,各反應(yīng)能夠進(jìn)行的最低溫度分別為:T4=974K=701℃,T5=940K=667℃。通過(3)式可分別計(jì)算得出,△H04=172.44kJ/mol ,△H05=131.27kJ/mol,煤氣化反應(yīng)4與反應(yīng)5的熱力學(xué)效果如圖8所示。

從圖8中可以看出,煤氣化反應(yīng)4與反應(yīng)5對(duì)于熱能的回收從熱力學(xué)角度來看各有利弊。從反應(yīng)的最低溫度上看反應(yīng)4不如反應(yīng)5效果好,由于反應(yīng)4中C與CO2的煤氣化反應(yīng)需要的最低溫度要比反應(yīng)5中C與H2O(g)的煤氣化反應(yīng)要高,而在反應(yīng)過程中爐渣溫度會(huì)逐漸降低,從而會(huì)使反應(yīng)受到限制,不利于對(duì)爐渣余熱的吸收,但從反應(yīng)吸收熱能的能力角度來看反應(yīng)4要比反應(yīng)5效果好。

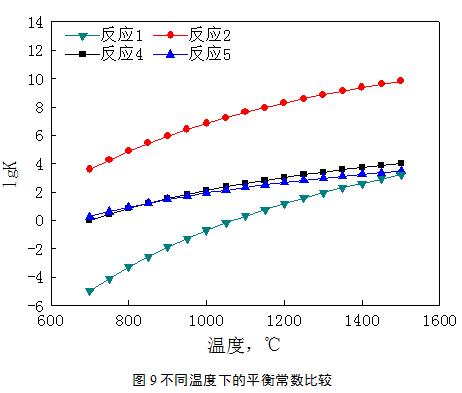

3.3 反應(yīng)平衡常數(shù)

從以上的計(jì)算可以看出,在轉(zhuǎn)爐渣溫度范圍內(nèi),雖然各反應(yīng)都能夠進(jìn)行,但反應(yīng)能否進(jìn)行徹底則關(guān)系到該反應(yīng)能否將熱能最大程度轉(zhuǎn)化成化學(xué)能。眾所周知,反應(yīng)的平衡常數(shù)是衡量反應(yīng)進(jìn)行是否徹底的一個(gè)重要參數(shù),對(duì)以上各式的平衡常數(shù)在不同溫度下進(jìn)行了比較,其結(jié)果如圖9所示。

從圖9以看出,在轉(zhuǎn)爐渣溫度范圍內(nèi),反應(yīng)2的平衡常數(shù)最大,表明CH4與CO2的制氫反應(yīng)進(jìn)行得更徹底,熱能轉(zhuǎn)化成化學(xué)能的效率越高。反應(yīng)1的平衡常數(shù)最小,表明CH4與H2O(g)的反應(yīng)的制氫反應(yīng)相對(duì)進(jìn)行得不夠徹底,對(duì)爐渣余熱的回收能力有限。因此,對(duì)于以制氫法回收爐渣余熱,應(yīng)該選擇反應(yīng)2即CH4與CO2的制氫反應(yīng)最佳。對(duì)于煤氣化反應(yīng)4與反應(yīng)5,在爐渣溫度范圍內(nèi)反應(yīng)4的平衡常數(shù)略高于反應(yīng)5的平衡常數(shù),因此對(duì)于以煤氣化的方式對(duì)爐渣余熱進(jìn)行回收,選擇反應(yīng)4即C與CO2反應(yīng)相對(duì)比較理想。

3.4 化學(xué)方法回收存在的問題及解決方法

3.4.1 存在的問題

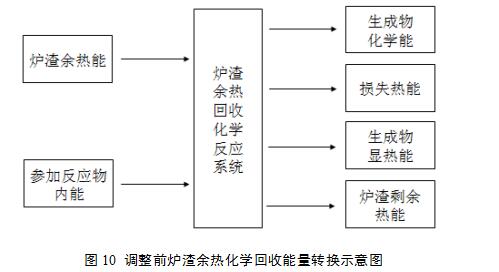

爐渣余熱回收過程其實(shí)質(zhì)是能量的轉(zhuǎn)換過程,其能量轉(zhuǎn)換過程的示意圖如圖10所示。在化學(xué)方法回收爐渣余熱中,回收效果受限于參加反應(yīng)爐渣溫度影響,在前期爐渣溫度要遠(yuǎn)高于反應(yīng)的最低溫度,反應(yīng)能夠順利進(jìn)行,但是隨著反應(yīng)物的不斷吹入爐渣溫度會(huì)不斷降低,當(dāng)爐渣溫度低于反應(yīng)的最低溫度,反應(yīng)將不能進(jìn)行,此時(shí)無法繼續(xù)完成對(duì)爐渣中剩余的熱量的回收,這部分能量就會(huì)損失。而化學(xué)反應(yīng)完成后,生成的氣體溫度一般也要高于反應(yīng)的最低溫度,生成產(chǎn)物氣體中還含有一定顯熱熱能,這部分熱能如果不利用也會(huì)損失。此外,在整個(gè)化學(xué)反應(yīng)過程中,也會(huì)有部分能量以輻射的形式而損失掉。根據(jù)能量守恒,這些損失掉的能量若是不能得到回收,那么爐渣的余熱回收效率就要大幅降低。

3.4.2 解決的方法

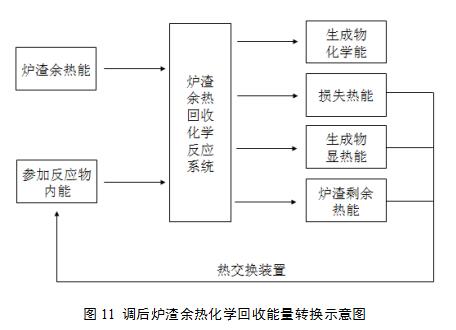

從圖10中能量流的轉(zhuǎn)換來看,高溫爐渣的熱能和參加反應(yīng)物的內(nèi)能(化學(xué)能和熱能之和)流入到爐渣余熱回收化學(xué)反應(yīng)系統(tǒng),通過化學(xué)反應(yīng)后,以生成物化學(xué)能、生成物顯熱能、爐渣剩余熱能及反應(yīng)過程中損失熱能流出。其中,生成物化學(xué)能是以將爐渣熱能轉(zhuǎn)換成化學(xué)能固定到反應(yīng)產(chǎn)物的高能化學(xué)鍵中得到回收,而其它流出能量還不能得到回收,根據(jù)能量守恒,若要提高爐渣余熱的回收效率,就必須將參加反應(yīng)后爐渣中剩余的熱量以及反應(yīng)后生成氣體中的顯熱得到進(jìn)一步充分利用。由于爐渣余熱化學(xué)回收中的化學(xué)反應(yīng)是吸熱反應(yīng),提高反應(yīng)物的初始溫度將有利于反應(yīng)的進(jìn)行,為此采用反應(yīng)后爐渣中剩余的熱量、生成氣體中的顯熱以及輻射損失的熱能來加熱反應(yīng)物,提高參加反應(yīng)物的內(nèi)能,使?fàn)t渣余熱回收化學(xué)反應(yīng)系統(tǒng)流出的能量得到最大程度的回收利用,其調(diào)整后的爐渣余熱化學(xué)回收能量轉(zhuǎn)換示意圖如圖11所示。

4 結(jié)束語

隨著鋼鐵企業(yè)成本壓力的增大,如何實(shí)現(xiàn)降本增效是迫在眉睫要解決的問題,而高溫爐渣余熱回收技術(shù)不僅可以實(shí)現(xiàn)降本增效同時(shí)還能提高企業(yè)市場競爭力,因此得到了鋼鐵企業(yè)的重視。為此,本文對(duì)高溫爐渣的余熱回收方式中的物理方式及化學(xué)方式進(jìn)行了詳細(xì)介紹,并從熱力學(xué)角度對(duì)化學(xué)方式中的制氫方法和煤氣化方法進(jìn)行了計(jì)算分析,指出制氫方法中采用CH4與CO2反應(yīng)為最佳,煤氣化方法中采用C與CO2反應(yīng)為最佳。此外,對(duì)化學(xué)方式進(jìn)行爐渣余熱回收存在的問題進(jìn)行了闡述,在此基礎(chǔ)上提出了解決問題的方法,可以為爐渣余熱化學(xué)回收方法提供借鑒。

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁