Q235B連鑄二冷配水分析

瀏覽:次|評論:0條 [收藏] [評論]

Q235B連鑄二冷配水分析陳 偉 和保民 郭高翔 于興旺 王嘉琦 楊改彥(1.華北理工大學冶金與能源學院;2.河北省高品質鋼連鑄工程技術研究中心, 河北 唐山,063009)摘 要:針對北方某鋼…

Q235B連鑄二冷配水分析

陳 偉 和保民 郭高翔 于興旺 王嘉琦 楊改彥

(1.華北理工大學冶金與能源學院;2.河北省高品質鋼連鑄工程技術研究中心, 河北 唐山,063009)

摘 要:針對北方某鋼廠在生產(chǎn)Q235B斷面180×675mm2時遇到較多內部裂紋的問題,運用有限元方法,在ansys軟件中進行二冷配水的模擬計算,并與實際情況進行對比,找出二冷配水存在的問題,提出相應的解決方案。經(jīng)驗證,采用調整方案后鑄坯鼓肚、角部裂紋等缺陷的數(shù)量減少了60%,成效顯著。

關鍵詞: Q235B;連鑄;有限元法;二冷配水

Analysis of Q235B continuous casting secondary cooling water distribution

Chen Wei,He Baomin,Guo Gaoxiang,Yu Xingwang,Wang Jiaqi,Yang Gaiyan

(1.North China University of Science and Technology,College of Metallurgy & Energy, Tangshan 063009, Hebei,China; 2.Hebei Province High Quality Steel Continuous Casting Engineering Technology Research Center, Tangshan 063009, Hebei, China)

Abstract: Aiming at so many cracks under the surface of continuous cast billet with a section of 180×675mm2 appear ,we simulate the secondary cooling process in ansys by FEM,and compared with the actual situation, finding out the problem during secondary cooling process and putting forward the suggestions to improve the quality of the product.After our suggestion was adopted, the quantity of cracks has reduced 60%, this is a favorable result.

Keyword:Q235B; continuous casting; finite element method;second cold water distribution

連鑄是煉鋼生產(chǎn)的最后一個環(huán)節(jié),是高溫條件下的復雜過程,鑄坯的凝固和冷卻對鑄坯質量起著決定性作用。高潔凈度、良好質量的連鑄坯是煉鋼廠永恒追求的目標,而連鑄坯的質量與二冷配水是否合理密切相關[1]。

近年來,我國在連鑄凝固過程中的數(shù)值模擬應用方面發(fā)展迅速,如周建川等[2],建立了異形坯在結晶器內的二維非穩(wěn)態(tài)熱力耦合數(shù)學模型,以此作為異形坯結晶器銅板錐度設計的基礎數(shù)據(jù);馬交成[3]建立了應力場模型和傳熱模型,并在現(xiàn)場進行了應用研究。本課題組的陳偉[4]對異型坯整個連鑄過程的熱力耦合分析,并與冶金準則相對比,對二冷配水的工藝參數(shù)進行了優(yōu)化。

本文針對Q235B生產(chǎn)時遇到較多內部裂紋的問題,運用有限元方法系統(tǒng)分析了鑄坯的凝固特性,并在此基礎上優(yōu)化二冷配水方案,對減少鑄坯缺陷,提高連鑄坯質量起到了非常重要的作用。

1 數(shù)值模型

1.1 幾何建模

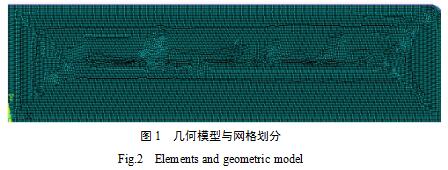

研究對象的橫斷面尺寸為 675(寬面)×180(窄面)mm。據(jù)鑄坯的對稱性,為簡化計算只選取1/4鑄坯斷面進行分析。圖1為1/4鑄坯斷面和計算中采用的網(wǎng)格劃分。

1.2 Q235B參數(shù)

計算中需要用到的鋼種參數(shù)參數(shù)見表1~表2。

表1 Q235B溫度計算所需參數(shù)

Table.1 Q235B The paramete of temperature calculater

鋼種 | 固相線溫度/℃ | 液相線溫度/℃ | 澆鑄溫度/℃ |

Q235B | 1483 | 1522 | 1540 |

表2 Q235B鋼種成分表

Table 2 Q235B steel composition table

鋼種 | C | Si | Mn | P | S |

Q235B | 0.10-0.20 | 0.10-0.15 | 0.40-0.45 | 0.020-0.045 | 0.020-0.045 |

1.3 模型的簡化與假設

建模過程中所作假設條件如下[5]:

(1)忽略結晶器內的鋼液流動行為,鑄坯兩相區(qū)和液芯對流傳熱靠增大鋼液導熱系數(shù)值3-6倍進行考慮;

(2)忽略結晶器振動、結晶器錐度、凝固偏析和彎月面的影響;

(3)視彎月面處熔融金屬的溫度為澆注溫度;

(4)不考慮結晶器內氣隙以及渣膜對傳熱的影響;

1.4 初始條件與邊界條件

在結晶器上表面,假設鋼水溫度與中間包澆注溫度(T0)相等,也即 t=0時刻,T=T0。

(1)結晶器內邊界條件屬于第二類邊界條件[6],其表達式為:

其中a為經(jīng)驗常數(shù),b為結晶器冷卻水量、冷卻水溫差、鑄坯結構尺寸等參數(shù)的函數(shù)。

(2)在二冷區(qū),邊界結點熱流率與邊界溫度成線性關系,即:

3 計算結果與分析

3.1 拉速為1.0m/min的溫度場計算結果

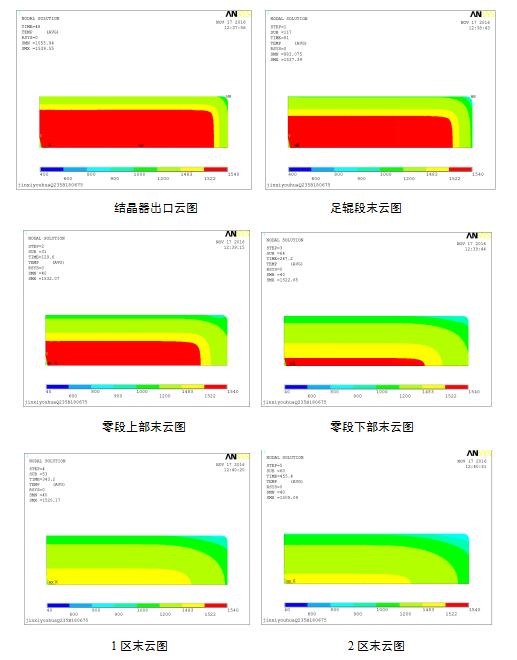

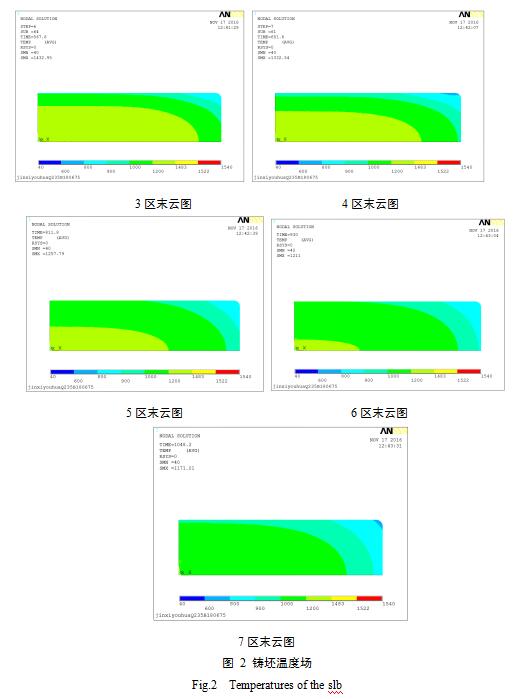

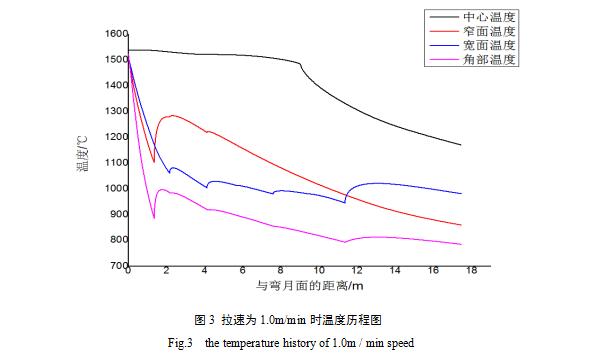

圖2和圖3分別為Q235B180×675mm2斷面在原配水表下拉速為1.0m/min時結晶器出口、足輥段末、零段上部末、零段下部末、二冷一區(qū)末、二區(qū)末、三區(qū)末、四區(qū)末、五區(qū)末、六區(qū)末、七區(qū)末的云圖以及鑄坯特征點溫度歷程圖。由圖并結合計算可知,結晶器出口處凝固坯殼厚度約為17mm;鑄坯液芯完全凝固的位置在距結晶器液面9.02m位置處,在矯直點位置(11.36米)之前,即鑄坯完全凝固矯直;在二冷區(qū)內,鑄坯窄面溫度范圍888-1274℃;寬面溫度范圍為934-1164℃;窄面最高返溫出現(xiàn)在零段為166℃;寬面最高返溫出現(xiàn)在二冷4區(qū)末,為80℃;在第一矯直點,窄面中心溫度為978℃,寬面中心溫度為934℃。該拉速下二冷配水基本適用于該斷面鑄坯的生產(chǎn)。

3.2 結果驗證

為保證計算結果的正確性,對數(shù)值計算結果與生產(chǎn)實際的溫度值做對比,結果如表3所示。比較實測溫度與計算溫度可知,模擬計算真實可靠。

表3 板坯現(xiàn)場測溫與計算數(shù)據(jù)對比

Table 3 Comparison of slab temperature measurement and calculation data

拉速m/min | 測溫位置 | 上表面中心度℃ | 角部溫度℃ | 窄面中心溫度℃ | |||

實測 | 模擬 | 實測 | 模擬 | 實測 | 模擬 | ||

1.0 | 5段末 | 988 | 1013 | 876 | 842 | 970 | 940 |

距彎月面17.43米 | 942 | 977 | 844 | 815 | 876 | 856 | |

距彎月面22.43米 | 902 | 908 | 812 | 781 | 827 | 800 | |

3.3 不同拉速的計算結果

不同拉速下的數(shù)值模擬計算出的結果如表4所示。根據(jù)計算結果可知,滿足的冶金準則有:出結晶器坯殼厚度大于8~15mm,且完全凝固矯直。不滿足的冶金限制準則有:拉速達到1.0m/min以上時在二冷零段鑄坯窄面返溫大于150℃;窄面二冷零段因出現(xiàn)返溫導致溫度高于200℃。

通過Q235B 180×675mm2斷面的凝固溫度場,并結合現(xiàn)場實際發(fā)現(xiàn)窄面氧化鐵皮較重,同時二冷零段因出現(xiàn)返溫致使溫度高于1200℃,容易產(chǎn)生皮下裂紋;拉速小于0.8m/min時鑄坯窄面在矯直點溫度低于900℃,處于第三脆性區(qū),易產(chǎn)生表面裂紋。

鑄坯窄面凝固過程前期屬于高溫運行。建議在二冷零段添加適當長度窄面水條,以降低窄面溫度同時減少返溫。

表4 Q235B 180×675mm2不同拉速下的計算結果

Table 4 Q235B 180 × 675mm2 calculation results under different pulling speed

拉速m/min | 0.8 | 0.9 | 1.0 | 1.1 | 1.2 | 1.3 | 1.4 |

結晶器水量內外弧t/h | 200 | 200 | 200 | 200 | 200 | 200 | 200 |

結晶器側面水量t/h | 50 | 50 | 50 | 50 | 50 | 50 | 50 |

結晶器出口寬面溫度℃ | 1269 | 1265 | 1260 | 1254 | 1249 | 1245 | 1234 |

結晶器出口窄面溫度℃ | 1247 | 1243 | 1238 | 1230 | 1226 | 1223 | 1218 |

結晶器出口坯殼厚度mm | 19 | 18 | 17 | 16 | 15 | 14 | 13 |

寬面最低溫度℃ | 897 | 917 | 934 | 946 | 955 | 966 | 974 |

寬面最高溫度℃ | 1175 | 1170 | 1164 | 1159 | 1153 | 1147 | 1143 |

寬面最大返溫℃ | 61 | 71 | 80 | 92 | 106 | 119 | 128 |

窄面最低溫度℃ | 825 | 857 | 888 | 916 | 942 | 965 | 983 |

窄面最高溫度℃ | 1259 | 1266 | 1274 | 1280 | 1286 | 1292 | 1298 |

窄面最大返溫℃ | 136 | 152 | 166 | 180 | 195 | 208 | 220 |

窄面矯直點溫度℃ | 912 | 947 | 978 | 1006 | 1031 | 1054 | 1069 |

寬面矯直點溫度℃ | 897 | 917 | 934 | 946 | 955 | 966 | 974 |

液芯長度m | 7.43 | 8.22 | 9.02 | 9.80 | 10.68 | 11.25 | 12.17 |

比水量/kg | 0.74 | 0.77 | 0.79 | 0.81 | 0.82 | 0.83 | 0.87 |

3.4 調整結果

工廠采納建議之后,在二冷零段添加適當長度窄面水條并調整了生產(chǎn)節(jié)奏,鑄坯鼓肚、角部裂紋等缺陷的數(shù)量較原來減少了約60%,所做調整收到了良好的效果。

4 結論

本文運用有限元方法對二冷配水進行了模擬計算,并結合現(xiàn)場采用解決方案的結果,得出以下結論:

(1)通過計算結果與現(xiàn)場實測值的對比得知,模型建立正確,傳熱邊界條件設置合理,程序設計較為可靠,計算結果可信。

(2)由各拉速下溫度計算結果與冶金準則的對比推測,皮下裂紋成因是在拉速較高時,鑄坯在二冷段表面返溫過大,提出將拉速維持在1.0m/min及以下。

(3)拉速較低時,鑄坯窄面在矯直點溫度低于900℃,處于第三脆性區(qū),易產(chǎn)生表面裂紋,提出將拉速維持在0.8m/min以上。

(4)工廠采納建議之后,在二冷零段添加適當長度窄面水條并調整生產(chǎn)節(jié)奏,鑄坯鼓肚、角部裂紋等缺陷的數(shù)量較原來減少了約60%。所做調整收到了良好的效果,有效提高了產(chǎn)品質量。

參考文獻

[1] XU Xiu-pu, LI Jing-she, GAO Xiang-zhou.Optimization of secondary cooling water distribution on Q345 steel[J]. Henan Metallurgy, 2013,21 (5): 7.

(許少普,李京社,高向宙.Q345鋼二冷配水模型的優(yōu)化研究[J].河南冶金,2013,21(5):7.)

[2] ZHOU Jian-chuan.Optimization design of mold taper for Continuous Billet Continuous Casting [D].

Qinhuangdao: Yanshan University, 2015: 30-35.

(周建川. 異形坯連鑄結晶器錐度的優(yōu)化設計[D]. 秦皇島:燕山大學, 2015: 30-35.)

[3] Ma Jiao-cheng. Study of the heat transfer model and thermal stress field model on Continuous Casting Billet

Solidification [J]. Shenyang: Journal of Northeastern University, 2009: 60-64.

(馬交成.連鑄坯凝固過程傳熱模型與熱應力場模型的研究及應用[D].沈陽: 東北大學, 2009: 60-64.)

[4] W.Chen, Y.-Z. Zhang, C.-J. Zhang.Thermomechanical analysis and optimisation for beam blank continuous

casting[J].Ironmaking and Steelmaking, 2008, 35(2): 129-133.

[5] Chen Wei.Study on Surface Crack and cleanliness control of H-beam [D]. Qinhuangdao: Yanshan University,

2009: 124.

(陳偉.H型鋼異型坯表面裂紋和潔凈度控制研究[D].秦皇島: 燕山大學, 2009:124.)

[6] Kivela E,K onttinen J,Rartaruukki O.Dynamic secondary cooling model for contious casting[J].Steel Making

Conference Proceedings.America,1995.

[7] HUANG Hua.Numerical simulation of temperature field and stress field in solidification process of continuous casting slab [D]. Yanshan University: Qinhuangdao, 2012: 8-9.

(黃華.連鑄板坯凝固過程溫度場與應力場數(shù)值模擬[D].燕山大學:秦皇島,2012:8-9.)

[8] Numerical Simulation of Solidification Process on Q345C Wide Slab Continuous Casting [D]. Inner Mongolia University of Science and Technology: Baotou, 2013: 14-15.

(何森.Q345C寬厚坯連鑄凝固過程數(shù)值模擬[D].內蒙古科技大學:包頭,2013:14-15.)

- 上一篇:提升連鑄工藝 改進鑄坯質量 下一篇:利比里亞粉礦在燒結使用的分析

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁