非雙聯法冶煉低磷鋼種工藝優化與實踐

來源:2019煉鋼生產新工藝新技術新產品研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

非雙聯法冶煉低磷鋼種工藝優化與實踐郭偉達 王忠剛 高志濱 薛志(萊蕪鋼鐵集團銀山型鋼有限公司,山東 萊蕪,271104) 摘 要:通過研究轉爐留渣雙渣法冶煉工藝,提高了冶煉過程深脫磷效…

非雙聯法冶煉低磷鋼種工藝優化與實踐

郭偉達 王忠剛 高志濱 薛志

(萊蕪鋼鐵集團銀山型鋼有限公司,山東 萊蕪,271104)

摘 要:通過研究轉爐留渣雙渣法冶煉工藝,提高了冶煉過程深脫磷效果;通過優化氧槍參數,開發與優化自動煉鋼模型,解決冶煉低磷鋼種時終點補吹率高、鋼水過氧化問題。實現了轉爐冶煉低磷高端品種鋼的穩定生產,磷含量穩定控制在0.001 2%以內,各類消耗不斷降低,其中石灰消耗控制在38 kg/t左右,轉爐總渣量控制在85 kg/t左右,終點磷合格率達到98%以上。

關鍵詞:低磷鋼;非雙聯法;留渣雙渣;氧槍參數;自動模型

Process optimization and practice of non - duplex smelting of low phosphorus steel

GUO Weida, WANG Zhonggang, GAO Zhibin, XUE Zhi

(Laiwu Steel Group Yinshan Section Steel Co., Ltd., Laiwu 271126, China)

Abstract: The effect of deep dephosphorization in the smelting process is improved by studying the converter slag retention and double slag smelting process. By optimizing the parameters of oxygen lance and developing and optimizing the automatic steel-making model, the problems of high end-point blow-up rate and molten steel peroxidation in smelting low phosphorus steel were solved. The stable production of low-phosphorus high-end variety steel smelted by converter is realized, the phosphorus content is stably controlled within 0.001 2 %, and various consumption is continuously reduced, wherein the lime consumption is controlled at about 38 kg / t, the total slag amount of the converter is controlled at about 85 kg / t, and the qualified rate of the final phosphorus reaches more than 98 %.

Key words: Low phosphorus steel; Non - duplex method; slag-retention double-slag; oxygen lance parameters; automatic model

1 前言

隨著用戶對鋼材質量要求的提高,鋼中磷含量的工藝控制要求也越來越苛刻,降低鋼中磷含量成了高附加值鋼材產品生產過程中的重要環節。傳統的單渣法冶煉低磷鋼種時存在著終點補吹率高的問題,造成終點鋼水過氧化。而雙聯法煉鋼則會造成渣料消耗高、能源損失大、生產周期長等系列問題。因此尋找合適的工藝冶煉低磷鋼種是提高生產率、降低消耗的唯一途徑。目前國內許多鋼鐵企業開始試驗研究MURC轉爐煉鋼工藝,即“雙渣+留渣”冶煉工藝,如首鋼遷鋼公司SGRS工藝等。“留渣+雙渣”冶煉工藝的關鍵技術在于:第一階段(從吹煉到倒渣)實現高效脫磷;倒渣時爐渣物性控制。若第一階段未能實現高效脫磷,會增加第二階段(倒渣后至吹煉終點)的脫磷負擔,容易造成補吹,同時會使第二階段留渣中磷含量增高,造成惡性循環,難以循環往復;若倒渣時爐渣物性控制不好,會造成爐渣難以倒出和渣中含Fe量高,難以實現降低輔料和鋼鐵料消耗的目標。而留渣量對“留渣+雙渣”冶煉工藝的關鍵技術有重要影響:一方面,留渣量過大,會造成第l階段爐渣堿度過高,雖然可以實現脫磷,但爐渣黏度大,渣中含Fe高,使得鋼鐵料消耗升高;另一方面,留渣量過少,會造成第1階段需加入大量輔料,其短時間內難以熔化,使爐渣黏度大,渣中含Fe高,生產過程中存在問題較多。因此,要研究出具有高脫磷率的轉爐煉鋼脫磷工藝,方可獲得高端超低磷鋼穩定生產能力。

為解決低磷鋼種冶煉生產過程中終點命中率低、質量控制不穩定的問題,通過工藝研究與創新,制定雙渣留渣深脫磷工藝,氧槍參數優化,轉爐全流程自動煉鋼技術,雙渣剎鐵工藝等,成功解決了轉爐生產低磷品種鋼終點命中率低的問題,為今后煉鋼提高高端品種鋼比例含鐵資源利用率,降低鋼鐵料消耗奠定了堅實的基礎。

2 留渣雙渣深脫磷工藝實踐

根據理論研究,轉爐冶煉過程脫磷反應80%以上是在渣鋼界面進行,脫磷速率主要受渣鋼兩側的傳質速率控制。因此,充分的攪拌是促進脫磷反應的動力學條件。若要實現預期的脫磷效果,不能刻意追求某單一因素來滿足要求,而應實現脫磷階段熱力學和動力學兩者的協同[2]。在制定留渣雙渣深脫磷工藝路線之后,萊鋼煉鋼廠對留渣量的控制及冶煉過程優化進行了大量研究與實踐。

2.1 留渣量的精準控制

由于120 t轉爐采用干法除塵系統,留渣量必須進行嚴格控制,否則極易造成因開吹打火不良產生的泄爆等安全問題。為此,采取“冶煉終點拉碳倒渣+濺渣結束倒渣”相結合的方法進行留渣作業。終點關氧提槍后搖爐角度控制在82°~86°,防止出鋼過程中因渣量大造成的爐口下渣的問題,避免爐下設備的燒損及鋼包內下渣。通過對不同搖爐角度下渣量數據進行摸索,確定“留渣+雙渣”工藝標準留渣量及對應的搖爐角度。現場試驗數據如表1所示。

表1 留渣角度與渣量控制

拉碳倒爐角度/° | 濺渣后倒爐角度/° | 爐數/爐 | 平均渣量/t |

82~86 | 140~150 | 7 | 10.28 |

82~86 | 150~160 | 9 | 8.46 |

82~86 | 160~165 | 8 | 7.53 |

注:留渣角度的確定需要在爐體渣面深度相對固定的前提下。

根據現場摸索數據,制定留渣搖爐控制標準:120 t轉爐濺渣結束后搖爐角度控制在150°~165°之間,確保留渣量穩定控制在7~10 t以內,可以完全滿足冶煉過程化渣及開吹打火安全的需要。考慮到轉爐留渣量多的情況下爐渣堿度降低的可能性,選取部分常規單渣留渣爐次爐渣堿度進行化驗分析,具體結果如表2所示。

表2 常規單渣留渣爐數與爐渣堿度變化對比

爐號 | 留渣爐數/爐 | 爐渣堿度 | 終點磷含量/% |

H173-07312 | 3 | 3.025 | 0.020 |

H173-07315 | 5 | 2.413 | 0.022 |

H173-07317 | 7 | 1.891 | 0.023 |

H171-08224 | 3 | 2.877 | 0.019 |

H171-08226 | 5 | 2.032 | 0.025 |

注:選取爐次過程石灰加入量基本一致。

根據留渣爐數與爐渣化驗數據對比可見,當留渣爐數增加時,爐渣堿度有明顯下降趨勢,同時轉爐終點磷含量有明顯主要受渣中3CaO·P2O5及4CaO·P2O5等生成物飽和影響。因此,在留渣雙渣深脫磷工藝控制過程中,要求單一爐座連續生產超低磷鋼時留渣爐數不得超過3爐,超過3爐時則需在最后一爐濺渣結束后將爐渣倒凈重新造渣。

2.2 過程冶煉控制[1]

采用留渣雙渣法冶煉超低磷鋼種時,前期供氧時間控制在5~6 min之間,槍位控制在1.80~2.20 m,起渣后逐漸將槍位提升,確保爐渣真正化好、化透。提槍后,為防止渣中帶鐵量大,需要使用氮氣對爐渣進行適當的剎鐵操作,槍位控制在4~5 m,氮氣吹掃時間控制在20 s以內,避免吹掃時間過長造成的爐渣倒不出的問題。剎鐵結束,操作人員搖爐倒渣,并由相關人員做好過程監督,避免爐渣溢出渣盆的現象。倒渣結束后,抬爐至零位再次開吹,打火正常后開始加入渣料及冷料繼續冶煉操作。部分冶煉過程數據控制如表3所示(一次打火正常)。

表3 留渣雙渣爐次冶煉過程數據

爐號 | 鐵水情況 | 一次渣料加入情況/kg | 二次渣料加入情況/kg | TSC P/% | TSO/% | 脫磷率/% | |||||||

T/℃ | Si/% | P/% | 石灰 | 白云石 | 燒結礦 | 石灰 | 白云石 | 燒結礦 | C | P | |||

1-6032 | 1 237 | 0.68 | 0.114 | 3 862 | 1 585 | 3 734 | 2 820 | 0 | 3 311 | 0.015 | 0 | 0.007 | 93.86 |

1-6035 | 1 279 | 0.47 | 0.110 | 2 345 | 949 | 2 020 | 1 738 | 0 | 2 211 | 0.013 | 0.095 | 0.012 | 89.09 |

2-5985 | 1 224 | 0.45 | 0.128 | 1 602 | 1 188 | 2 082 | 2 812 | 0 | 2 930 | 0.011 | 0.046 | 0.007 | 94.53 |

3-7151 | 1 281 | 0.41 | 0.144 | 2 101 | 1 214 | 2 215 | 2 254 | 0 | 3 048 | 0.010 | 0.040 | 0.012 | 91.67 |

3-7155 | 1 261 | 0.35 | 0.140 | 2 164 | 984 | 1 631 | 1 884 | 0 | 3 416 | 0.010 | 0.090 | 0.010 | 92.86 |

3 氧槍參數及槍位控制優化

3.1 氧槍參數優化

原有氧槍采用喉口直徑36.1 mm氧槍,在使用過程中由于過程供氧強度控制偏低,留渣雙渣操作過程中容易出現溢渣噴濺等問題,不利于過程的穩定控制以及終點的有效命中。同時,氧槍槍頭侵蝕明顯,氧槍消耗偏高。為此,通過優化氧槍參數,改善過程供氧強度,減少氧槍消耗,實現留渣雙渣操作模式下的穩定控制。原用氧槍與優化后氧槍參數對比如表4所示(其中噴孔夾角13°不變,5孔不變)。

表4 氧槍優化前后參數對比

項 目 | 設計氧壓/MPa | D喉/mm | D出/mm | 供氧強度/ (m3·min-1·t-1) | 馬赫數 |

優化前 | 0.80 | 36.1 | 46.9 | 3.2 | 2.00 |

優化后 | 0.90 | 35.6 | 47.2 | 3.5 | 2.05 |

3.2 過程槍位控制優化

原有留渣雙渣深脫磷爐次吹煉前期槍位控制在1.55~1.65 m,實際操作過程中,前期起渣明顯不足,極易出現帶鐵噴濺的現象。經過對不同槍位的試驗比較,最終確定,在吹煉4 min之前適當使用高槍位,4 min之后基本槍位控制在1.8 m。5~6 min若仍不起渣,可再次加入燒結礦或槍位可適當提高至2 m以上,促進化渣。開吹至起渣前氧壓可控制在0.85 MPa,起渣后若反應程度較緩慢,可降氧壓至0.8~0.83 MPa,延長把泡沫渣生成時間,促進脫磷反應的進行,再次開吹后氧壓可保持在0.88 MPa以上。

槍位及氧壓控制優化后,前期泡沫渣起渣效果良好,加快了前期低溫條件下的脫磷反應速率,鋼渣界面中脫磷反應進行的更加徹底。鋼水中的磷元素有75%~80%被氧化進入爐渣中,經過第一次倒爐倒渣后基本倒出爐外。二次開吹后,再次加入渣料造渣,即可進一步將磷脫除,以達到深脫磷的目的。

3.3 生產數據對比

經過對氧槍參數及槍位控制的優化,結合生產實踐,對比得出相應結論,如表5所示。

表5 氧槍使用效果對比

項目 | Si% | 鐵水 溫度/℃ | 鐵水 重量/t | 廢鋼 重量/t | 石灰/ kg | 白云石/ kg | 燒結礦/ kg | 終點 溫度/℃ | TSO 碳/% | TSO 磷/% | 氧耗/m3 | 吹煉 時間/s |

36.1 mm氧槍 | 0.389 | 1 295.8 | 128.5 | 12.48 | 4 928 | 1 516 | 2 894 | 1 637.0 | 0.072 | 0.012 56 | 6 534 | 983.9 |

35.6 mm氧槍 | 0.370 | 1 275.3 | 132.2 | 10.24 | 4 517 | 1 558 | 2 447 | 1 632.6 | 0.093 | 0.010 43 | 6 615 | 920.3 |

差值 | -0.019 | -20.5 | 3.7 | -2.24 | -411 | 42 | -447 | -4.4 | 0.021 | -0.002 13 | 81 | -63.6 |

根據生產跟蹤情況,結合轉爐指標控制情況,可以得出結論:轉爐冶煉過程控制相對穩定,采用留渣雙渣深脫磷爐次終點命中率顯著提升,同時,煉鋼過程物料及能源消耗降低,優化效果整體良好。

4 自動煉鋼模型開發與優化

4.1 自動冶煉模型開發與優化

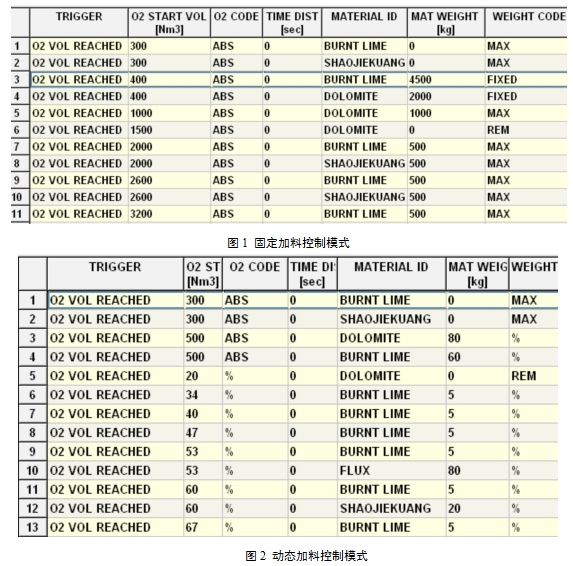

在雙渣留渣法操作過程中,由于不同操作人員的操作習慣、主觀判斷及業務水平的差異,操作標準不能實現完全統一,進而導致班組之間終點控制水平及經濟技術指標差距較大。為此,特針對雙渣留渣深脫磷工藝的使用而開發自動冶煉模型,使用計算機控制替代人為操作,進而實現操作標準統一與鋼水質量提升。考慮到不同的鐵水條件下,前期起渣時機存在差異,因此在建立自動模型過程中需要對前期提槍時機進行動態處理,依據氧氣消耗比例建立動態控制模型,加料時機(量)、槍位控制依據氧氣消耗總量的比例進行設定,過程控制可隨氧氣消耗量動態調整。充分考慮了不同吹煉時間段的反應特點,計算機指令更符合實際冶煉過程規律,爐內反應更平穩。以副槍二級為基礎建立的動態控制模型如圖1、圖2所示。

4.2 非對稱性底吹模型開發

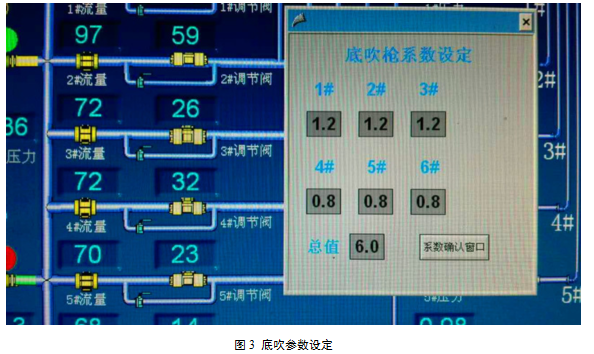

采用非對稱性底吹流量設置,提升熔池攪拌動力,實現更好的混勻。前期針對冶煉過程中的反應特點,對底吹參數進行了優化。以目前經過優化后的底吹流量參數為基礎,對不同底吹槍流量調節閥開度進行不同系數的設定,促使單槍輸出流量實現差異,但總流量和與原來的設定保持不變。根據爐齡不同階段爐況的不同特點,對底吹流量進行差異性設置,力求冶煉過程中的熔池攪拌更加均勻,更好的促進過程反應的進行,穩定終點控制,實現良好的終點命中。底吹槍系數設定如圖3所示。

當總流量為360 Nm3/h時,正常每支單槍底吹流量為60 Nm3/h,其中3支底吹槍系數每支均設定為1.5,則該3支每一支實際輸出流量為90 Nm3/h。為了保證總流量不變,剩余3支底吹槍流量系數需要調小,每支系數設定為0.5,每一支實際輸出流量為30 Nm3/h。從動力學的角度來看,熔池內鋼水攪拌更加均勻,底吹攪拌無死角,更好地促進了鋼水在熔池內的流動。從生產實際來看,轉爐開吹后未出現明顯的噴濺事故,冶煉終點時爐渣變黏,爐渣全鐵進一步的降低。同時,冶煉過程脫磷效果進一步提升,減少了終點磷高補吹的現象,繼而進一步穩定低磷鋼種終點控制水平。

5 結語

隨著鋼鐵行業的不斷轉型發展,以客戶需求為導向的市場背景迫使公司不斷提高產品等級,大力發展超低磷鋼是煉鋼生產的發展趨勢,通過工藝技術創新來降低生產成本也成為當下的必由之路。隨著濟鋼的全面停產,大部分高附加值產品也不斷由萊鋼承接生產,包括油罐用鋼、貝斯耐磨鋼、高強鋼、水電用鋼、 海洋用鋼等,品種鋼中低磷鋼的需求不斷增加。經過工藝的優化創新,我們在低磷鋼種生產過程中終點穩定控制水平進一步提升,磷含量穩定控制在0.001 2%以內。轉爐冶煉低磷鋼種各類消耗不斷降低,其中石灰消耗控制在38 kg/t左右,轉爐總渣量控制在85 kg/t左右,終點磷合格率達到98%以上,真正的實現了成本的有效節約及產品質量的穩步提升。

參考文獻

[1] 朱英雄,鐘良才,蕭忠敏.復吹轉爐深脫磷技術在國內的應用與進展[J].煉鋼,2013,29(4):1-6.

[2] 姜迪剛.120 t轉爐雙渣留渣操作工藝實踐[J].江西冶金,2014,34(2):19-21.

[3] 李翔,包燕平,王敏,等.轉爐留渣雙渣工藝脫磷階段成渣路線研究[J].煉鋼,2016,32(1):6-11.

- 上一篇:SPHC鋼硅窄成分控制 下一篇:石鋼高品質軸承鋼生產工藝研究

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁