SPHC鋼硅窄成分控制

來源:2019煉鋼生產新工藝新技術新產品研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

SPHC鋼硅窄成分控制趙永安 王漸靈 于朋(鞍鋼集團朝陽鋼鐵有限公司,遼寧朝陽,122000) 摘 要:針對低碳硅鋁鎮靜鋼SPHC硅含量窄成分控制進行研究,結果表明控制硅含量的關鍵點在于:轉爐…

SPHC鋼硅窄成分控制

趙永安 王漸靈 于朋

(鞍鋼集團朝陽鋼鐵有限公司,遼寧朝陽,122000)

摘 要:針對低碳硅鋁鎮靜鋼SPHC硅含量窄成分控制進行研究,結果表明控制硅含量的關鍵點在于:轉爐控制下渣量、LF控制各階段合適的鋼水Als含量、降低入精煉S含量、減少精煉處理時間。通過以上措施,SPHC鋼硅窄成分控制取得了較好的效果。

關鍵詞:SPHC;低硅鋁鎮靜鋼;窄成分控制

Control of narrow Silicon composition in SPHC steel

Zhao Yongan,Wang Jianling

(Ansteel Group Chaoyang Iron & Steel Co. Ltd.,Chaoyang,122000,Liaoning,China)

Abstract: Study on the control of narrow Silicon content in SPHC sedation steel with low carbon Silicon aluminum.The results show that the key point of controlling Silicon content is: reducing amount ofthe ladle slag,LF controls appropriate steel Als content at all stages,reduce S content in refining,Reduce refining processing time.Adoption of the above measures,SPHC steel narrow Silicon component control has achieved good results.

Key words:SPHC;Low Silicon aluminum sedation steel; Narrow component control

1 前言

鞍鋼集團朝陽鋼鐵有限公司(以下簡稱朝陽鋼鐵)現擁有2座板坯連鑄機,生產鋼種主要包括普碳系列鋼、集裝箱鋼、低碳以及低碳鋼等,目前,國內外對低碳低硅鋼的需求日益增大,其中SPHC鋼是用途廣泛的熱軋鋼種之一,朝陽鋼鐵2018年SPHC鋼種產量占總產量的58.52%。因此,SPHC系列低碳低硅鋼的成分控制影響到整個生產線產品的品質,其中以硅含量的控制顯得尤其突出。

目前朝陽鋼鐵SPHC鋼種Si含量內控為0.05%以下,窄成分控制目標為0.03%以下,通過一系列措施,目前SPHC鋼種硅含量小于0.03%比例由45%提升至80%以上。

2 設備概況和工藝流程

2.1設備概況

朝陽鋼鐵主要工藝設備包括:單噴顆粒鎂鐵水脫硫站2座,120t頂底復吹轉爐2座,120tLF精煉爐2座,ASP1700連鑄機2臺。

2.2工藝流程

優質低碳低硅鋼的工藝流程為:鐵水預處理一120t頂底復吹轉爐冶煉一LF精煉一薄板坯連鑄一加熱一熱軋一分卷一包裝。

3 SPHC鋼的化學成分及性能

SPHC屬于低碳、低硅、供冷軋用的鋼種,多用于沖壓和面板成形等深加工用材,因此要求鋼材的延伸性能要好。為了保證鋼材的性能(較低的強度和較好的鍍鋅、彩涂效果),內控要求在0.05%以下。成分要求見表1。

表1 SPHC鋼種成分要求

化學成分/% | C | Si | Mn | P | S |

企業標準 | ≤0.12 | ≤0.05 | ≤0.60 | ≤0.030 | ≤0.020 |

內控 | 0.025~0.06 | ≤0.05 | ≤0.25 | ≤0.020 | ≤0.015 |

Si元素對鋼板的涂鍍性能有著重要的影響,鋼中Si含量大于0.04%時,高溫涂鍍板面上形成氧化膜,很難被還原,涂鍍后表面生成很厚的灰白色鍍層,其粘附性能差,Si含量高了還會影響鋼的可塑性和韌性。所以控制好鋼水中Si元素,就能夠提高低碳低硅鋼的質量。

4 控制回硅的措施

4.1 原材料成分控制

4.1.1 鐵水成分

朝陽鋼鐵的鐵水質量經常發生波動,鐵水條件及精煉初始成分如下表2、表3:

表2 鐵水條件

成分 | C | Si | Mn | P | S |

含量% | 3.96~7.38 | 0.16~0.69 | 0.15~0.32 | 0.056~0.155 | 0.010~0.066 |

平均含量% | 5.22 | 0.38 | 0.22 | 0.102 | 0.033 |

表3 精煉初始成分

成分 | C | Si | Mn | P | S |

含量% | 0.017~0.048 | 0-0.02 | 0.09~0.19 | 0.005~0.19 | 0.022~0.086 |

平均含量% | 0.033 | 0.006 | 0.13 | 0.012 | 0.043 |

精煉處理前S含量分布在0.022%~0.086%,平均0.042%;成品S含量在0.002%~0.012%,平均S含量0.006%。鋼水進精煉站硫普遍偏高,LF 精煉爐脫硫任務重,控硅難度大。LF精煉爐脫硫量越大,成品硅含量越高,因此從控硅角度講應降低入爐鐵水及廢鋼S含量,確保轉爐供LF爐鋼水中較低硫含量,減輕LF爐脫硫壓力。

4.1.2 石灰成分

目前朝陽鋼鐵使用自產石灰及石灰小粒,理化指標見表4

表4 自產石灰、石灰小粒理化指標

成分 | CaO | MgO | SiO2 | S | Ig | 活性度 |

石灰% | 87.5 | 4.91 | 1.00 | 0.033 | 5.95 | 340 |

石灰小粒% | 86.2 | 5.06 | 1.11 | 0.035 | 6.83 | 328 |

精煉用石灰小粒SiO2含量為1.11%,符合石灰小粒(w(SiO2)<2 )標準,并控制原材料帶人的SiO2量,滿足現有生產需求。

4.2 轉爐下渣量控制

轉爐冶煉為氧化性氣氛,鐵水中的硅元素經過轉爐冶煉后幾乎全部氧化進入渣中,轉爐終渣中w(Si02)一般為7%~17%,平均含量12.8%。因此,控制鋼水硅含量首先在于出鋼過程中減少下渣量,避免渣中存在大量的Si02,下渣量與SPHC 硅含量成正比關系(見圖1)

從圖1可以看出,隨著LF前渣厚的增加,SPHC中包Si含量逐漸增加。

朝陽鋼鐵轉爐采取頂底復吹,冶煉低碳鋼終渣w(FeO)<20 ,嚴格控制出鋼時間3 min以上,不散流,否則更換出鋼口,并通過轉爐下渣檢測系統和擋渣錐擋渣從而使下渣量得到有效控制。

4.3 LF精煉操作控制

4.3.1 氬前鋼水S控制

LF爐造渣脫S化學反應方程式如下:

FeS+CaO=Fe0+CaS

3Fe0+2Al=A1203+3Fe

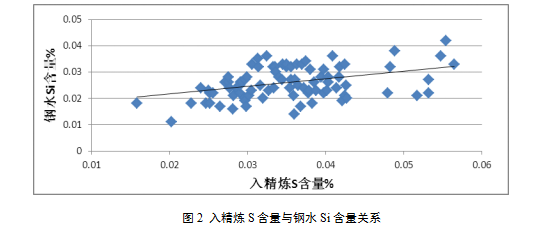

由于低碳低硅鋼SPHC是鋁鎮靜鋼,若是轉爐出鋼S含量高,在LF處理周期固定的情況下,精煉需更快造成白渣以降低鋼中S含量,過多過快的加入鋁粒導致渣中SiO2快速被還原,因此入精煉S對低硅鋼回硅有一定影響,入精煉S含量與鋼水Si含量關系見圖2。

由圖2可以看出隨著入精煉S含量的增加鋼水Si含量有上升趨勢,尤其是當入精煉S大于0.030%時,中包Si含量大于0.03%比例明顯增加。因此降低LF前S含量控制在0.03%以下對控制精煉回Si有利。

4.3.2 入精煉前氧含量控制

精煉前氧含量高的爐次,一般其頂渣的氧化性較強。在處理過程中為達到還原渣效果需加入更多的鋁線段及鋁粉進行渣的脫氧,渣中的Si02也將被A1還原成Si,進入鋼水中,導致LF爐處理過程回Si。

4.3.3 精煉Al含量控制

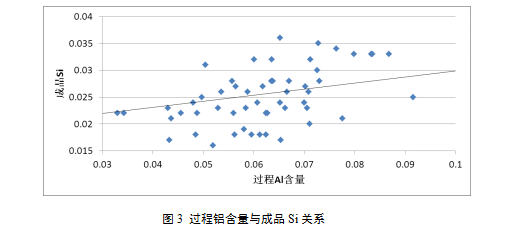

精煉處理過程,鋁線段及鋁粉加入量大,爐次過程Als偏高,促進了鋼渣中SiO2與鋁發生還原反應,從而增加了鋼水中Si含量,過程鋁含量與成品Si關系見圖3

從圖3中可以看出,精煉過程A1s含量與終點鋼水Si含量有一定正比關系。實際生產前期精煉過程Als控制越高,Si含量超標爐次較多,經過調整后在滿足造白渣任務的前提下,精煉LF爐注意控制Als在0.03%~0.05%,對控制回Si起到較明顯的效果。因此精煉過程Als含量控制是影響鋼水Si含量的重要因素。

4.3.4 處理周期控制

隨著精煉處理周期不同,中包Si含量有一定變化,兩者之間關系見圖4

從圖4可以看出,隨著LF處理周期的增加,中包Si呈上升趨勢,尤其是當精煉處理周期超過50min以后,中包Si含量均達到0.03%以上,因此控制LF爐處理周期是影響精煉過程回Si的主要因素。要嚴格控制精煉時間,要求控制在35~50 min。

5 結論

1)控制SPHC系列低碳低硅鋼回硅的關鍵在于轉爐工序。轉爐工序通過下渣自動檢測技術輔助,同時提高轉爐擋渣成功率,有效地控制了下渣量,使精煉進站渣厚控制在65mm以內。

2)精煉處理過程中要合理控制造渣脫氧劑的加入量,過程[Als]含量在0.03%~0.05%。

3)精煉前S對LF控Si有一定的影響,因此應盡可能降低精煉前S含量,保證前S含量控制在0.03%以下。

4)精煉前O含量高以及頂渣氧化性強會導致LF爐處理過程回Si嚴重。

5)LF處理周期不宜超過50min,否則會使鋼中Si明顯增加。

- 上一篇:河鋼煉鋼技術進步與展望 下一篇:非雙聯法冶煉低磷鋼種工藝優化與實踐

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁