低碳低硫管線鋼B類夾雜物的控制研究

來源:2019煉鋼生產新工藝新技術新產品研討會|瀏覽:次|評論:0條 [收藏] [評論]

低碳低硫管線鋼B類夾雜物的控制研究李海軍 曹余良 張小偉(南京鋼鐵股份有限公司,江蘇南京,210035) 摘 要:通過對鐵水預處理、轉爐冶煉、精煉渣系等煉鋼工藝的系統優化,低碳低硫管線…

低碳低硫管線鋼B類夾雜物的控制研究

李海軍 曹余良 張小偉

(南京鋼鐵股份有限公司,江蘇南京,210035)

摘 要:通過對鐵水預處理、轉爐冶煉、精煉渣系等煉鋼工藝的系統優化,低碳低硫管線鋼B類夾雜物的合格率得到穩定提升,成功解決了鋁脫氧低碳低硫管線鋼,冶煉鋼水B類夾雜物高的難點,大大提高了管線鋼的成材率。

關鍵詞:鋁脫氧,造渣,管線鋼,夾雜物

1 前言

隨著石油、天然氣等管線鋼需求行業的迅速發展,其對管道用鋼管的可靠性要求越來越高,不僅要求具有高強度、高的低溫止裂韌性及良好的焊接性,還對鋼板中夾雜物要求越來越高,大部分客戶要求所有夾雜物類型控制在2.0級以內,由于管線鋼都是鋁鎮靜鋼,夾雜物主要類型為B類(Al2O3系)夾雜物,因此控制好B類夾雜物,對控制整個管線鋼夾雜物至關重要。

2 生產工藝

低碳低硫類高級別管線鋼的煉鋼工藝流程為:鐵水倒罐→鐵水預處理→轉爐冶煉→出鋼脫氧合金化→LF精煉爐→RH真空爐→鈣處理→板坯連鑄。

3 非金屬夾雜物的評級標準

鋼中非金屬夾雜物對鋼的承載能力、塑性、沖擊韌性及耐腐蝕性等都會產生不利影響,顯著降低鋼的疲勞強度,而非金屬夾雜物作為裂紋源是鋼產品產生疲勞破壞的主要原因。

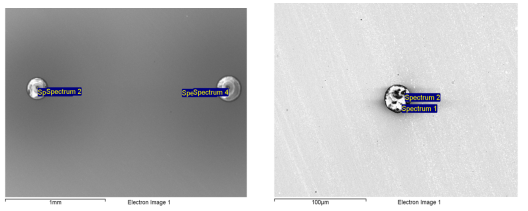

文中引用GB/T 10561 -2005/ISO 4697:1998(E)《鋼中非金屬夾雜物含量的測定標準評級圖顯微檢驗法對夾雜物進行評級》,如圖1所示。常見的夾雜物分成A、B、C、D、DS五種類型。常見夾雜物的電鏡實物分析見圖2所示。

圖1 夾雜物評級標準

圖2 鑄坯試樣的大型夾雜物

各類夾雜物的類型和形態如表1所示。目前對A類MnS夾雜的控制主要通過超低硫含量控制、鈣處理對夾雜物的變性、輕壓下控制中心偏析等措施,控制技術已基本成熟。本文主要針對氧化鋁B類夾雜物的控制,進行煉鋼工藝操作的優化,從而穩定鋼水夾雜物的控制水平。

表1 各類夾雜物的類型與形態

序號 | 類別 | 類型 | 形態 |

1 | A | 硫化物 | 具有高的延展性,有效寬范圍形態比(即:長度/寬度)的單個灰色夾雜物, 一般端部呈圓角 |

2 | B | 氧化鋁 | 大多數沒有變形,帶角的,形態比小(一般<3),黑色或帶藍色的顆粒, 沿軋制方向排成一行(至少有三個顆粒) |

3 | C | 硅酸鹽 | 具有高的延展性,有效寬范圍形態比(一般≥3)的單個呈黑色或深灰色夾雜物, 一般端部呈銳角 |

4 | D | 球狀氧化物 | 不變形,帶角或圓形的,形態比小(一般<3), 黑色或帶藍色的無規則分布的顆粒 |

5 | DS | 單顆粒球狀類 | 圓形或近似圓形,直徑≥13μm的單顆粒夾雜物 |

針對B類氧化鋁夾雜的特性,結合煉鋼生產實踐,以150噸轉爐、150噸鋼包爐冶煉X70級別管線鋼為例,X70管線鋼主要化學成分見表2,煉鋼冶煉控制如下:

表2 X70主要化學成份(%)

成分 | C | Mn | Si | P | S | Alt |

內控 | 0.05~0.07 | 1.55~1.65 | 0.25~0.35 | ≤0.013 | ≤0.0020 | 0.015~0.05 |

目標 | 0.060 | 1.60 | 0.30 | ≤0.010 | ≤0.0010 | 0.040 |

4.1 轉爐冶煉工藝

(1)鐵水預處理操作。入爐鐵水須經脫硫預處理并扒渣干凈,要求[S]≤0.002%,控制廢鋼中雜質(廢鋼中[S] ≤0.015%),降低轉爐出鋼硫含量,減輕LF爐工序造強還原渣的脫硫負擔。

(2)溫度和碳含量控制。吹煉終點溫度大于1620℃,終點[C]≤0.035%,終點控制見表3。

表3 轉爐終點成分(%)

爐號 | 溫度 | 氧 | 碳 | 磷 | 硫 |

01 | 1632℃ | 0.0864% | 0.032% | 0.0101% | 0.0097% |

02 | 1625℃ | 0.0907% | 0.030% | 0.0095% | 0.0089% |

(3)擋渣操作。嚴格控制出鋼過程中的下渣量,控制下渣量≤2.5kg/t,降低轉爐出鋼頂渣氧含量,提高LF脫硫效率。

(4)出鋼造渣。出鋼過程加入復合精煉渣和石灰進行對鋼包頂渣改質,復合精煉渣(復合精煉渣成分:CaO 55%~65%、Al2O3 27%~37%、SiO2≤8.0%、H2O≤0.5%、N≤0.05%)加入量噸鋼5Kg,石灰加入量噸鋼4Kg。

(5)出鋼脫氧。出鋼過程采用鋁塊脫氧,根據轉爐吹煉終點氧含量(副槍TSO值)加入鋁塊。按噸鋼0.25kg鋁塊平衡鋼水中0.010%氧的量加入鋁塊,即:鋁塊加入量=終點氧含量(TSO值)×0.25×鋼水量(t)。鋁塊加入時間:出鋼開始→出鋼總時間1/10至1/6加造渣料→出鋼總時間1/3加鋁塊→出鋼總時間1/2加合金→鋼結束。出鋼渣料合金化后的鋼水成分見表4。

表4 合金化后鋼水成分

爐號 | 精煉渣 | 石灰 | 鋁塊 | 碳 | 磷 | 硫 |

01 | 753kg | 607kg | 325kg | 0.034% | 0.0114% | 0.0058% |

02 | 746kg | 603kg | 340kg | 0.033% | 0.0107% | 0.0062% |

(6)鋼包底吹氬氣控制。出鋼過程鋼包底吹氣體流量為200~300 NL/min,出鋼時間控制在4.5~6.0 min。

4.2 精煉爐冶煉工藝

(1)LF爐前期操作。鋼水到處理工位后,調整鋼包底吹流量200~300 NL/min。供電化渣3~5 min后加入石灰2.5 kg/噸鋼、鋁絲0.25 kg/噸鋼,取鋼水樣分析成分,繼續下電極升溫。

(2)LF爐中期過程控制。根據LF爐第一個鋼樣成分(處理時間10~11 min左右),觀察渣況粘稠情況,加入合適石灰和鋁絲造渣脫硫,石灰加入量噸鋼小于2.5 Kg,噸鋼鋁絲加入量0.30 kg,脫硫過程氬氣流量300~400 NL/min,喂鋁線調整鋼液鋁含量,喂鋁線控制氬氣流量30~50 NL/min,鋁線喂入量:以冶煉過程鋼水中鋁含量保持在0.050~0.070%范圍來控制鋁線喂入量,根據目標鋼種的成分進行合金化,升溫6~8 min取樣分析,下電極繼續升溫脫硫。

(3)LF爐中后期過程控制。根據LF爐第二個鋼樣成分(處理時間25 min左右),鋼水溫度1640 ℃以上,觀察渣況粘稠情況,加入合適石灰和鋁絲造渣脫硫,石灰加入量噸鋼小于2.0 Kg,噸鋼鋁絲加入量控制在0.30 kg以內。提起電極,蓋好LF爐蓋,鋼包底吹氬氣流量調整至600 NL/min,攪拌5 min進行強脫硫。取鋼水樣分析,喂鋁線調整鋼液鋁含量,鋁線喂入量:以冶煉過程鋼水中鋁含量保持在0.040~0.050%范圍來控制鋁線喂入量,加入合金進行合金化微調(確保合金成分達到鋼種目標要求);根據分析結果重復第三步驟。LF爐加料情況及LF爐結束分析的爐渣成分見表5和表6。

表5 LF爐加料情況(kg)

爐號 | 鋁絲 | 石灰 | 鋁線 | 石英砂 |

01 | 65 | 600 | 350 | 180 |

02 | 70 | 700 | 380 | 180 |

表6 LF爐結束渣成份(%)

爐號 | TFe | SiO2 | CaO | MgO | Al2O3 | S | MnO | R | 渣顏色 |

01 | 0.77 | 9.05 | 52.98 | 5.08 | 29.62 | 0.46 | 0.09 | 5.85 | 灰綠 |

02 | 0.73 | 8.95 | 53.59 | 5.13 | 29.93 | 0.47 | 0.10 | 5.98 | 灰綠 |

(4)RH真空處理。鋼水到達RH爐處理工位后,測溫取樣,開始抽真空處理,真空度降低至150 Pa以內,保持時間大于15 min,RH真空處理過程,鋼包底吹氬氣流量控制在5~10 NL/min。

(5)鈣處理及軟攪拌。RH真空結束后,為了保證夾雜物變性去除,鋼水中喂入純鈣線150米/爐;鈣處理結束軟攪拌18 min以上,軟攪拌底吹流量控制:10 NL/min。真空軟攪拌結束后取最終樣進行確認,終點鋼水主要成分見表7。

表7 RH終點鋼水主要成份(%)

爐號 | C | Mn | P | S | Si | Alt | Ca |

01 | 0.062 | 1.59 | 0.0121 | 0.0009 | 0.29 | 0.034 | 0.0022 |

02 | 0.058 | 1.63 | 0.0117 | 0.0008 | 0.31 | 0.031 | 0.0023 |

4.3 連鑄工藝

1)開澆前8分鐘中包開始吹氬,排除中間包空氣,防止二次氧化。

(2)每爐鋼水在大包回轉臺鎮靜時間不少于4 min。

(3)全程采用保護澆注工藝,保證鑄坯質量。

(4)對鋼板進行取樣跟蹤分析夾雜物控制情況見圖4所示。

圖4 鋼板夾雜物情況

5 結束語

通過鐵水預處理深脫硫扒渣,出鋼鋁塊深脫氧和復合精煉渣頂渣改質;LF精煉爐鋁絲渣脫氧、石灰造渣、喂鋁線微調鋼水中鋁調整鋼包頂渣堿度,結合LF爐冶煉過程全程合理的氬氣底吹控制,充分發揮脫硫的冶金熱力學和動力學條件,把擴散脫氧和沉淀脫氧進行有機結合,降低鋼包頂渣堿度,提高渣系活度,促使對B類夾雜物的吸附;RH真空爐保持高真空脫除鋼水中氣體,同時促使夾雜物進一步聚集長大去除,優化RH處理結束鈣處理量,對夾雜充分變性,通過合理的軟攪拌工藝(時間、流量),確保夾雜物快速上浮、去除。鑄坯內部質量良好,鋼板粗、細系B2.0以內夾雜物合格率99.50%以上。

參考文獻

[1] 戰東平,張慧書.超低硫X65管線鋼中非金屬夾雜物研究[J]. 鑄造技術, 2006, 27(9): 906-909.

[2] 李正邦. 超潔凈鋼的新進展[J]. 材料與冶金學報, 2002, 1(3): 161-165.

[3] Henry EISERMANN,Klaus SCHWERDFEGER.Squeezing Segregation in Continuous Casting of Steel Slabs Caused by In-line Thickness Reduction[J]. ISIJ International2006:46(10):75-81

[4] 潘秀蘭,郭艷玲,王艷紅.國內外純凈鋼生產技術的新進展[J].鞍鋼技術,2003(5):9-11.

- 上一篇:轉爐冶煉鋼水氮含量淺析 下一篇:工業低溫循環水余熱回收技術的開發與應用

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁