精煉工序水介質的優化使用

來源:2019煉鋼生產新工藝新技術新產品研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

精煉工序水介質的優化使用錢啟亮(南京鋼鐵股份有限公司第一煉鋼廠)摘 要:通過對精煉車間水介質用量大原因進行分析,重點從設備安全,改造成本,改造后操作方便等方面考慮。主要針對3#LF爐…

精煉工序水介質的優化使用

錢啟亮

(南京鋼鐵股份有限公司第一煉鋼廠)

摘 要:通過對精煉車間水介質用量大原因進行分析,重點從設備安全,改造成本,改造后操作方便等方面考慮。主要針對3#LF爐設備水和1#RH爐濁環水用量進行優化,通過對設備本體的改造,以及與能源中心水處理的協調,以達到降低水介質用量的目的。

關鍵詞:LF爐,水冷爐蓋,進水管,RH爐,變頻,水耗

Optimization and Application of Water medium in Refining Workshop

Qian Qiliang

(First steel Plant)

Abstract:By analyzing the reason why the amount of water medium in the refining workshop increased,The key points from the safety of equipment,the cost of renovation,the convenience of the renovation and so on. Mainly aimed at the optimization of the water and water use of the 3# ladle furnace equipment and 1#RH furnace,through the transformation of the equipment body and the coordination of water treatment with the energy center to reduce the use of water medium.

Key words:ladle furnace;water-cooled cover;inlet water pipe;RH furnace;frequency conversion;water consumption

1 前言

第一煉鋼廠3#LF爐是雙爐蓋電極旋轉式鋼包爐,此種設計大大節約了現場的場地,使得廠房更加緊湊,但由于是雙爐蓋使得現場的設備與能耗都相應增加。1#、2#LF爐與3#LF都是150噸的爐子,但1#,2#LF爐的水耗大約在320噸∕小時,而3#為600噸∕時,水耗將近2倍。1#RH爐抽真空時濁環水流量必須高于1200m3/h,才能保證真空系統冷卻和水環泵正常運轉,真空結束后濁環水流量可以適當降低。目前1#RH爐濁環水流量一直保持1200m3/h,改造成自動控制后可以實現大幅降本。為此在現有條件下,通過對3#LF爐和1#RH爐設備進行改造,對水介質優化使用,以達到降低水介質消耗,降低噸鋼成本,為企業的創利打好基礎。

2 3#LF爐設備水優化使用

2.1 原因分析

擁有兩個爐蓋。由于3#LF爐是雙爐蓋電極旋轉式鋼包爐,兩個爐蓋分別為兩個工作位,一套電極加熱系統,通過旋轉電極的方式來實現,鋼水在不同工作位的處理。由于多出一個水冷爐蓋必然使得爐蓋冷卻水的用量增加了一倍。目前我們車間LF爐一個水冷爐蓋的用水量在184噸/小時。因此3#LF爐的水冷爐蓋用水量約在370噸/小時,是1#、2#LF爐的兩倍左右。

由于采用的是旋轉電極的方式,使得3#LF爐的電極橫臂、水冷電纜、電極立柱等都較原有的1#、2#LF爐設備大。目前3#爐的電極橫臂、水冷電纜等的水總量約為234噸/小時,而目前1#、2#LF爐的電極橫臂、水冷電纜等的水總量約為134噸/小時。由于3#LF爐本身電極加熱系統的型號規格都較1#、2#LF爐大,因此在保證設備安全的冷卻條件下,所用冷卻水量大也是符合實際的。

3#LF爐的變壓器是32MVA,較1#、2#LF爐26MVA的變壓器大,因此3#LF爐變壓器所需要的冷卻水用量約100噸/小時,也比1#、2#LF爐大許多。

2.2 改進措施

隨著公司節能降耗要求越來越高,當從操作層面進行經濟操作和按時停送水,以及現場確保無漏水等措施已經不能滿足不斷下降的能耗指標,必須從技術層面根本解決水耗高的問題。從前面的水耗分析,我們可以得出3#LF爐降低水耗最大的空間在爐蓋用水上。主要思路是:在生產過程中只需確保生產工位的爐蓋冷卻水正常按設計流量184噸/小時供應,等待位(即不生產工位)的爐蓋冷卻水只按最低安全水流量84噸/小時保證,避免因生產完后由于冷卻水的變化而導致爐蓋溫度過高,從而造成對設備的損壞。電極橫臂、水冷電纜及變壓器的冷卻水,由于都是單套,因此不能有效的減少水耗。2012年中修對3#LF爐爐蓋冷卻水管道做了如下改造:

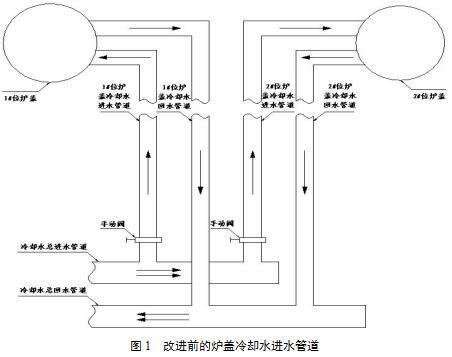

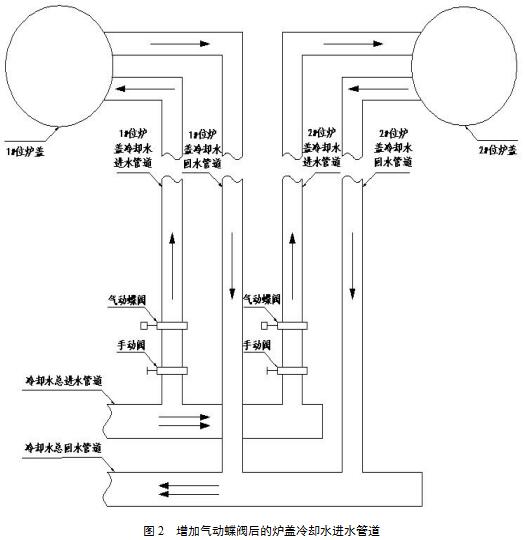

2.2.1在爐蓋冷卻水進水管道上增加氣動蝶閥

原來3#LF爐2個工位爐蓋冷卻水進水管道上各只有一個手動閥(如圖1所示),主要用于檢修時停爐蓋冷卻水的,正常生產不檢修時手動閥處于常開狀態。現在2個工位爐蓋冷卻水進水管道上各增加一個氣動蝶閥(如圖2所示),并在程序中跟電極旋轉裝置限位進行連鎖。當電極旋轉至1#工位時,1#位氣動蝶閥打開,2#位氣動蝶閥關閉;當電極旋轉至2#工位時,2#位氣動蝶閥打開,1#位氣動蝶閥關閉。這樣既保證了生產工位的爐蓋冷卻水流量正常,又減少了等待位的爐蓋冷卻水流量,從而達到節約水耗的目的。

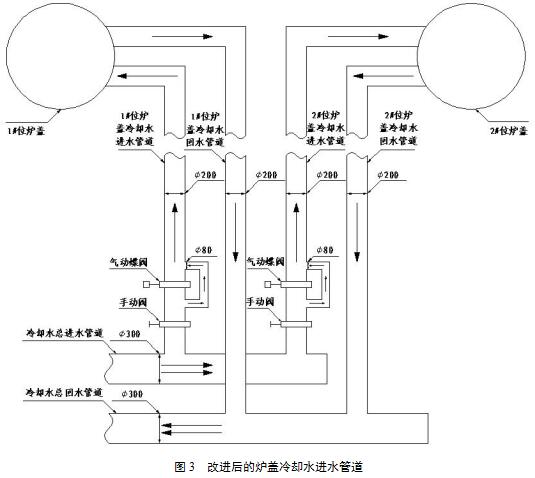

2.2.2在爐蓋冷卻水進水管道上氣動蝶閥旁增加旁路

在某個工位鋼水處理結束后通過控制氣動蝶閥關閉來切斷該工位爐蓋的冷卻水供應確實是達到了節約水耗的目的了,但是鋼水剛處理結束時,爐蓋還是有較高的溫度,如果這時候完全停掉爐蓋冷卻水的話,會導致爐蓋溫度過高,從而造成對設備的損壞,這樣就與我們降低成本的目的相悖。因此我們通過在氣動蝶閥旁增加旁路(如圖3所示)來完善。原來爐蓋冷卻水進水管道管徑為200mm,而我們增加的旁路管徑為80mm。當某工位處理結束后,電極旋轉至另一個工位,此時該工位爐蓋冷卻水進水管道上的氣動蝶閥關閉,主管道被截斷,這時只通過旁路提供爐蓋冷卻水。理論上主管道提供爐蓋冷卻水時的水耗約為184噸/小時,而使用旁路提供爐蓋冷卻水時的水耗約為84噸/小時,這樣既降低了等待位爐蓋冷卻水的消耗量,達到了節約水耗的目的,又保證了等待位爐蓋冷卻水的最低安全水流量,避免了因生產完后由于冷卻水的變化而導致爐蓋溫度過高,從而造成對設備的損壞。

2.3 改進效果

通過本次改進,使用效果顯著。原來3#LF爐平均水耗約為600噸/小時,其中水冷爐蓋用水量約為370噸/小時。經過改進后,現3#LF爐平均水耗約為510噸/小時,其中水冷爐蓋用水量約為280噸/小時,比改進前節約了約90噸/小時,在不改變設備運行狀況的前提下完全達到了節能降耗的改進目的。

3 1#RH爐濁環水變頻改造

3.1 原因分析

1#RH爐抽真空時濁環水流量必須高于1200m3/h,才能保證真空系統冷卻和水環泵正常運轉。而抽真空結束后,濁環水流量只需要保持最低流量即可。但由于設計原因,濁環水水泵只能按照固定流量供水,所以目前1#RH爐濁環水流量一直保持在1200m3/h。處理1爐鋼水需要約40分鐘,其中抽真空的時間僅約15分鐘,存在很大的降本空間。

3.2 改進措施

目前1#RH爐基本上是滿負荷生產,所以從經濟操作和按時停送水等方面已經不能滿足不斷下降的能耗指標,必須從技術層面實現水耗的降本。從前面的水耗分析,我們可以得出1#RH爐降低水耗最大的空間在濁環水上。主要思路是:正常抽真空時濁環水流量保證在1200m3/h,而在抽真空結束后,濁環水流量降至600m3/h,下爐抽真空時再恢復到1200m3/h。2017年大修中對1#RH爐濁環水進行如下改造:

3.2.1 對濁環水水泵電機進行變頻改造

聯系能源中心水處理,將1#RH爐濁環水供水的水泵電機更換成變頻電機,同時對控制系統進行變頻改造,使得濁環水的流量能夠實現自動控制。

3.2.2 和操作畫面進行連鎖

將能源中心水處理的濁環水水泵電機控制系統與1#RH爐的操作畫面進行連鎖。當抽真空時,操作畫面點擊“真空開始”按鈕,水泵電機自動提速,濁環水流量增加至1200m3/h;當抽真空結束,操作畫面點擊“真空結束”按鈕,水泵電機自動降速,濁環水流量減少至600m3/h。這樣既保證了抽真空時濁環水的正常供應,又減少了抽真空結束后的濁環水消耗,從而達到節約水耗的目的。

3.3 改進效果

通過本次改進,使用效果顯著。原來1#RH爐平均每月濁環水水耗約為64萬噸,經過改進后,現1#RH爐平均每月濁環水水耗約為44萬噸,比改進前節約了約20萬噸/月,在不改變設備運行狀況的前提下完全達到了節能降耗的改進目的。

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁