提高連鑄板坯內部質量的實踐

來源:2019煉鋼生產新工藝新技術新產品研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

提高連鑄板坯內部質量的實踐夏贊平 肖太平 劉欣(九江萍鋼鋼鐵有限公司,江西九江,332500) 摘 要:本文主要講述了九江煉鋼廠從設備和工藝兩方面開展的提高板坯內部質量的實踐,實踐結果…

提高連鑄板坯內部質量的實踐

夏贊平 肖太平 劉欣

(九江萍鋼鋼鐵有限公司,江西九江,332500)

摘 要:本文主要講述了九江煉鋼廠從設備和工藝兩方面開展的提高板坯內部質量的實踐,實踐結果表明:通過提高輥縫精度的控制與優化鋼水成分、優化電磁攪拌電流大小與電攪輥位置、改善二次冷卻效果、進行低過熱度澆鑄以及提高恒拉速合格率、優化結晶器與足輥水流量、調整結晶器錐度等措施有效改善了鑄坯內部質量,2017年9月,由于板坯內部缺陷所產生的板材非計劃率降低至0.12%,與2016年相比非計劃率下降了75%以上。

關鍵詞:板坯;內部質量;輥縫精度;成分;電磁攪拌;二次冷卻;過熱度;恒拉速

Practice of Improving the Internal Quality of Continuous Casting Slab

Xia Zanping,Xiao Taiping,Liu Xin

(Jiujiang Pingxiang Iron and Steel Co. Ltd.,Jiujiang 332500 China)

Abstract:The paper mainly describes the practice of improving the interior quality of the slab from equipment and process. Results show that by improving the roll gap control and optimizing the chemical composition, optimizing the current and position of EMS, improving the secondary cooling, for low surperheat casting and improving the constant casting rate, optimizing the flow rate of mold and foot roller, adjusting the mold taper, the internal quality of the slab has been improved effectively. September 2017, the proportion of plate defects caused by internal defects of billet has been reduced to 0.12% which has been reduced to 75% compared 2016.

Key words: slab; interior quality; roll gap; chemical; EMS; secondary cooling; surperheat; constant casting

1 前言

目前中厚板應用較廣泛,高層建筑、碼頭起重設備、船舶、海上石油平臺等項目均有應用,國內諸多大型鋼鐵企業都保有一定數量的中厚板產量[1]。在中厚板生產過程中,各鋼鐵企業都遇到了各種鋼板內部質量問題,如板材分層、板材內部裂紋夾雜、板材拉伸試樣延伸率不合等,均會嚴重影響板材效益。大量研究表明,板材內部質量問題根源在于連鑄坯內部存在質量缺陷,因此,改善板坯內部質量、提高鑄坯質量合格率是改進板材質量、提升板材效益的關鍵。

2 現狀描述

九江萍鋼鋼鐵有限公司九江煉鋼廠(以下簡稱:九鋼)目前擁有一臺年產量150萬噸的單流弧形連鑄機,鑄機配備二冷區電磁攪拌、動態輕壓下、二冷區動態配水等系統,鑄坯常規斷面厚度為170mm和250mm,寬度為1900mm和2100mm。九鋼板坯連鑄機設備參數見表1。

表1 九鋼板坯連鑄機設備參數

項目 | 設備參數 |

機型 | 直結晶器連續彎曲連續矯直弧形板坯連鑄機 |

連鑄機臺數×流數 | 1×1 |

連鑄機基本弧半徑 | 10 m |

結晶器長度 | 900 mm |

澆鑄厚度 | 170、250 mm |

寬度 | 1900、2100mm |

鑄機支撐長度 | ~31.7 m |

冶金冷卻方式 | 全水+氣水霧化冷卻,二冷噴淋邊部控制 |

振動方式 | 液壓振動 |

生產品種 | 低合金結構鋼、船板鋼等 |

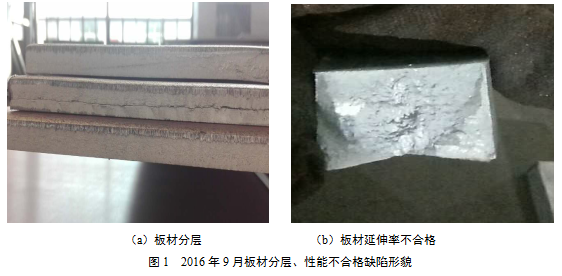

2016年,九鋼中厚板在生產過程中出現了大量質量不合格品,質量缺陷類型主要為板材分層缺陷、延伸率彎曲不合格造成物理性能不合格缺陷,缺陷形貌如圖1所示。板材質量問題增加了九鋼板材生產成本,降低了板材產量與市場占有率。作為九鋼的一項發展戰略,質量問題已嚴重阻礙了板材的發展,亟待改進。

3 板材缺陷原因分析

板材發生質量問題后,煉鋼廠及時對該時間段的鑄坯低倍質量進行了跟蹤,發現鑄坯內部均存在3種缺陷:中間裂紋較嚴重,中心偏析明顯,鑄坯兩側均存在三角區裂紋,如圖2所示。

為進一步確定造成板材質量問題的原因,煉鋼廠協同檢測部對板材缺陷部位取樣進行金相分析,如圖3所示。結果表明,板材質量缺陷是由于在厚度中部存在嚴重的成分偏析,以及偏析帶分布的M硬相組織、微裂紋。

由此可見,造成我廠板材質量問題的根源是鑄坯內部存在嚴重的中間裂紋、成分偏析和鑄坯兩側存在三角區裂紋。為此,九鋼從設備和工藝兩方面開展了改善板坯內部裂紋和偏析的工作,取得了較好效果。

4 板坯內部質量改善的實踐

4.1 中間裂紋

4.1.1 扇形段輥縫和弧度精度控制

帶有液芯的鑄坯以一定的速度在鑄機內運動,運動過程中鑄坯凝固前沿會承受較多的拉應變,如鼓肚應變、矯直應變、支撐輥不對中應變、熱應變等,當應變超過某一臨界值即臨界應變,或拉應力超過鋼在凝固溫度附近的強度時,裂紋就會在凝固前沿形成并擴展。有學者[2,3]通過數學模型計算得出,沿鑄機長度鼓肚應變占統治地位(0.2%~0.6%),矯直應變較小(小于0.2%),支撐輥不對中應變達0.2%~0.4%。扇形段輥縫和弧度控制精度對鑄坯鼓肚量和支撐輥不對中量有決定性影響,可見,提高扇形段輥縫和弧度控制精度是改善鑄坯中間裂紋的首要因素。

為了提高輥縫和弧度控制精度,九鋼主要采取了以下措施:

(1)提高離線扇形段修復的精度要求,由±0.5mm提高到±0.3mm。實際操作中如圖4所示,將接弧板依次放置在圖中6根紅線的位置,測定每個位置處七根輥子與接弧板的間距,42個點的間距都在0.90~1.10mm時才算合格。

(2)定期對離線修復對中臺進行校水平;對離線對中臺上與段子接觸的金屬接觸面進行充分清潔;對調整高度、厚度所使用的金屬墊片進行充分清潔,確保無鐵銹或其它雜質;在調整弧度過程中確保輥子與接弧板干凈無油污;下線的扇形段必須首先將框架上的氧化鐵皮等雜質進行充分清理。

(3)停機過程中對在線的扇形段測輥縫,對輥縫控制系統進行重新標定。測量標準如圖4所示,選取扇形段第2、6根輥子,在離端部300mm處運用手持式輥縫儀測量(圖中A、B、C、D四點),確保∣A-B∣≦0.3mm、∣C-D∣≦0.3mm。完成測量后轉自動模式,設定一個合理的輥縫值,再次測量輥縫,將位移傳感器示數與輥縫儀測量值的差值作為輥縫補償值,以消除鑄機本體的機械間隙,并重復此步驟直至差值在0~0.1mm范圍內則標定完成。

(4)停機過程中對扇形段框架上積壓的氧化鐵皮進行清理,并對每個扇形段地腳螺栓進行緊固。

4.1.2 鋼水成分優化與潔凈度控制

鑄坯內部產生裂紋的直接原因是鑄坯內部總應變大于臨界應變,當臨界應變值越小則鑄坯內部裂紋敏感性越強。臨界應變值與鋼成分密切相關,Hiebler[4]等人總結得出,鋼中[Mn]/[S]增大,臨界應變增加;隨著鋼中[C]含量增加,臨界應變減小。對此,九鋼對現生產的鋼種成分標準進行了優化,即將碳含量由0.17%~0.21%優化為0.14%~0.18%,錳含量在原來的基礎上上調0.1%,并通過LF爐深脫硫處理將硫含量控制在0.015%以下。

鋼中非金屬夾雜物會破壞鋼機體連續性和均勻性,成為內裂紋的發源地,因此,提高鋼水潔凈度也是改善鑄坯中間裂紋的重要手段。九鋼生產的鋼種為硅鎮靜鋼,為了提高鋼水潔凈度,九鋼對鋼中硅元素含量進行了優化,即由0.10%~0.17%提高到0.17%~0.28%,降低了鋼中與硅平衡的氧含量,從而降低鋼中氧化物夾雜含量。同時規范了鋼包低吹氬氣的工藝操作制度,規定氬站硬吹時間不低于4min,促進脫氧合金化材料快速均勻溶解,促進初生的大顆粒夾雜物上浮;出LF爐后軟吹時間不低于8min,促進夾雜物上浮并均勻成分、溫度。

4.2 中心偏析

4.2.1 鋼水成分控制

鋼水凝固過程中,由于選分結晶形成了鑄坯化學成分的不均勻性,鑄坯中心區域碳、硫、磷含量明顯高于邊緣其它部位。因此,降低鋼中易偏析元素含量是改善鑄坯中心偏析的首要考慮因素。在4.1.2章節中已有說明,九鋼對現生產鋼種碳含量進行了優化,即由0.17%~0.21%優化為0.14%~0.18%,并通過加強對轉爐造渣及溫度制度的控制,已將磷含量控制在0.025%以下,通過LF爐深脫硫處理將硫含量控制在0.015%以下。鋼中碳、硫、磷含量的降低減輕了成分偏析程度。

4.2.2 電磁攪拌工藝參數優化

電磁攪拌技術具有能打碎樹枝晶、加速柱狀晶向等軸晶過度,加速凝固傳熱和過熱度消除,從而達到改善鑄坯固液界面溶質再分配減輕中心偏析的作用[5]。

九鋼板坯配備有二冷區電磁攪拌,原安裝位置在2段的最后一根輥子,電流大小為250~280A,生產過程中鑄坯等軸晶比率約為30%,中心偏析在C1.0及以上所占比率達到20%,可見在原工藝參數下電磁攪拌冶金效果不佳。針對此現狀,煉鋼廠對電流大小進行了優化嘗試,電流依次由以下方式進行生產實驗:280A→300A→320A→350A→380A→400A→450A,并取低倍式樣進行對比。結果表明,電流增大鑄坯內部質量有一定好轉,當電流達到400A再往上增加時效果不明顯,且電流較大時不僅負偏析明顯,也會加快電磁線圈的損壞。在增大電流效果不理想的情況下,隨即組織進行改變電磁攪拌輥位置的實驗,即將電磁攪拌輥由2段末下移至3段末,實驗結果表明,電磁攪拌輥安裝在3段末,電流大小在320A時鑄坯等軸晶比率能達到45%以上,中心偏析基本不超過C0.5級,冶金效果較好。

4.2.3 二冷區冷卻效果的改善

二次冷卻即鑄坯出結晶器后受到的冷卻,鑄坯內部質量主要在二冷區進行控制,二冷區冷卻均勻性與各區域冷卻制度對鑄坯中心偏析有較大影響。2016年9月,對二冷噴嘴進行詳細檢查時發現,平均每個澆次噴嘴堵塞數量達到35個,個別澆次超過50個,嚴重影響了二冷區冷卻的均勻性。通過跟蹤調查發現,二冷濁環水水質是導致噴嘴大面積堵塞的根本原因,通過對二冷水處理核心設備化學除油器進行改造,并調整水處理藥劑量,目前每澆次噴嘴堵塞數量已控制在15個左右,同時加強了停機過程中對堵塞噴嘴的檢查與更換工作,目前二冷工況已得到明顯改善。

二冷工況改善后,鑄坯寬度1/2處偏析較輕微,但鑄坯寬度1/4位置處出現偏析嚴重現象較頻繁,通過嘗試改變電磁攪拌參數與輕壓下參數未取得明顯效果,通過對現場情況分析發現,我廠二冷噴嘴布置方式與各區域給水方式導致了鑄坯中部冷卻較邊部強,在鑄坯中心區域完全凝固時,1/4處還存在一定量未凝固的液相,使凝固末端呈現“W”形,這是導致1/4處偏析嚴重的主要原因[6]。對此,煉鋼廠對二冷區目標溫度和邊部噴嘴型號進行了優化,如表2所示,目的是適當提高冷卻強度,減小鑄坯橫向溫度梯度和鑄坯在弧形段的鼓肚量,降低鑄坯在水平段的溫度回升,達到改善鑄坯中心偏析的目的。

表2 優化前后各區目標溫度/℃

目標溫度 | 1區 | 2區 | 3區 | 4區 | 5區 | 6區 | 7區 | 8區 | 9區 | 10區 |

優化前 | 1138 | 1103 | 1086 | 1058 | 1020 | 990 | 948 | 930 | 930 | 930 |

優化后 | 1125 | 1093 | 1076 | 1048 | 1010 | 980 | 938 | 920 | 920 | 920 |

4.2.4 過熱度與恒拉速控制

鋼水過熱度是控制鑄坯中心等軸晶區的主要措施,低過熱度時中心等軸晶區寬,使溶質元素分散在較寬范圍內的枝晶之間,減輕中心元素的聚集,減少中心偏析[7]。可見,實施低過熱度澆鑄是改善鑄坯中心偏析的重要手段。九鋼通過實施穩定轉爐吹煉操作工藝,提高出鋼溫度命中率;加強鋼包烘烤,使鋼包上線溫度達到900℃,并加快鋼包周轉頻率,減少鋼包溫降;規范鋼包底吹氬操作,穩定吹氣溫降;強化鋼包與中間包保溫工作等措施,目前中間包過熱度穩定在18~25℃的爐次占90%以上。

恒拉速澆鑄技術是衡量煉鋼生產組織及工藝質量控制水平的重要標志,拉速的頻繁波動對鑄坯內部質量有不良影響。2016年10月以前,煉鋼廠板坯恒拉速合格率不足80%,其中由于中間包溫度高不合格導致的非恒約占55%,鋼水溫度是影響恒拉速合格率的主要因素。通過實施上述一系列穩定溫度的措施,目前恒拉速合格率已達90%以上。

4.3 三角區裂紋

九鋼板坯三角區裂紋主要發生在三角區中心部位,距窄面30-40mm,通過凝固定律計算得出,三角區裂紋開始形成的位置在距結晶器彎月面以下0.92~1.52m范圍內,處在結晶器出口至足輥位置。可見,改善我廠板坯三角區裂紋需從結晶器和足輥兩方面著手。

4.3.1 結晶器與足輥冷卻效果的改善

結晶器寬面水流量與窄面水流量搭配不合理易導致鑄坯窄面鼓肚或凹陷,均會誘發三角區裂紋的產生。九鋼板坯三角區裂紋常伴有鑄坯窄側鼓肚現象,為此九鋼對結晶器水流量進行了優化,適當增加了窄側水流量,使窄側熱流密度為寬面熱流密度的0.8左右[7]。

結晶器冷卻增強后,為防止鑄坯出結晶器后足輥冷卻弱導致坯殼回溫產生鼓肚,對窄側足輥噴嘴型號進行了優化,以達到增加足輥冷卻水流量的目的。目前足輥冷卻水已由70L/min增大到100L/min,同時加強了對離線處足輥噴嘴的對中與堵塞處理工作,確保足輥處冷卻的均勻性。

4.3.2 結晶器錐度調整

結晶器錐度主要是改善結晶器傳熱,減小氣隙熱阻。結晶器錐度較小時,結晶器下口處坯殼氣隙熱阻較大,坯殼易產生鼓肚,引起三角區裂紋。為此,九鋼將板坯結晶器錐度由0.98%調整為1.01%,改善了結晶器下口處坯殼傳熱。

5 改善效果

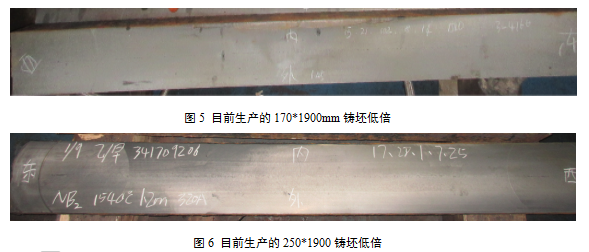

通過開展板坯內部質量改善實踐,目前板坯中間裂紋和夾雜在0.5級及以下的比率達到97%,中心偏析在C0.5級及以下所占比率達到95%,三角區裂紋基本消失,疏松縮孔輕微已不在肉眼可視范圍。圖5和圖6為目前常規斷面鑄坯低倍。

表3給出了2016年與2017年7~9月板坯內部質量導致的板材非計劃數據,由表可看出,由于板坯內部缺陷所產生的非計劃板材的數量呈明顯降低趨勢。可見,板坯內部質量確有明顯改善。

表3 鑄坯內部缺陷導致的非計劃材數據統計

時間 | 2016年 | 2017年7月 | 2017年8月 | 2017年9月 |

非計劃率/% | 0.78 | 0.34 | 0.25 | 0.12 |

6 結束語

(1)通過對扇形段離線修復區精細化管理,提高對中臺水平度、接觸面與墊片清潔度,提高了修復質量;停機過程中通過對輥縫進行標定,最大化消除鑄機機械間隙,對各扇形段氧化鐵皮進行清理,對地腳螺栓進行緊固,提高了在線輥縫控制精準度。扇形段輥縫控制精度的提高減小了鑄坯內部總應變的大小,。

(2)通過對鋼中碳含量的優化,并提高鋼中[Mn]/[S]的方式提高了鑄坯內部抗裂紋敏感性。通過對鋼中硅含量的調整,并加強了鋼包低吹氬氣的操作,有效提高了鋼水潔凈度,減少了鑄坯夾雜缺陷,減少了鑄坯裂紋源。

(3)通過對鋼水成分的優化,減少易偏析元素碳、硫、磷在鋼中的含量,從根源上減輕了成分偏析程度。

(4)通過實施對二冷區電磁攪拌電流大小與電攪輥位置參數進行優化,提高二冷水質、加強對堵塞噴嘴的更換工作以及對二冷區邊部噴嘴型號和二冷區水量進行優化的方式改善了二次冷卻效果,實行低過熱度澆鑄并提高恒拉速合格率的方式促進了鑄坯內部成分均勻分布,減輕了中心偏析。

(5)通過優化結晶器寬窄面水流量大小,改變足輥噴嘴型號的方式增加足輥水量,并適當增加結晶器錐度的方式使鑄坯窄面在結晶器下口到足輥處冷卻更加均勻、回溫較小,減輕了窄面鼓肚量,改善了三角區裂紋。

參考文獻

[1] 孫齊松,王新華,王國連.中厚板延伸率不合格試樣斷裂機理研究[J].物理測試,2007,25(1):5~6.

[2] 盛一平,等.板坯連鑄鼓肚變形計算[J].鋼鐵,1993,28(3):21~25.

[3] Barber B,et,al.Finite Elements Analyse of Roll Misalignment during Continuous Casting[J]. Ironmaking and Steelmaking,1989,16(6): 406~411.

[4] Hiebler H, et.Inner Crack Formation in Continuous Casting of Steel: Stress or Strain Criterion. Steelmaking Conference Proceeding,1994: 405~416.

[5] 蔡開科,程士富.連續鑄鋼原理與工藝[M].北京:冶金工業出版社,2008.

[6] 韋耀環,江學德,等.板坯內部質量控制實踐[J].柳鋼科技,2015(3):16~20.

[8] 蔡開科.連鑄坯質量控制[M].北京:冶金工業出版社,2010.

- 上一篇:優化燒結生產保障高爐順行 下一篇:低碳含硼鋼控氮實踐

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁