雙聯(lián)工藝對脫磷影響的試驗研究

來源:2019煉鋼生產(chǎn)新工藝新技術(shù)新產(chǎn)品研討會|瀏覽:次|評論:0條 [收藏] [評論]

雙聯(lián)工藝對脫磷影響的試驗研究魏崇一1 欒花冰2 朱曉雷1 廖相巍1(1鞍鋼股份技術(shù)中心,遼寧,鞍山,114021;2鞍鋼股份煉鋼總廠,遼寧,鞍山,114021) 摘 要:對轉(zhuǎn)爐脫磷的原理進行分析,…

雙聯(lián)工藝對脫磷影響的試驗研究

魏崇一1 欒花冰2 朱曉雷1 廖相巍1

(1鞍鋼股份技術(shù)中心,遼寧,鞍山,114021;2鞍鋼股份煉鋼總廠,遼寧,鞍山,114021)

摘 要:對轉(zhuǎn)爐脫磷的原理進行分析,找出頂吹轉(zhuǎn)爐進行雙聯(lián)法脫磷的影響因素,并在100t轉(zhuǎn)爐進行了相應(yīng)工業(yè)試驗。結(jié)果表明,爐渣堿度的提高能明顯提高前半鋼的脫磷率,同時溫度控制不要過高,但應(yīng)保證爐渣熔化的良好;爐渣氧勢、爐渣流動性和溫度仍是后半鋼脫磷反應(yīng)的重要前提條件,在不影響鋼質(zhì)的前提下,適當(dāng)延長吹煉時間更利于后半鋼的進一步脫磷,對終渣粘度、堿度以及出鋼溫度的控制是防止最終回磷的關(guān)鍵。

關(guān)鍵詞:轉(zhuǎn)爐;雙聯(lián)法;脫磷;低磷鋼

Experimental Study on the Effect of Duplex process on dephosphorization

WEI Chong-Yi1, LUAN Hua-Bing2, ZHU Xiao-Lei2, LIAO Xiang-Wei1,

(1.Technology Center of Angang Steel Co.,Ltd.,Anshan 114009,Liaoning;2.General Steelmaking Plant of Angang Steel Co.,Ltd.,114021,Liaoning)

Abstract: This paper analyses the principle of dephosphorization process in converter and the effect factors of duplex dephosphorization process in top-blowing converter are found out. The corresponding industrial tests were performed in 100t converter. The results show that the increasing of slag basicity could obviously improve the dephosphorization rate of the first semi-steel, the temperature controlled to avoid overheating and ensured the slag melting process successfully. Oxygen potential slag, slag fluidity and temperature are the important precondition for dephosphorization reaction of the second semi-steel. Appropriate extend blowing time is benefic to dephosphorization of the second semi-steel, the control of final slag viscosity, final slag basicity and the tapping temperature are the key of prevent the eventual returning phosphor while not effecting the quality of steel.

Key words: converter; duplex process; dephosphorization; low phosphor steel

隨著鋼鐵市場競爭的日趨激烈,對產(chǎn)品質(zhì)量要求日趨苛刻,而鋼種磷含量多少是衡量產(chǎn)品品質(zhì)高低的重要因素之一。除了一些耐蝕鋼、汽車鋼和軍工鋼以外,磷元素對于絕大多數(shù)鋼種是越低越好。由于磷在晶界上偏聚,會引起鋼材的回火脆性并且降低鋼材的低溫韌性,磷還會降低鋼的抗裂紋性、可焊性、機械性能以及不銹鋼的抗腐蝕性。因此,降低鋼水中磷含量是轉(zhuǎn)爐冶煉的過程中重要因素之一,也是冶煉高附加值產(chǎn)品的前提。隨著鋼材使用條件的苛刻,越來越多的鋼種提出了低磷要求。以某煉鋼廠為例,9Ni鋼、高錳鋼、簾線鋼、核電鋼、石油管線鋼以及軍工鋼等品種要求磷含量小于0.010%甚至小于0.008%,而相關(guān)文獻也相應(yīng)介紹過一些耐腐蝕管線用鋼、原子能、航空用鋼要求磷小于0.005 %。當(dāng)前國內(nèi)外先進鋼廠,均采用轉(zhuǎn)爐雙聯(lián)法脫磷以及鐵水“三脫”等先進工藝處理鋼水,以達(dá)到深脫磷的目的[1-3]。

隨著鋼材市場對產(chǎn)品要求的嚴(yán)苛,近年來某煉鋼廠產(chǎn)品目標(biāo)P≤0.010%的品種的比例迅速增加。由于鋼廠使用的原材料價格上漲,高爐提供的鐵水條件卻逐漸變差。該廠為了確保核電鋼、石油管線鋼、軍工鋼等鋼種的高質(zhì)量、高附加值要求,從降低煉鋼過程成本出發(fā),合理的改善轉(zhuǎn)爐煉鋼的脫磷效果,根據(jù)自身轉(zhuǎn)爐和整體生產(chǎn)的特點,必須提出一套適用于該廠自身的100噸轉(zhuǎn)爐雙聯(lián)脫磷的工藝。

1設(shè)備狀況和工藝流程

某煉鋼廠現(xiàn)有3座100t氧氣頂吹轉(zhuǎn)爐,3座100tLF精煉爐,1座RH真空精煉爐,1座VD真空精煉爐,3臺連鑄機(1臺厚板坯連鑄機,2臺大方坯連鑄機)。生產(chǎn)超低磷鋼的基本流程為轉(zhuǎn)爐雙聯(lián)-LF+VD/RH-連鑄。

雙聯(lián)法煉鋼是利用1座轉(zhuǎn)爐脫除鐵水中磷,其利用的是轉(zhuǎn)爐爐內(nèi)自由空間大、爐內(nèi)氧化氣氛強、形渣速度快、能達(dá)到強烈攪拌鋼水等特點,進行鐵水脫磷,利用另外1座轉(zhuǎn)爐脫除鋼中的碳含量,其通過頂吹氧將鋼中碳、磷、硫等元素控制目標(biāo)要求,同時溫度達(dá)到目標(biāo)要求,兩座轉(zhuǎn)爐組織生產(chǎn),以達(dá)到有效改善鋼水質(zhì)量的目的。

2 脫磷反應(yīng)分析

氧化脫磷反應(yīng)是渣-金界面反應(yīng),轉(zhuǎn)爐內(nèi)熔池的主要脫磷反應(yīng)如下[4]:

2[P]+8(FeO)=(3FeO·P2O5)+5[Fe] ΔGθ =-413575+245.46T(J·mol-1)

2[P]+5(FeO)+4(CaO)=(4CaO·P2O5)+5[Fe] ΔGθ=-204450+83.55T(J·mol-1)

從上式可以看出,爐渣堿度、(FeO)含量及鋼水溫度是影響脫磷效果的主要因素。脫磷反應(yīng)為放熱反應(yīng),當(dāng)溫度升高時,P的分配系數(shù)Lp減小,脫磷率有所下降。渣中(FeO) 、(CaO)含量的增加有利于脫磷反應(yīng)的進行。因此,在操作上,要控制好全流程溫度,又要利于脫磷期結(jié)束放渣,因此,控制好熔池溫度,造高堿度、高氧化性的爐渣極為關(guān)鍵[5]。

3 頂吹轉(zhuǎn)爐雙聯(lián)法工業(yè)實踐

3.1 雙聯(lián)法前半鋼階段分析

雙聯(lián)法前半鋼階段主要工作:將前半鋼出鋼碳控制在2%以上,出鋼磷控制在0.02%以下,出鋼溫度控制在1400℃以上,以保證雙聯(lián)后半鋼冶煉的溫度要求和成分控制要求,為達(dá)到以上目的需確定前半鋼出鋼磷與出鋼溫度、爐渣堿度、爐渣(FeO)含量之間關(guān)系。

3.2 轉(zhuǎn)爐雙聯(lián)法前半鋼階段關(guān)鍵參數(shù)與脫磷率關(guān)系

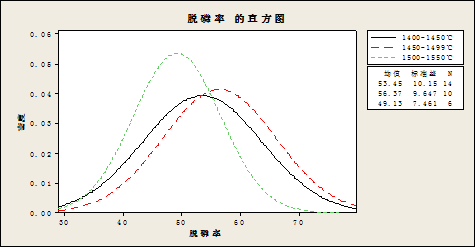

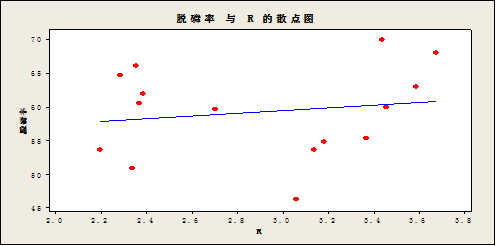

為了找出生產(chǎn)實際中最佳的控制參數(shù),對一個月的數(shù)據(jù)進行統(tǒng)計分析。經(jīng)統(tǒng)計前半鋼不同終點溫度與脫磷率、終點爐渣和終點渣中(FeO)堿度的數(shù)據(jù),其關(guān)系如下圖1~3。從終點溫度和脫磷率的關(guān)系來看,出鋼溫度越高、越低都影響轉(zhuǎn)爐的脫磷效率,最佳的出鋼溫度控制到1450~1490℃區(qū)間內(nèi)較好。從脫磷率與堿度的關(guān)系來看,隨著爐渣中堿度增加,鋼渣中脫磷能力逐步增強。根據(jù)實際情況,將爐渣堿度控制到2.0~2.5左右,在爐渣熔化較好條件下可達(dá)到60%以上的脫磷率,滿足前半鋼的去磷要求。從脫磷率與渣中(FeO)的關(guān)系來看,隨著爐渣中(FeO)增加,鋼渣中脫磷能力逐步增強,要生產(chǎn)超低磷鋼,雙聯(lián)前半鋼的終渣(FeO)應(yīng)控制在≥25%。

圖1 前半鋼不同終點溫度與脫磷率的關(guān)系

Fig.1. The relationship between different terminal temperature of first semi-steel and the dephosphorization rate

圖2 前半鋼脫磷率與堿度的關(guān)系

Fig .2. The relationship between the basicity and the dephosphorization rate of first semi-steel

圖3 脫磷率與渣中(FeO)的關(guān)系

Fig. 3. The relationship between the (FeO) in slag and the dephosphorization rate

3.3 前半鋼供氧制度技術(shù)分析

轉(zhuǎn)爐雙聯(lián)法冶煉前半鋼階段供氧制度,主要涉及槍位、氧壓、供氧強度等,槍位、氧壓、供氧強度控制出發(fā)點是“初期加大攪拌,前期快成渣,中期保持爐渣活躍,后期保證成分均勻”。

在槍位控制上,通過試驗對原有氧槍控制方案及供氧制度進行了優(yōu)化,達(dá)到了快速成渣的目的,有效地促進了脫磷反應(yīng)的進行。表1為前半鋼各階段的槍位控制。

表1 前半鋼各階段的槍位控制

Table 1. Lance height control in different stages of the first semi-steel

吹氧3min內(nèi),槍位控制/m | 吹氧3min后,槍位控制/m | 終點前3min,槍位控制/m |

1.8~2.0 | 1.8~3.2 | 1.2~2.0 |

在氧壓、氧氣流量控制上,開吹1min之內(nèi),吹氧壓力為0.85Mpa,氧氣流量為20000m3/h,1min以后將氧壓調(diào)整為0.65Mpa,氧氣流量為18000m3/h。通過對氧壓、氧氣流量優(yōu)化,既保證加入第一批渣料盡快熔化,有保證爐渣內(nèi)(FeO)含量,降低轉(zhuǎn)爐脫碳速率。

3.4 前半鋼造渣制度技術(shù)分析

渣料組成和加入方式方面,通過調(diào)節(jié)渣料組成、加入數(shù)量及時機主要與前半鋼“快速成渣、保證爐渣堿度在2.5~3.0之間”要求相符合,根據(jù)鐵水不同硅含量確定不同爐料加入數(shù)量,確定渣料加入情況,其具體加入量見下表2。

表2前半鋼各階段渣料加入量以及組成

Table 2. The addition amount and component of slag of the first semi-steel

渣料批次 | 鐵水硅 % | 白灰/ t | 白云石/t | 螢石/ t | 稀渣劑/t | 小計 /t |

第一批 | <0.3 | 1.5 | 1.2~1.3 | 0.2 | 0.3~0.5 | 3.2~3.5 |

0.3~0.5 | 2.0~2.5 | 1.5~1.8 | 0.2 | 0.3 | 4.0~4.8 | |

第二批 | <0.3 | 0.6~0.8 | 0.2 |

|

| 0.8~1.0 |

0.3~0.5 | 0.8~1.2 | 0.2~0.4 |

|

| 1.0~1.6 | |

小計 | <0.3 | 2.1~2.3 | 1.4~1.5 | 0.2 | 0.3~0.5 | 4.0~4.5 |

0.3~0.5 | 3.3~4.2 | 1.7~2.2 | 0.2 | 0.3 | 5.0~6.4 |

3.5 雙聯(lián)法第2爐后半鋼階段分析

轉(zhuǎn)爐雙聯(lián)法后半鋼鐵水條件為:溫度在1430~1470℃;[C]在2.00~3.00%之間,[Si]≤0.05%,[Mn]≤0.15%.后半鋼主要工作:脫碳:將碳控制到目標(biāo)要求;去磷:進一脫磷,將磷控制到0.004%以下;升溫:將溫度升到目標(biāo)溫度。

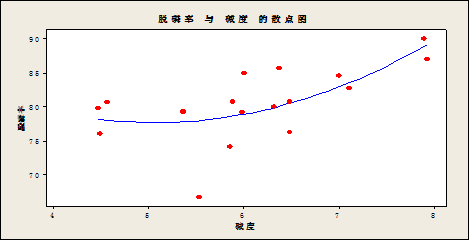

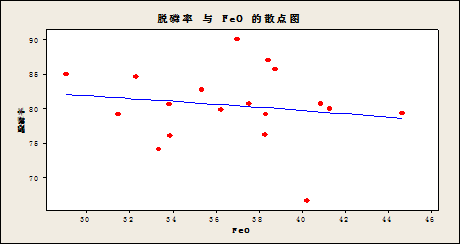

同前半鋼的分析類似,后半鋼從出鋼磷與爐渣堿度、脫磷率與終渣(FeO)以及出鋼磷和終點溫度等數(shù)據(jù)分析最佳的后半鋼操作參數(shù)。經(jīng)統(tǒng)計數(shù)據(jù)分析,后半鋼的脫磷率隨著爐渣堿度的提高而增大。脫磷效率則隨終點爐渣中(FeO)增加而降低,但變化幅度不大。為此,應(yīng)保證終點渣中(FeO)≥30%。后半鋼脫磷效率隨出鋼溫度降低而增加,綜合考慮,需將出鋼溫度控制到1640℃以下。其各參數(shù)關(guān)系如圖4~6。

圖4 后半鋼脫磷率與爐渣堿度的關(guān)系圖

Fig.4. The relationship between the basicity of refining slag and the dephosphorization rate of the second semi-steel

圖5 后半鋼脫磷率與終渣(FeO)的關(guān)系圖

Fig. 5. The relationship between the (FeO) in end slag and the dephosphorization rate of the second semi-steel

圖6 后半鋼脫磷率與出鋼溫度的關(guān)系圖

Fig.6. The relationship between tapping temperature and the dephosphorization rate of the second semi-steel

根據(jù)以上分析,需要對雙聯(lián)法后半鋼階段的操作進行相關(guān)優(yōu)化,即對后半鋼階段的供氧制度、渣料進行相關(guān)技術(shù)開發(fā)。

3.6 后半鋼造渣制度技術(shù)開發(fā)

在槍位控制方面,雙聯(lián)法后半鋼槍位控制原則“前期盡快成渣、中期防止?fàn)t渣返干,后期保證熔池攪拌”。其全程槍位控制要求如表3。

表3 后半鋼各階段槍位控制

Table 3. Lance height control in different stages of the second semi-steel

吹氧2min內(nèi),槍位控制/m | 吹氧2min后,槍位控制/m | 終點前3min,槍位控制/m |

1.8~2.2 | 1.6~2.4 | 1.2~1.8 |

在氧壓、氧氣流量控制方面,開吹2min之內(nèi),吹氧壓力為0.85Mpa,氧氣流量為19800m3/h,2min以后將氧壓調(diào)整為0.65Mpa,氧氣流量為17500m3/h,終了前兩分鐘將氧壓調(diào)整為0.8Mpa,氧氣流量為19000 m3/h。

通過對氧壓、氧氣流量優(yōu)化,既保證加入第一批渣料盡快熔化,又保證爐渣內(nèi)(FeO)含量,降低轉(zhuǎn)爐脫碳速率。

3.7 后半鋼渣料的加入

為了保證爐渣充分熔化,又要保證爐渣堿度,對雙聯(lián)法后半鋼的渣料組成和加入批次進行優(yōu)化,后半鋼各階段渣料組成以及加入量如表4。

表4前半鋼各階段渣料加入量以及組成

Table 4. The addition amount and component of slag of the second semi-steel

渣料批次 | 白灰/t | 白云石/t | 稀渣劑/t | 螢石/t | 小計/t |

第一批渣量 | 3.0~3.5 | 1.0~1.5 | 0.3 | 0.2 | 4.5~-5.5 |

第二批渣量 |

| 0~0.5 | 0~0.2 |

| 0~0.7 |

小計 | 3.0~3.5 | 1.5~2.0 | 0.3~0.5 | 0.2 |

|

4 改進新工藝的效果分析

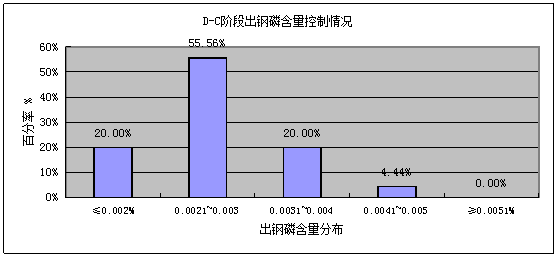

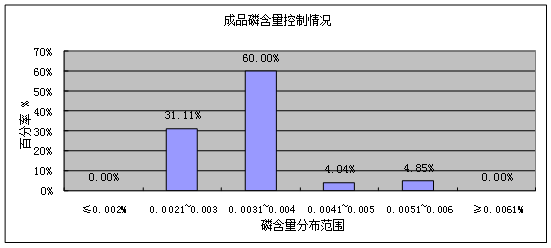

在執(zhí)行新的雙聯(lián)工藝后,半鋼磷和成品磷均達(dá)到了預(yù)定目標(biāo),其中后半鋼出鋼磷控制在0.0021~0.003%的比例達(dá)到了55.56%,出鋼磷小于0.002%和0.0031~0.004%的比例均為20%,而最終成品磷控制在0.0031~0.004%的比例為60%,成品磷控制在0.0021~0.003%的比例達(dá)到31.11%,完全滿足該煉鋼廠生產(chǎn)低磷、超低磷鋼的成品要求。后半鋼出鋼磷和成品磷的控制情況見圖7~8。

圖7 后半鋼出鋼磷控制情況

Fig.7. The content of phosphorus of the second semi-steel

圖8 成品磷的控制情況

Fig.8. The content of phosphorus of the billet

5 結(jié)論

基于脫磷的冶金原理,明確了提高脫磷率的措施。在對前期大量試驗數(shù)據(jù)的基礎(chǔ)上,結(jié)合理論的分析結(jié)果,從供氧制度、加料制度等方面提出了一套適用于100噸頂吹轉(zhuǎn)爐的雙聯(lián)控制工藝。經(jīng)檢驗,運用此工藝,成品磷控制在0.004%以下的比例占91.11%,成品磷小于0.006%的比例達(dá)到100%,完全滿足了該廠對低磷、超低磷鋼的上限要求,提高了產(chǎn)品的競爭力。

參考文獻

[1] 朱英雄,鐘良才,蕭忠敏. 復(fù)吹轉(zhuǎn)爐深脫磷技術(shù)在國內(nèi)的應(yīng)用與進展[J],煉鋼,2013,29(4):1-13.

[2] 呂銘,胡濱,王學(xué)新,杜金科,王忠剛.雙聯(lián)煉鋼法的研究與實踐[J],煉鋼,2010,26(3):8-11.

[3] 劉瀏,曾加慶.純凈鋼及其生產(chǎn)工藝的發(fā)展[J],鋼鐵,2000,35(3),68-72.

[4] 呂明,朱榮,畢秀榮,等.應(yīng)用COMI煉鋼工藝控制轉(zhuǎn)爐脫磷基礎(chǔ)研究[J],鋼鐵,2011,46(8):31-35

[5] 朱曉雷,陳付振,李曉偉,等.高爐—轉(zhuǎn)爐—精煉流程流體溫度變化分析

[J],鞍鋼技術(shù),2016(6):28~30.

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁