精煉工序高純凈鋼生產實踐探討

來源:2019煉鋼生產新工藝新技術新產品研討會|瀏覽:次|評論:0條 [收藏] [評論]

精煉工序高純凈鋼生產實踐探討周賀賀 曹余良(南京鋼鐵股份有限公司,江蘇南京,210035) 摘 要:針對在精煉工序生產高純凈鋼的工藝和操作展開探討,通過對現場生產實踐的分析,總結出對鋼…

精煉工序高純凈鋼生產實踐探討

周賀賀 曹余良

(南京鋼鐵股份有限公司,江蘇南京,210035)

摘 要:針對在精煉工序生產高純凈鋼的工藝和操作展開探討,通過對現場生產實踐的分析,總結出對鋼液中氮、氫、氧、硫、磷及其他非金屬夾雜物在精煉工序操作過程中的控制方法,對生產實際操作有借鑒指導意義。

關鍵詞:高純凈鋼;精煉工序;操作;生產實踐

1 引 言

隨著工業化現代化的不斷發展,國民經濟相關的各行業對鋼材質量的要求日益提高,優質鋼和高純凈鋼的需求量不斷增長,加之鋼鐵企業對煉鋼流程高效率、低成本的要求,精煉爐成為高效率生產高純凈鋼的必備設備和流程。鋼水二次精煉的主要目的是:脫碳、脫氣(N、H)、脫氧、脫硫、去除夾雜物、控制夾雜物的形態、調整成分及溫度等。采用爐外精煉技術可以提高鋼的質量,擴大品種,縮短冶煉時間,提高生產率,調節煉鋼爐與連鑄的生產節奏,并可降低生產成本,提高經濟效益[1-2]。

2 生產工藝控制

以鐵水預處理→轉爐→LF精煉爐→RH精煉爐→連鑄的工藝流程為導線,展開精煉工序生產過程中高純凈鋼的操作、工藝控制措施及方法。

2.1 鋼包耐火材料的選用

LF精煉爐也是鋼包爐精煉,鋼包耐火材料必然對高純凈鋼生產帶來一定的影響,因此,選用的鋼包耐火材料必須滿足高純凈鋼的冶金要求和過程要求[3],在煉鋼溫度下其成分和物理性質必須穩定,渣線有抗頂渣和鋼包攪拌對它的化學侵蝕和機械侵蝕的能力,耐火材料內襯既不能含有易還原性組員,也不能含有重要的殘余元素來源。在處理澆注完的鋼包時,必須將上爐鋼水的殘留物清理干凈,以免污染下一爐鋼水。

2.2 氮含量控制

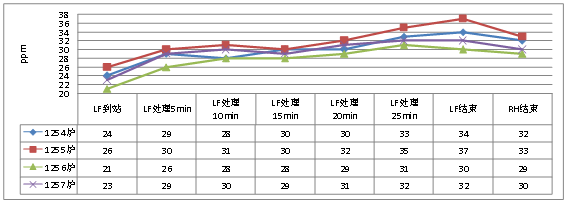

鋼中氮含量高會使鋼材產生應力,降低鋼的成形性及高溫韌性和塑性,并影響鋼的焊接性能。精煉爐增氮的主要原因有前期化渣階段渣況不好,精煉中后期脫氧良好的鋼液與大氣接觸、電弧電離、原材料帶入等,供電制度也會對其產生影響[4],RH精煉爐真空度和真空時間也對脫氮有影響;因此需加強操作,嚴格控制精煉爐過程增氮。精煉爐處理過程氮含量變化見圖1所示。

圖1 精煉爐處理過程氮含量變化趨勢

(1)盛鋼鋼包在LF爐停靠位時嚴禁大流量氬氣攪拌或旁通操作,避免鋼液翻騰裸露與空氣接觸導致增氮與二次氧化;

(2)盛鋼鋼包在LF爐工作位時通過調節除塵擋板,嚴格控制鋼包和水冷爐蓋內氣體的分壓,確保冶煉全程微正壓操作;

(3)LF精煉爐前期3~5 min化渣階段,如鋼包頂渣化渣效果不好,將成為精煉過程主要增氮階段,期間過程增氮4×10-6~6×10-6;為提高化渣效果,化渣前鋼包頂渣加入少許頂渣改質劑(鋁粉、螢石、預熔精煉渣等),保證鋼包頂渣快速熔化;

(4)LF精煉中后期,成渣后大功率供電,短時間內鋼液迅速升溫,可以減少電弧電離增氮的機會,同時減少高溫渣存在時間,不利于鋼液增氮;

(5)合理安排生產節奏,縮短鋼水在LF爐停留時間和冶煉時間,降低鋼液增氮的幾率;

(6) RH爐抽真空時確保真空度和其保持時間滿足工藝要求,RH脫氮率10%左右。

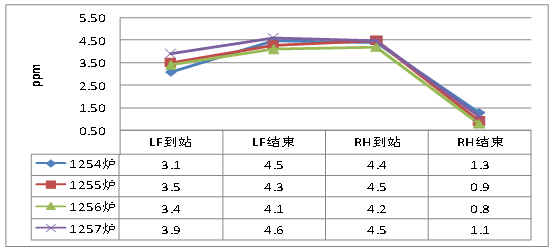

2.3 氫含量控制

氫是導致鋼產生白點和發裂的主要原因,雖然LF精煉爐無法去除氫,但可以采取措施防止鋼液吸氫:1) 鋼包烘烤良好;2)加入干燥的渣料;3)加入的合金、脫氧劑等要進行烘烤,除去水分;4)冶煉時隨時檢查設備有無漏水,特別是水冷爐蓋,杜絕冷卻水與鋼液接觸。通過上述措施,LF精煉爐過程增氫控制在1.5×10-6以內。圖2為精煉爐處理過程氫含量變化趨勢。

圖2 精煉爐處理過程氫含量變化趨勢

對于RH爐真空脫氫時,一定確保真空度和其保持時間滿足工藝要求,通過現場實踐數據總結,當真空度在80 Pa以內,真空處理20 min以上,脫氫率穩定為75%以上,真空處理結束鋼水氫含量能控制在1.0×10-6以內。

2.4 氧含量控制

氧主要以非金屬夾雜物的形式存在于鋼中,影響鋼的韌性、焊接性能、抗HIC性能、耐蝕性、各向異性、加工性能等。LF精煉過程一是采取措施降低鋼中的溶解氧含量和渣中的不穩定氧化物含量,二是采取合理的工藝措施,促進脫氧產物的上浮去除。

鋼中的溶解氧一般是通過沉淀脫氧方式去除,LF精煉開始破渣后喂入鋁線,迅速脫去鋼液中的溶解氧,而渣中的不穩定氧化物則要采取擴散脫氧方式去除。LF精煉采用“LF爐8分鐘快速造白渣操作法”快速脫氧成渣:1)喂鋁線快速沉淀脫氧;2)通電狀態下分批次添加還原劑;3)將鋁粉或鋁絲分批次撒在渣面上,使渣中FeO含量大幅降低,破壞了氧在渣、鋼之間的濃度分配系數,鋼水中的氧向渣中擴散脫氧;4)根據渣況稀稠適當添加渣料。

2.5 硫含量控制

硫在鋼中以網狀FeS和Fe-FeS共晶體形式存在。熱加工過程中,由于晶界硫化物的熔化而造成鋼的“熱脆”,從而使鋼的加工性能和使用性能降低,硫還惡化鋼的橫向機械性能,影響鋼的焊接性能。LF精煉過程的脫硫一直是重點和難點。

LF精煉過程是一個造堿性還原渣還原反應過程,其實就是硫由鋼液向爐渣擴散,然后轉變為穩定化合物的過程[4],其脫硫還原反應式為:

FeS+CaO=CaS+FeO (1)

由上式可知,爐渣中的CaO是脫硫反應的反應物,提高爐渣堿度,渣中CaO含量增多,爐渣的脫硫能力增大。從理論上講,堿度越高,脫硫效果越好,但堿度過高會引起爐渣粘稠、爐渣流動性變差,反而影響脫硫效果。實際生產中渣的二元堿度控制在5~9為好。由于渣中Al2O3含量比較高,所以實際堿度并沒有那么高,爐渣的流動性也比較好。為保證爐渣具有足夠的堿度和良好的流動性,在生產中將爐渣的主要成分控制在如下范圍:ω(CaO)=50~55%、ω(Al2O3)>25%、ω(SiO2)<10%、ω(MgO)<10%。

表1 精煉爐白渣成分

爐號 | 化學成分/% | R | |||||

ω(CaO) | ω(Al2O3) | ω(MgO) | ω(MnO) | ω(SiO2) | ω(TFe) | ||

1540 | 59.13 | 25.84 | 5.47 | 0.12 | 8.27 | 0.41 | 7.15 |

1541 | 61.01 | 27.31 | 3.88 | 0.16 | 6.13 | 0.62 | 9.95 |

1542 | 59.31 | 28.04 | 4.58 | 0.13 | 6.67 | 0.73 | 8.89 |

由(1)式可知:LF爐堿性還原渣冶煉時降低爐渣氧化性,有利于脫硫。采用快速造髙堿度還原性白渣法,快速降低爐渣中FeO含量,使脫硫反應充分進行,LF精煉爐典型渣樣成分如表1所示。

2.6 磷含量控制

磷在鋼中是一種易偏析元素,能顯著降低鋼的低溫沖擊韌性,提高鋼的韌脆轉變溫度使鋼發生“冷脆”。脫磷需要氧化性氣氛,因此LF爐精煉過程控制鋼中磷含量的原則是如何防止渣中的磷還原進入鋼液。減少轉爐下渣量,是控制LF精煉回磷最有效的方法;添加超低磷合金也是避免LF精煉過程增磷的有效手段。

2.7 夾雜物的控制

LF精煉過程鋼液中除了大量的非金屬夾雜物,還有大量的通過鋼渣混卷進入鋼液的大顆粒渣粒、耐火材料以及加合金時帶入的大顆粒灰塵等,為了促使它們上浮排出,LF精煉過程需造高吸附能力的還原性白渣[5],并確保渣量、渣厚合適,而且鈣處理后必須保證合適的軟吹氬時間和一定的鋼水鎮靜時間,以保證充分上浮。

LF精煉終點成分要確保滿足RH抽真空工藝要求,避免RH抽真空過程添加合金,造成二次夾雜。RH抽真空后保證合適的軟吹氬時間和一定的鋼水鎮靜時間,以使夾雜物充分上浮[6]。

3 控制效果

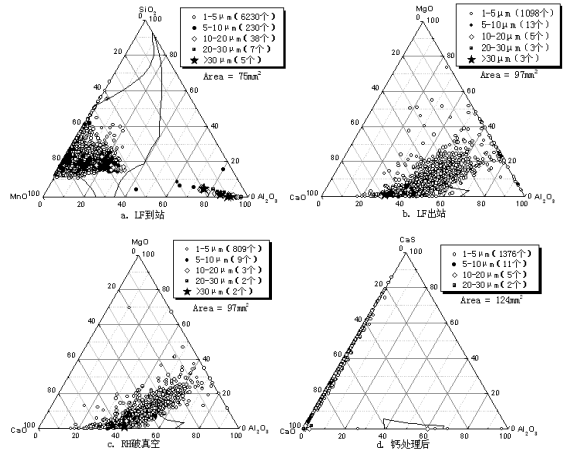

高純凈鋼生產中經過對精煉爐操作嚴格控制,鋼液質量得到顯著提升,達到生產高純凈鋼的目的。經精煉爐后鋼液終點數據如表2所示,精煉前、后鋼液中的夾雜物分布如圖3所示。

表2 精煉爐后鋼水終點指標

爐號 | 鋼種 | ω(S)/10-6 | ω(P)/10-6 | ω(N)/10-6 | ω(H)/10-6 | ω(O)/10-6 | 探傷合格率/% |

2825 | X70 | 6 | 60 | 33 | 0.9 | 7.5 | 100 |

2826 | X70 | 8 | 65 | 28 | 1.3 | 8.2 | 100 |

2827 | X70 | 7 | 80 | 32 | 1.1 | 7.5 | 100 |

2935 | X70 | 8 | 62 | 29 | 0.8 | 8.5 | 100 |

2936 | X70 | 8 | 69 | 30 | 0.9 | 7.6 | 100 |

2937 | X70 | 9 | 75 | 26 | 1.0 | 7.8 | 100 |

圖3 精煉爐冶煉過程夾雜物變化情況

從圖3的夾雜物投影相圖中,可以直觀地看出精煉爐冶煉過程夾雜物數量、類型和尺寸的變化情況。轉爐出鋼至LF爐開始處理階段,鋼水和鋼包頂渣未完全脫氧,鋼水中夾雜物以硅錳酸鹽初級脫氧產物為主,并伴有少量的三氧化二鋁夾雜物,夾雜物總量繁多,單位面積總夾雜物87個/mm2。經過LF爐深脫氧及造低氧化性高堿度渣精煉處理,夾雜物類型轉變為鑄坯及板材中常見的鈣鋁酸鹽,夾雜物總數量顯著減少,單位面積總夾雜物12個/mm2。在RH提升氣體流量100 m3/h,真空度190 Pa狀態下,抽真空處理20 min后,單位面積夾雜物總數進一步降低,仍以鈣鋁酸鹽夾雜物為主,其中45%左右集中在低熔點液態鋁酸鈣區域。鈣處理結束后,夾雜物類型再次發生轉變,集中在CaO-CaS一側,鈣處理對夾雜物的變性明顯,變性后形成的低熔點夾雜物,在鋼包底吹氬氣的攪拌下,大部分都積聚上浮去除,此階段1~5 μm的小尺寸夾雜物增多,占總數的98.71%,大于30 μm的大型夾雜物顯著減少;單位面積總夾雜物11個/mm2。

4 結束語

(1)通過LF精煉爐深脫氧、造高堿度低氧化流動性精煉渣等冶煉工藝及過程嚴格精確的操作,RH精煉爐高真空度處理,精煉爐處理結束,已能穩定控制有害元素的含量,達到 ω(P)≤80×10-6,ω(S)≤10×10-6,ω(O)≤8×10-6,ω(N)≤35×10-6,ω(H)≤1.5×10-6。

(2)鋼水隨著LF爐精煉處理,夾雜物由初期的硅錳酸鹽逐漸轉變為鈣鋁酸鹽,單位面積夾雜物數量顯著降低,由87 個/mm2減少至12 個/mm2。RH爐真空和鈣處理后,夾雜物類型發生轉變,集中在CaO-CaS一側,夾雜物尺寸較小,尺寸小于10 μm的夾雜物占99.61%,極少發現尺寸大于30 μm的夾雜物。

參考文獻

[1] 許春雷. 超純凈鋼冶煉技術[J]. 寶鋼技術, 1996, (4): 1—5.

[2] 李正邦. 超高純凈鋼的新進展[J]. 材料與冶金學報, 2002, 1(3): 161—165.[3] Carneiro R A, Ratnapuli R C, Lins V C. The Influence of Chemical Composition and Microstructure of API Line Pipe Steels on Hydrogen Induced Cracking and Sulfide Stress Corrosion Cracking [J]. Mater Sci Eng A, 2003, 357(1/2): 104—107.

[4] 楊曉江,夏春學,王曉明,等.150tLF快速脫硫工藝實踐[J],煉鋼,2006,22(1):16—19.

[5] 戰東平,張慧書.超低硫X65管線鋼中非金屬夾雜物研究[J]. 鑄造技術, 2006, 27(9): 906—909.

[6] 曹余良.12CaO·7Al2O3精煉渣吸附非金屬夾雜物的試驗研究[J].安徽冶金,2016,(1):26—30

- 上一篇:連鑄保護渣知識精華帖 下一篇:雙聯工藝對脫磷影響的試驗研究

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁