低鐵耗、高廢鋼比技術綜述和建議

來源:2019煉鋼生產新工藝新技術新產品研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

低鐵耗、高廢鋼比技術綜述和建議陳亞團 楊鑫(酒鋼集團宏興鋼鐵股份公司,甘肅 嘉峪關,735100) 摘 要:本文對能顯著提高廢鋼比的技術方案進行了介紹,包括熱量條件創造類和加入方式類技…

低鐵耗、高廢鋼比技術綜述和建議

陳亞團 楊鑫

(酒鋼集團宏興鋼鐵股份公司,甘肅 嘉峪關,735100)

摘 要:本文對能顯著提高廢鋼比的技術方案進行了介紹,包括熱量條件創造類和加入方式類技術方案。在此基礎上對各種技術方案進行了投資測算,結合資料研究和工作實踐提出了保證措施。最后對于高廢鋼比工作如何有效開展提出了建議。

關鍵詞:廢鋼;廢鋼比;熱量;加入方式

Technical Summary & Advice for Low Iron Consumption & High Steel Scrap Proportion

Chen Yatuan Yang Xin

(Iron and steel Research Institute of Hongxing Iron & steel Co.Ltd., Jiuquan Iron and Steel Co. , Jiayuguan 735100, Gansu)

Abstract:In this papper , technical proposals that can increase steel scrap proportion observably

are introduced, including proposals that belong to providing of heat requirement as well as ways of charging.Based on these introduction of technical proposals,for what the investment measurements are made. Safeguard mechanisms that based on data Study and work practice are offered for sake of the technical proposals go successfully.And In the end , suggestions on how to carry out work of high steel scrap proportion effectively are offered.

Key words:steel scrap;steel scrap proportion;heat;ways of charging

1 前言

部分企業受限于鐵礦資源短缺,鐵水供應一直是限制性環節,總體而言,煉鋼生產能力大于煉鐵生產能力,但由于種種原因轉爐廢鋼比一直比較低(17%左右)。因此,研究和開發提高廢鋼比技術,是解決鐵水供應不足的一項極為重要的措施。另一方面,隨著市場調節作用的發揮,廢鋼價格階段性會顯著低于鐵水價格,因此鋼鐵企業就有必要進行高廢鋼比的技術儲備以便應對原料市場變化。本技術分析旨在結合業界使用情況,介紹提高轉爐廢鋼比方面的經驗,提出提高廢鋼比方面的建議,供專業技術人員參考。

廢鋼比的高低主要受限于整個冶煉過程的熱量富余程度,研究鋼鐵行業廢鋼利用技術發現,就高廢鋼比實施方式而言,總體分為2個方向和4種類型:2個方向為熱量條件創造方向與加入方式拓展方向。而熱量條件創造角度又有提高入爐料溫度、減少過程溫降和其它途徑等3種類型,故共計4種類型。

2 熱量條件創造類技術

2.1提高入爐料溫度

2.1.1提高鐵水物理熱

(1)鐵水罐加蓋

據以往研究和大多數企業實踐,通過提高鐵水溫度可以有效提高廢鋼比。當鐵水的溫度為1360℃時,廢鋼比為21%(這里指廢鋼占入爐料的比例,下同),1460℃時,廢鋼比25%左右。因此,可通過對鐵罐進行保溫改造,以提高鐵水物理熱。目前有應用案例的是罐車一體式加蓋裝置,如圖1所示。

(2)鐵水罐隔熱保溫技術

采用新型高效鐵水罐耐火材料保溫技術,通過對鐵罐保溫,減少罐體向外的熱輻射,以減少鐵水在運輸過程中的溫降來提高入爐鐵水溫度。

2.1.2提高廢鋼、合金物理熱

(1)廢鋼預熱

廢鋼預熱的突出特點是可以提高金屬收得率,還能將低質量廢鋼發揮出高質量廢鋼的效用。查閱相關資料,經行業統計:美國、英國、比利時、瑞典、日本將廢鋼預熱至500℃~700℃,可貢獻5~6%的廢鋼比。預熱廢鋼有兩種形式,即爐內預熱和爐外預熱。

①爐內預熱

爐內預熱是通過噴吹煤粉、氧氣、天然氣或重油等來實現的。一般預熱時間為9~15min,延長操作時間7~19min,預熱后提高廢鋼比5—9%,天然氣耗量為4.8~13.lm3/t鋼;補加燃料的熱利用率一般為30~50%。據資料介紹,比利時的希德馬爾廠在一座200t轉爐上,每噸鋼水噴入9.5m3天然氣與10m3氧氣,已經做到每噸鋼水可多兌入80kg廢鋼。在鐵水嚴重短缺時,利用廢鋼預熱和加入固態燃料(硅和鈣的碳化物)相結合,使爐料的廢鋼比提高到50%。

②爐外預熱

爐內預熱廢鋼會增加熔煉時間,但采用爐外預熱可克服這一缺點。在爐外預熱廢鋼時,為利用液體或氣體燃料,必須具有自動裝置和相應的管路。因此,必須合理地建設廢鋼加熱裝置,該裝置能消除轉爐內預熱廢鋼的非生產性時間。爐外預熱廢鋼時間上要求并不苛刻,所以不用氧和其它高成本燃料也可以,減少預熱成本,有利于廢鋼均勻地加熱,可更好地利用燃料。甚至有許多鋼廠把從軋鋼車間來的熱態板坯邊料和大鋼坯切頭直接裝入轉爐,這樣可提高廢鋼比1%。

目前情況下,由于轉爐爐外預熱廢鋼的方法能保證煉鋼設備高生產率,以及加熱系統比較簡單,相對比較經濟。因此,目前行業內多采用爐外預熱法。熱源多是煤氣,預熱容器多樣:

A.鐵水罐廢鋼預熱(如圖2所示)

工藝:輕薄廢鋼加入絕熱墊的廢鋼料槽→廢鋼預熱裝置(類似于中包烘烤裝置)安放到位→預熱廢鋼→廢鋼翻卸入鐵罐→加蓋保溫至高爐→高爐接鐵水→加蓋保溫至煉鋼→鐵水罐向轉爐兌鐵。

實施時可根據工序熱量和烘烤器工作狀況決定廢鋼預熱后接鐵還是加廢鋼后直接接鐵。

C.廢鋼斗預熱

需在現場廢鋼斗擺放區投資建設專用烘烤設備。

工藝:廢鋼斗鋪耐火墊或石灰等→放入廢鋼至廢鋼斗→廢鋼預熱

裝置安放到位→廢鋼預熱→廢鋼加入轉爐。預熱裝置可設置于平臺下或平臺上,具體根據各廠條件確定。

(2)合金預熱技術

合金預熱技術已在許多煉鋼工序應用多年,該工藝是在合金加入鋼水前,提前進行合金干燥、烘烤,將合金預熱至800℃左右,以減少鋼水溫降,從而降低轉爐終點溫度,據估算可貢獻廢鋼比1.5~2%,尤其是在冬季生產期間,對于低合金鋼種效果尤為明顯。主要有以下兩種預熱模式:

A.高位合金烘烤倉

在合金稱料后進入到專門的烘烤倉,煤氣火焰上行進行合金烘烤。烘烤好以后進入匯總倉備用。該方式缺點是烘烤溫度不高且不均勻。

B.爐后合金烘烤爐

爐后合金烘烤爐是一爐一烤模式,是在轉爐爐后設置錐形的烘烤倉,合金稱量后置入倉中實施煤氣烘烤。烘烤后的合金直接通過底部閘閥經由溜管進入鋼包。

2.2減少過程溫降

2.2.1 過程保溫總論

液態金屬容器有鐵包、鋼包、中間包等,在鐵水轉變為鑄坯前持續與液態金屬接觸。在整個運行過程中由于液態金屬容器的“熱傳導”和“熱輻射”,無法避免液態金屬的熱損失。這其中“熱傳導”是指熱量由液態金屬容器耐火材料內襯傳導到外殼,損失在空氣中的熱傳遞方式;而“熱輻射”是指通過液態金屬容器頂部敞開的口,熱量直接輻射到空氣中的熱傳遞方式。尤其對于鋼包而言,由于帶渣量小,包口完全敞開,熱量損失尤為明顯。根據經驗測算,鋼包的熱損失中的“熱傳導”比例≤30%,而“熱輻射”的熱損失比例至少在70%以上。因此,實施液態金屬容器保溫技術對于減少過程溫降有著重要意義。按照目前行業中已施行此技術的鋼廠估算,技術措施實施后可降低工序溫度10~40℃不等,貢獻廢鋼比1~4%。另外,隨著轉爐出鋼溫度的降低,對于煉鋼系統的耐輔材消耗的降低也有促進作用。

2.2.2 過程保溫技術

(1)鋼包全程自動加揭蓋技術

主要設備包括加揭蓋機、包蓋存放架、鋼包蓋、鉸鏈座、液壓站等,如圖4所示。該系統可以保證鋼包在離線冷修之前,全程加蓋保溫,保證熱周轉效率,減少過程溫降,且可以減少溫降對耐火材料的侵蝕[1]。并且,該系統獨立運行,過程中無需占用行車等大型起吊設備,操作簡便。

(2)鐵包全程自動加揭蓋技術

該技術與鋼包全程自動加揭蓋技術類似。

(3)液態金屬容器壁隔熱保溫技術

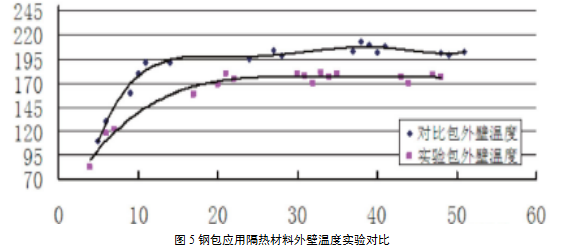

通過在液態金屬容器的耐材永久層與容器壁之間增加高分子隔熱材料,達到降低液態金屬容器“熱傳導”的目的。以鋼包隔熱保溫技術的應用為實例,添加隔熱保溫材料后,鋼包外壁平均溫度降低33℃,具體應用效果見圖5。隔熱保溫材料細分有新型硬質隔熱板保溫材料和新型納米級耐火料與澆注料。該技術現在廣泛應用于各大鋼廠,并且酒鋼碳鋼薄板廠自2013年已實施該技術,效果明顯,現場施工經驗豐富。

2.3其它途徑

2.3.1增熱劑技術

(1)外加增熱劑提高廢鋼比的類型

① 轉爐加塊煤、塊焦

該方法是轉爐加煤煉鋼技術中最簡單易行的方法,不需要改造現有轉爐設備,可用廢鋼槽或用加石灰的方法加入。其優勢還在于可增加煤氣產量。但加入塊狀煤在冶煉過程中會增加鋼的含硫量。試驗表明,煤中所含的硫有55%左右留在鋼水中,19%進入渣中,其余隨爐氣排出了轉爐。因燃料中的S會影響鋼質的原因,加入量應考慮所熔煉鋼種對S含量的要求[2],同時須解決冶煉周期長的問題。燃料選用焦炭為宜。以廣鋼股份45噸轉爐為例,鐵溫低于1260℃,Si小于0.40%,加入8~12kg/t的煤球,可升溫25~35℃,增加廢鋼1.5噸。因此,直接采用增熱劑技術在操作上是可行的[3]。

② 向轉爐內噴吹煤粉

此法與加入塊煤的不同之處是,使用粉狀材料需要增加煤的粉碎系統、運送和噴吹等設備及其附加費用,實施難度較大,國內尚無應用,在此不做贅述。

(2)與外加增熱劑法匹配的強化用氧噴頭類型

若采用外加增熱法,為進一步提高廢鋼比,應對轉爐氧槍噴頭進行改造,以達到快速加熱、熔化廢鋼的效果,減少對轉爐吹煉工藝的影響。可采用以下兩種形式:

① 12孔分流式噴頭:主流噴孔4 孔、副流噴孔8 孔。轉爐熔化廢鋼階段,氧氣流覆蓋全爐,煤的燃燒面積大,燃燒快,加熱廢鋼效果好,適用于加煤工藝。據使用企業數據,鋼鐵料消耗降低2.8kg/t,石灰消耗降低3.8kg/t。

n ② 6孔雙角度噴頭:6個氧孔分成兩組,其中一組的3個氧孔,張角較小,為10°~14°,氧氣流量大,約占總流量的55%。另一組3個氧孔,張角較大,為16°~20°,氧氣流量較小,約占總流量的45%。兩組氧孔交錯布置。

2.3.2 提高轉爐煤氣CO二次燃燒率供熱

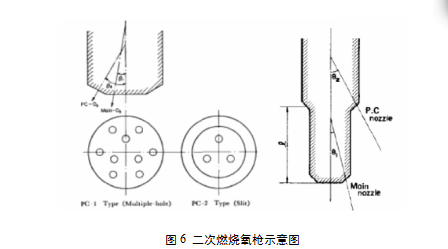

在轉爐煉鋼法中,主要利用C-CO 的反應熱(9.209kJ/kg),而CO-CO2 的反應熱(23.567kJ/kg)更大。一次氧與熔池中碳發生反應,產生的主要是CO;吹二次氧能將上升的CO氧化成CO2,所產生的熱量加熱熔池。采用二次燃燒技術不會延長冶煉時間,能夠有效提高入爐廢鋼比,但需對氧槍進行技術改造,二次燃燒氧槍典型結構如圖5所示。該方式的主要指標為二次燃燒率,二次燃燒率每提高10%,廢鋼比可以在原來基礎上相應提高3.0~4.0%。二次燃燒法貢獻的廢鋼比最大不超10%,一般在5%以內。二次燃燒氧槍的結構見圖6。

2.3.3 減少轉爐入爐料量以增加廢鋼比

該措施實際上是減少轉爐冶煉期間輔助材料的投入,富余出熱量空間以便增加廢鋼使用量。目前行業內主要采用少渣+留渣煉鋼操作的模式來減少輔材的加入量。該技術一方面可以利用留渣的堿度使吹煉前期盡快形成具有一定堿度的爐渣,對前期去S 、P 非常有利;另一方面由于初期渣中的MnO 、MgO 特別是FeO 的存在,使石灰的溶解速度加快還減少了白灰等造渣劑的用量,減少了化渣時需要的熱量。留渣帶入了大量的物理熱,使吹煉初期迅速升溫,也有利于石灰的溶解促進成渣,提高了轉爐的熱效率,有利于廢鋼加入量從而提高廢鋼比 [4]。2009年,邯鋼通過留渣操作、合理的造渣制度、減少渣量等措施提高廢鋼比,廢鋼比由原來的22%提高到33%。

3 加入方式類技術

3.1高爐系統加廢鋼鐵

3.1.1爐料中加入廢鋼塊或其它金屬料

高爐爐料中加入廢鋼塊或其它金屬料如同廢鋼預熱那樣,能提高金屬收得率,并可以使用更為廉價的、等級低的廢鋼而發揮出優質廢鋼的作用,降低成本。通過控制廢鋼尺寸,還可以使用廢鋼增加料床的氣孔率,這樣能夠抵消在高噴煤比下隨著礦石與焦炭比值的增加而發生氣孔減小現象,改善操作,優化指標,全流程廢鋼比可提高0.5~1.5%。一般加入小型廢鋼,例如粒鐵、50mm以下的廢鋼碎屑,不需要提高還原劑比仍可保持高爐透氣性,使高爐穩定運行。

3.1.2 出鐵溝加廢鋼

出鐵溝加廢鋼以廢線材、粒鐵和小的輕薄廢鋼為主,以保證快速熔化且不占用過多的現場空間。但出鐵溝加廢鋼需考慮煉鐵-煉鋼熱平衡匹配,最好與鐵水罐加蓋保溫技術聯合使用。加入量多少取決于其它熱量條件創造情況。

3.2鐵水罐加入廢鋼鐵

鐵水罐加廢鋼的流程為:空鐵罐加廢鋼→鐵水罐到高爐接鐵→送至煉鋼→兌鐵入混鐵爐或直接兌入轉爐(后者是沒有混鐵爐的企業的操作)。為了穩定鐵水罐加廢鋼工藝,需要對鐵水罐加廢鋼的料型進行確認,確保既能熔化又確保不污染環境,減少安全風險。此類方式的關鍵影響因素是鐵水物理熱,直接影響鐵水罐廢鋼的加入量;同時,鐵水溫度也是穩定轉爐操作的基礎條件之一,應避免加入鐵水罐加入廢鋼后鐵水物理熱過低導致轉爐冶煉的波動。因此,該工藝理想的實施方式是:高爐適當提高鐵溫+鐵水罐保溫(或鐵水罐預熱)+廢鋼入罐接鐵。根據估算此方式下,對于廢鋼不烘烤模式,可貢獻0.5~1%廢鋼比;廢鋼烘烤后,貢獻的廢鋼比可達1~5%。

3.3鐵水預處理環節加廢鋼鐵

3.3.1混鐵爐加鐵塊

混鐵爐加生鐵塊在前些年降鐵增鋼時曾經采用過,取得了不錯的降鐵耗效果。如果不追求產量,此法也有利于克服通過裝入量控制鐵耗的不足,等于是采取了一種超前的“強制”措施降低鐵耗。具體做法為:每班在混鐵爐中一次或多次加入鐵塊,總加入量根據鐵耗控制目標確定。加入鐵塊后需開大煤氣量或采用進鐵攪拌以確保鐵塊完全熔化。

3.3.2鐵包加廢鋼

輕薄廢鋼因堆密度小不適宜在混鐵爐加入,于是就有了鐵包加入方式。鐵包向轉爐兌完鐵水后加入小型廢鋼(小型廢鋼可像高爐那樣選擇粒鐵、輕薄廢鋼碎屑等),將鐵包吊到煤氣燒嘴下,將廢鋼預熱到800~1000℃后,再去混鐵爐接鐵水。返回向轉爐兌鐵水途中,廢鋼基本上能全部熔化。采取這種方法投資小,操作也不復雜,如果鐵水充足,又可隨時終止。據估算,預計能提高廢鋼比0.5~1%。

3.4鋼包加廢鋼

鋼包加冷鋼的模式已使用多年,但以往直上爐次較多,這種做法只是為了在某些高溫爐次迅速實現鋼液降溫而滿足連鑄需求。加入方式可選擇爐后投入或吹氬站投入,廢鋼多為小塊廢鋼。鋼包加廢鋼可以與廢鋼預熱技術同步實施。以下是典型工藝。

工藝1:小廢鋼上料至合金倉→運輸至合金烘烤倉→鋼包接鋼→通過合金溜槽加入預熱的廢鋼→開出至吹氬站吹氬→進入到精煉爐精煉。

工藝2:鋼包準備→吹氬站投入廢鋼→利用安裝在吹氬站的煤氣燒嘴實施廢鋼預熱→爐后出鋼。

該方式可貢獻0.5-1%廢鋼比,與高爐加廢鋼和鐵水罐廢鋼預熱模式相比,不僅能提高工序廢鋼用量還有利于減少吹損和提高廢鋼收得率[5]。但考慮鑄坯質量的穩定性,在選擇此類方式時,應注意以下兩點:使用的廢鋼以軋廢為主的優質小塊廢鋼;冶煉生產鋼種選擇HPB300系列、HRB400系列等對質量要求并不是太高的低牌號鋼種。

4 投資估算

各種提高廢鋼比技術措施的投資估算具體見表1。

表1 高廢鋼比技術措施投資估算表

序號 | 項目分類 | 技術措施項目 | 投資項目核算 | 預估投資額(萬元) |

1 |

熱量條件創造技術 | 鐵水罐加蓋(以100噸鐵水罐為例) | 罐車一體式加蓋裝置,一般在車體自帶液壓站,每套20萬元左右。酒鋼本部目前鐵水罐車有64個,約投資:20×64=1280萬元。榆鋼目前鐵水罐車有30個,投資約:30×20=600萬元。 | 1880 |

2 | 鐵水罐廢鋼預熱 | 鐵水罐廢鋼預熱裝置需要在煉鐵廠房附近設置震動給料機式廢鋼加料裝置,每套30萬元;需要設置立式烘烤器,每套10萬元。本部煉鐵系統需設置3個點,每個點設置1套加廢鋼設施和3套烘烤器,約投資(10×3+30)×3=180萬元。榆鋼1個點,需要投資10×3+30=60萬元。 | 240 | |

3 | 中途廢鋼料槽預熱 | 中途廢鋼料槽式預熱裝置的費用與鐵水罐預熱裝置接近 | 240 | |

4 | 廢鋼斗預熱(以120噸轉爐為例,下面涉及煉鋼的硬件,容量也取120噸) | 廢鋼斗式預熱方式需要建設類似于連鑄中間包烘烤裝置的設備,每套比照2套方坯烘烤器的費用進行預測約為10萬元。從目前來看,本部連軋廠可設置1座,需要10萬元;碳鋼薄板廠可設置3座,需要30萬元;榆鋼可設置2座,需要20萬元。 | 60 | |

5 | 合金預熱 | 1.榆鋼已采用高位合金烘烤倉,只是設備有缺陷,改造費用約需要30萬元。 | 150 | |

6 | 鋼包全程自動加揭蓋 | 主要設備包括加揭蓋機、包蓋存放架、鋼包蓋、鉸鏈座、液壓站等。各工序由于現場條件不同,投資各異:煉軋廠約需要投資700萬元左右,碳鋼薄板廠約需要800萬元左右,榆鋼約需要280萬元左右,不銹鋼系統約需要500萬元左右。 | 2280 | |

7 | 鐵包全程自動加揭蓋 | 鐵包一體式加蓋裝置,每套20萬元左右。碳鋼薄板廠目前鐵包有21個,煉軋廠有12個,榆鋼為鐵水罐一罐至生產,沒有鐵包;約投資:20×33=660萬元。 | 660 | |

8 | 液態金屬容器壁隔熱保溫 | 根據目前碳鋼薄板廠的實際運行成本看,鋼包及連鑄中包運行費用約0.35元/t,按照公司2018年鋼產計劃600萬噸核算:0.35×600=210萬元 | 210 | |

9 | 加煤煉鋼 | 投資主要是目前供氧系統進行改造以保證冶煉周期不增加。每個煉鋼系統按照30支槍的改造量,每支5萬元(含備用噴頭),加上管路系統改造費用每臺爐子10萬元,需要投資(5+10)×9=135萬元。 | 135 | |

10 | 提高轉爐煤氣CO二次燃燒率供熱 | 每個煉鋼系統按照30支槍的改造量,每支10萬元,需要投資10×9=90萬元。 | 90 | |

11 | 少渣+留渣煉鋼 | 少渣+留渣煉鋼技術主要是各廠互相學習、人員培訓和資料查找費用,由各單位自行協調,可不增加費用。 | 0 | |

12 | 加入方式技術 | 高爐系統加廢鋼鐵 | 高爐爐料中加廢鋼或出鐵鉤加廢鋼本體設備不需投資,但為使用高爐加料對粒度的要求,必須投資建設廢鋼加工產線。本部需建年處理能力30萬噸廢鋼加工線1條,投資約1000萬元;榆中需建年處理15萬噸廢鋼加工線1條,投資約500萬元。 | 1500 |

13 | 混鐵爐、鐵包加廢鋼鐵 | 主要是用于廢鋼加工的設備投資,已在高爐加廢鋼的投資中體現 | — | |

14 | 鐵水罐加入廢鋼鐵 | 需要在煉鐵廠房附近設置震動給料機式廢鋼加料裝置,包括料倉和輸送設備,每套約30萬元。煉鐵設置3個點,需要30×3=90萬元;榆鋼設置1個點,需要30萬元。 | 120 | |

15 | 鋼包加廢鋼 | 需要對現有吹氬站進行相應的改造,每個吹氬站約10萬元,則本部和榆鋼的8個吹氬站總投資在80萬元左右。 | 80 |

5 保障措施建議

5.1 生產組織模式

有的公司各條產線處于生產不飽和狀態,產線生產過程中經常出現長時間生產間隙狀態,這對冶煉過程的熱量損失影響非常巨大。后續生產組織中,在考慮產線效益排產的同時,應側重各產線的均衡排產,減少生產間隙時間及頻次。否則,在目前低鐵耗生產模式下,提高廢鋼比的各項措施很難發揮其應有的效果。

5.2 工作機制

廢鋼比的提高是系統性工作,涉及多部門協同配合,公司應設立專門的機構,統一領導,從中予以協調,使管理、技術單元的工作目標保持一致,才有望做好高廢鋼比工作。

5.3 激勵機制

以廢鋼比提高工作為階段性工作重心,建立明確的獎懲機制。同時,在開展高廢鋼比工作中,制定工序激勵政策,在提高廢鋼比工作完成的情況下,允許二級單位分析、動態調整鋼鐵料消耗指標,分享高廢鋼比成果,以此來提高各工序開展高廢鋼比工作的積極性。

6 結語

本文所涉及的各項提高廢鋼比的技術措施,受限于各廠條件的不同,實施難度不一,建議由各工序專業技術人員,結合各自現場條件及所生產產品特性進行進一步論證,選擇適合本工序的技術措施予以施行,必要時可以選擇高廢鋼比做得比較好的同類企業進行外出考察。

各工序在實施高廢鋼比前,首先要將措施分類,實施時須以熱量條件創造為基礎再研究加入方式,明確重點。

不同產線的條件不同,應根據自身條件酌情選擇幾種高廢鋼比技術措施搭配使用,方能發揮更好的效果。

各工序應根據各項措施的實施難易程度以及投資額度制定各工序高廢鋼比的近期措施及遠期措施,有序推進提高廢鋼比相關工作。例如“轉爐少渣留渣工藝”目前各產線都有采用,且無需額外投入。但各單位執行情況差距較大,應加強相互學習、培訓、資料收集與研究,同步提高。該工藝措施即可作為近期措施。對于液態金屬容器加蓋等項目投資大、建設周期長、技術難度大的項目可作為遠期措施進行技術儲備。

高廢鋼比措施的施行效果還取決于各類廢鋼的最大化利用,因此需要建立專業的廢鋼加工線。該項目雖然費用投資相對較大,但考慮此項工作是各項提高廢鋼比技術措施的廢鋼來源保障,應盡快著手建設,實現廢鋼分選及特性加工,以利于各項提高廢鋼比措施工作的有序推進。

參考文獻

[1] 尹文,謝超.鋼包全程加蓋工藝技術實施與應用[J].四川冶金.2014.36(3).

[2] 陳楚圣.提高轉爐廢鋼比降低鐵水消耗.湖南冶金.1994年第3期.

[3] 李江,袁建平等。提高廢鋼比操作的生產實踐.江蘇冶金,2004年第6期.

[4] 呂振華.轉爐冶煉生產操作技術工藝改進、設備檢修、操作事故處理及預防與自動化控制技術實用手冊.北京:冶金工業出版社,2007.03.

[5] 樂德俊,趙秀芳等.小轉爐“低鐵耗、高冷料比”冶煉工藝的研究與實踐.冶金標準化與質量,2001(5).

- 上一篇:龍鋼400㎡燒結礦產量提升實踐 下一篇:含釩鐵水轉爐提釩同時脫磷的生產實踐

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁