轉爐“爐底快補”應用實踐

來源:2019煉鋼生產新工藝新技術新產品研討會|瀏覽:次|評論:0條 [收藏] [評論]

轉爐“爐底快補”應用實踐羅源奎1 呂凱輝2(福建泉州安溪三安鋼鐵有限公司煉鋼廠,福建,泉州 362411)(福建泉州安溪三安鋼鐵有限公司生產能源管理部,福建,泉州 362411) 摘要:福建三…

轉爐“爐底快補”應用實踐

羅源奎1 呂凱輝2

(福建泉州安溪三安鋼鐵有限公司煉鋼廠,福建,泉州 362411)

(福建泉州安溪三安鋼鐵有限公司生產能源管理部,福建,泉州 362411)

摘要:福建三安鋼鐵有限公司煉鋼廠鋼水中w(O)較高,導致轉爐爐底侵蝕嚴重,爐底維護次數多、時間長、耐材費用高、轉爐作業效率低。在爐底維護上采用快補操作,每次爐底維護時間從原來的120 min縮短至目前的7min,有效提高了鋼水連澆性,杜絕了連鑄停澆現象,在相同技術冶煉條件下,爐底的耐材消耗得到大幅度降低,噸鋼耐材消耗從0.51kg降到0.24kg。

關鍵詞:爐底侵蝕;爐底快補;氧含量;耐材消耗

The "bottom fill" Application

Luo yuankui1,Lv Kaihui2

(Fujian Quanzhou steel plant, Anxi iron and Steel Co., Ltd. Fujian three, Quanzhou 362411)

(Department of energy production management of Fujian Quanzhou Anxi three iron & Steel Co., Fujian, Quanzhou 362411)

Abstract: in molten steel w steelmaking plant of Fujian Sanan Iron & Steel Co. Ltd (O) is high, resulting in serious erosion of converter bottom, bottom maintenance times, long time, refractory high cost, low operation efficiency of converter. The operation in the bottom maintenance by fast repair, each bottom maintenance time from the original 120 min reduced to the current 7min, effectively improve the molten steel continuous casting, continuous casting stop to eliminate the phenomenon, in the condition of the same smelting technology, the furnace refractory consumption has been greatly reduced, refractory consumption per ton decreased from 0.51kg to 0.24kg.

Keywords: hearth erosion; bottom fill; oxygen content; refractory consumption

轉爐爐底是轉爐爐體主要組成部分,它在轉爐冶煉過程中始終處于高溫、負重狀態,三安煉鋼廠使用為氧氣頂底復吹轉爐,是可拆卸爐底的轉爐,爐帽與爐身的外殼是一個整體,爐底與爐身用螺栓固定,爐底維護的好壞直接影響到鋼水質量、冶煉成本及人身、設備安全。

三安煉鋼廠年產粗鋼260 萬t,主要設備有3座50 t轉爐、R7m弧160 mm×160 mm 四機四流連鑄機3臺。由于三安煉鋼廠所煉的鋼水74%都屬于低碳、低磷、氧化性強的鋼種,要求終點ω(C)≤0.06%,ω(P)≤0.03%,出鋼溫度1640~1660℃,造成鋼水中ω(O)較高,達到(600~950)×10-6,導致轉爐爐底侵蝕情況嚴重,2015年5月份煉鋼滿負荷生產轉爐爐底維護時間高達3467min,爐底維護耐材消耗為0.51kg/t鋼,生產組織不理想轉爐作業效率為 90.17%。

1 存在的問題

鐵水產量受高爐爐料質量、爐內順行、產量計劃及市場情況影響波動較大(見表1)。當高爐鐵水量偏高時,煉鋼廠只有提高生產節奏、減少護爐時間,才能達到鐵水進出平衡,有更多時間來落實設備檢修、維護,進而提高各設備點、巡、檢力度,加大隱患排查能力,減少設備故障,確保生產穩定運行。

表1 生產節奏測算

Table 1 Calculation of production rhythm

高爐鐵水量 t | 廢鋼量 t | 鐵耗 kg/t鋼 | 生產總爐數 爐 | 產鋼量 t | 按26.7±1min/爐的生產節奏測算,日平均產鋼159爐,可檢修或護爐時間 單位/小時 |

7000 正常情況 | 8.1 | 920 | 149.19 | 7608.70 | 4.37 |

7200 產量偏高時 | 8.1 | 920 | 153.45 | 7826.09 | 2.47 |

7400 產量最大化時 | 8.1 | 920 | 157.72 | 8043.48 | 0.57 |

2 影響轉爐爐底的因素分析

2.1 終渣氧化性

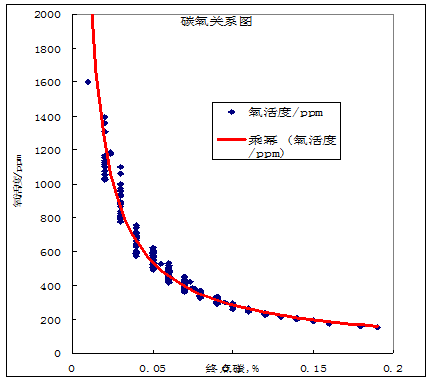

終渣氧化性與鋼水氧含量呈線型關系,轉爐終點碳越低,爐渣氧化性(FeO+MnO)越強,鋼水氧含量增加,特別是當[C]≤0.05%后,碳氧關系如圖1所示(溶解氧)。

圖1 出鋼碳與鋼水氧含量的關系

Fig. 1 Relationship between carbon and oxygen content in liquid steel tapping

煉鋼廠由于鋼種原因使終點氧含量過高,其中ω(C)≤0.06% 的冶煉爐數占總冶煉爐數比例的74%以上,造成轉爐爐底侵蝕情況嚴重。

2.2 槍位不理想

2.2.1 吹煉槍位:

①槍位過高,氧射流的沖擊面積大,沖擊深度減小,熔池攪拌減弱,反應速度減慢,熔池升溫速度也緩慢,渣中TFe含量增加,吹煉時間延長[1],影響生產節奏。

如:石灰生燒、過燒率較大或轉爐吹煉超標(成分P高、S高)鐵水時,一般都采取“吊槍”化渣冶煉,槍位控制不當就會造成渣中TFe含量增加,冶煉噴濺嚴重。

②槍位過低,沖擊面積小,沖擊深度加大,渣中TFe含量減少,不利化渣,易損壞爐底[2]。

如:轉爐冶煉合格鐵水或需加快生產節奏時,采用壓槍操作。此方法易造成氧槍、汽化煙罩結冷鋼嚴重。

2.2.2 濺渣槍位:

①當槍位較低時,氮氣對渣的沖擊面積小沖擊深度大,爐渣滴能量大可濺到爐口。相反當槍位較高時,氮氣對渣的沖擊面積大沖擊深度小,爐渣濺到爐膛位置較低,易造成爐底上漲[3]。

②濺渣護爐氣體壓力高于規定值或濺渣時氧槍槍位過低。造成氣體壓力高,爐底在濺渣后往往容易下降嚴重。

3 防止爐底侵蝕的措施

3.1 控制好終渣成份和溫度

(1)終渣成份

煉鋼廠鋼種原因使終點氧含量過高,其中ω(C)≤0.06% 的冶煉爐數占總冶煉爐數比例的74%左右。煉鋼廠要求爐渣堿度控制在2.5--3.0,MgO控制在9%以上,以便濺渣護爐。

(2)降低出鋼溫度

1)提高鋼包在線使用溫度:加強鋼包周轉及保溫效果,出臺相關規定制度,執行3機7包周轉,確保在線周轉鋼包溫度達到1050℃以上。

2)做好保護澆鑄:做好鋼包、鋼水、中包的全程保溫工作,做好對蓋大包蓋、加覆蓋劑、套長水口、低溫應急處理等規范操作,確保生產質量穩定。

3)優化生產組織:優化轉爐工藝操作, 保證每爐鋼水成分都在內控范圍,減少堵流等事故;加強鋼水銜接, 提高爐機匹配工作, 落實高拉速工作、提高放鋼正點率、合理控制待澆時間、合理控制中包過熱度;強化生產組織,減少各生產區域的堵流、重接、回爐事故。

4)降低設備故障:推進精細化管理和標準化操作,加強對設備的巡、點、檢、加油潤滑工作,大力推行計劃檢修和預防性維修,提高設備保障能力,確保設備的安全穩定運行,減少生產異常,為均衡高效生產提供有力支撐。

3.2 采用合理的冶煉與濺渣槍位

(1)冶煉槍位:

保證爐底不被損壞的條件下,要有一定的沖擊深度[4]。經過摸索改進,采取了前期低氧壓、低槍位操作,中后期根據實際情況調整氧壓和槍位。因此,提高操作水平,控制合適的槍位、氧壓、脫C速度、過程溫度及爐渣(FeO)含量對抑制噴濺有著重要的作用[4]。

1)槍位調節和控制堅持早化渣、化透渣、不返干、不噴濺、均勻升溫、準確控制終點的基本原則[5]。

2)動槍操作要少、準、穩。

3)脫硅脫磷期,氧槍槍位由高到低控制在2.1 ~ 1.7 m;脫碳升溫期,槍位遵循高-低-低原則控制在2.0 ~ 1.5 m。

合理調整槍位,可以調節熔池液面和內部的攪拌作用。如果短時間內高、低槍位交替操作,還有利于消除爐液面上可能出現的“死角”,消除渣料成坨,加快成渣。

(2)濺渣槍位:

應用濺渣護爐技術,濺渣時間控制在3min左右(確保爐渣濺干),采取前低后高的濺渣槍位控制。落實濺渣后爐渣不具備流動性的原理,執行部分留渣操作使爐底上漲或不被侵蝕。

3.3 發現爐底侵蝕超出規定范圍(爐底≥6.20m為超出范圍)的維護方式

(1)執行爐爐加爐底灰。

三安煉鋼廠是先加廢鋼后進鐵水的操作步驟,在進廢鋼前往爐內加爐底灰(500kg石灰),使石灰沾在爐底上,可減少爐底侵蝕。

(2)傳統補爐底。

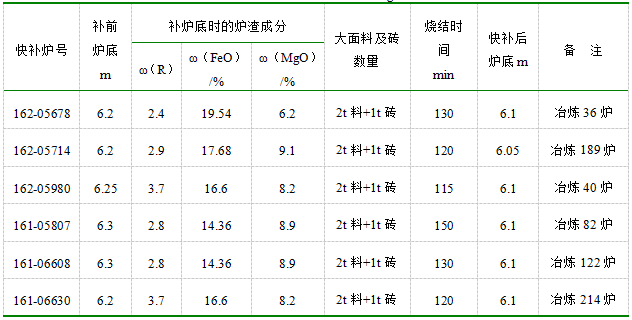

大面料2包補爐底要60分鐘(效果不理想,侵蝕快),大面料2包料+1t補爐磚補爐底需要120分鐘,正常可以滿足生產要求(見表2)。

表2 大面料補爐底跟蹤記錄

Table 2 the bottom track mending fabric

備注:取傳統補爐底時爐渣成分波動較大的6次數據得出,傳統補爐底耐材數量平均1t大面料+1t補爐磚,大面料補爐時間120分鐘最佳,符合大面料補爐渣成分要求的效果平均冶煉爐數為151爐,不符合大面料補爐爐渣成分要求的效果差,平均冶煉爐數為38爐。

(3)使用爐底快補。

煉鋼廠通過技術創新,2012年利用生鐵塊渣補技術緩解了渣面護爐與生產之間的矛盾。生鐵塊渣補法:

利用生鐵塊與爐渣的粘合性,通過加入1.8 t生鐵塊的方法使爐渣冷凝粘護爐技術的應用,使墊補的部位在搖爐過程中多次掛渣,并利用生鐵塊抵擋加料過程中生鐵廢鋼及鐵水的沖擊,從而達到護爐的目的。使煉鋼耐材消耗下降0.35kg/t鋼,從而解決了護爐與生產之間的矛盾[7]。2016年為穩定爐前生產節奏,在原有的基礎上繼續研究,摸索出適合轉爐爐底快補的新技術。

4 爐底快補技術應用

4.1 爐底快補原理

爐底快補的是利用高溫爐渣與貼補磚快速燒結,黏結在爐襯上,達到修補爐底的目的。出完鋼后的爐渣中具有高溫、高堿度、高氧化性等特點,而貼補磚主要由以下成分組成。特點:抗氧化性強,導熱性好等(見表3)。

表3 貼補磚成分

貼補磚成分表2

Table3 composition of supplement brick

貼補磚成分 | MgO % | C % | 瀝青等 % | 顯氣孔率 % | 體積密度 g/cm3 |

75 | 12 | 13 | 8 | 2.7 |

4.2 高溫快補的試驗跟蹤分析

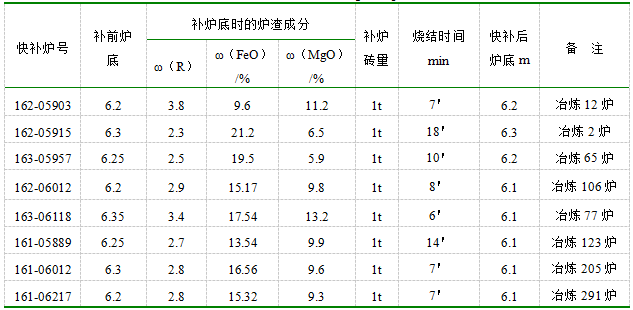

煉鋼廠根據爐渣的堿度、FeO、MgO等含量關系,通過大量的試驗(見表4),摸索出適合轉爐爐底快補的新技術,并得出爐渣、耐火度FeO與MgO含量的對應關系。

表4 高溫快補跟蹤記錄

Table 4 fast track record of high temperature

備注:取快補爐底時爐渣成分波動較大的8次數據得出,快補耐材數量平均1噸補爐磚,快補時間6-7分鐘最佳,符合快補爐渣成分要求的效果平均冶煉爐數為181爐, 不符合快補爐渣成分要求的效果差,平均冶煉爐數為為39爐。

多次試驗表明:

堿度過高,爐渣流動性下降,快補(傳統)效果都會受到影響。試驗研究得出:在確保去磷、硫效果,堿度基本控制在2.5~3.0較理想。在堿度2.5~3.0時,爐渣相組合MgO、C2S、C3S,均是高熔點化合物,其共晶熔化溫度為1790℃。三安正常出鋼溫度在1640~1660℃左右,可以滿足快速補爐的要求。FeO低,爐渣流動性差,不利于濺渣護爐;FeO高,爐渣熔點較低,快補后耐侵蝕性能差,控制終渣中FeO含量顯得尤為重要[7-11]。

當MgO含量較高時,MgO與FeO可形成連續的固熔體,MgO含量低時,氧化鐵就會與氧化鈣生成低熔點鐵酸鈣[8]。實踐證明,要使濺渣層有足夠的耐火度,FeO和MgO對應(見表5)。

表5 爐渣保證耐火度FeO與MgO含量的對應關系

Table 5 the corresponding relationship between FeO and MgO content in slag

終渣ω(FeO)% | 8~12 | 13~22 | 23~30 |

終渣ω(MgO)% | 7~8 | 9~10 | 11~13 |

為保證快補的抗耐侵蝕能力,在一定R和ω( FeO )的條件下,當ω(MgO) >8.0%時,增加了終渣中Mg O含量,可以提高終渣的熔點,但MgO過高會使爐渣熔點提高,影響轉爐化渣和脫磷效率。煉鋼廠終渣FeO含量平均為18%,所以對應的MgO含量應該在9%~10%[5-11]。針對我廠平均MgO含量只有8.5%左右的情況,快速補爐的爐次增加鎂球的使用量,保證爐渣的耐火度。

4.3 操作步驟

爐底快補爐次提前通知操作工,要適當控制好堿度和渣中MgO的含量,以提高補爐效果。要求爐渣堿度控制在2.5--3.0,MgO控制在9%以上。

補爐磚要求干燥、干凈、塊度適當,避免外來雜物影響補爐效果。

快補爐次要保證鋼水出完,爐渣要避免流動性差和高氧化性,確保補爐效果。

快補磚用量控制在1t左右,塊度為50-100MM,可根據現場實際使用的補爐磚現有規格磚破碎成均勻小塊代替加入。

進完補爐磚后應將爐子搖正(垂直0°角)等待7 min左右,下槍濺渣,進行正常操作。

快補后的前3爐要操作正常,避免爐渣過氧化現象,出鋼后做好濺渣護爐工作。

爐底快補爐次,安全防范上與傳統補爐底制度一致。

6 結語

1)生產實踐證明,采用補爐磚在高溫下進行快補技術對煉鋼廠效益顯著,每次爐底維護時間可從原來的120min降到目前的7min,提高了鋼水的連澆性,杜絕了連鑄停澆現象。

2)煉鋼滿負荷生產下使用爐底快補技術,轉爐作業效率可提高到93.00%,同比增加2.83%。

3)在相同技術冶煉條件下,爐底的耐材消耗得到大幅度降低,從0.51kg/t鋼降到0.24kg/t鋼。

4)此方法也適用于爐底與渣面(鋼面)的接縫處,滿足轉爐生產及護爐要求,可提高設備檢修維護率,有效提高了企業的產能釋放。

參考文獻

[1] 劉瀏,余志祥,蕭忠敏,轉爐煉鋼技術的發展與展望[J];中國冶金;2001年01期17-23頁

[2] 劉云彩,MgO對爐渣黏度的影響[J];中國冶金;2016年01期2-5頁

[3] 羅源奎,呂凱輝 ,Q195鋼過氧化的危害及原因分析[J];中國冶金;2016年 01期 53-58頁

[4] 李占軍,劉功國,秦潔,齊建玲釩鈦礦轉底爐直接還原爐底上漲成因及對策[J]; 中國冶金;2015年 07期 37-39頁

[5] 丁長江,周俐,提高轉爐終點殘錳效果的探討[J];中國冶金;2015年 03期 30-32頁

[6] 劉威,李京社,楊宏博,唐海燕,楊樹峰供氧壓力對頂吹轉爐內流場影響數值模擬[J];中國冶金;2014年 12期 19-22頁

[7] 雷浩洪,轉爐“生鐵渣補”生產實踐[J];河北冶金;2013年第12期 75-78頁

[8] 郭上型,郭湛;鐵水預處理溫度下轉爐渣劑的熔化特性[J];鋼鐵研究;2004年03期第3期 1-3頁

[9] 趙俊學,李小明等;轉爐渣中氧化磷對鐵水脫磷影響的研究[J];中國冶金;2008年10期 8-11頁

[10] 陸祖廉,從攀鋼、酒鋼看轉爐煉鋼的生產技術和管理工作[J];鋼鐵;1989年05期68-71頁

[11] 酈秀萍、蔡九菊、殷瑞鈺、王鼎等,轉爐煉鋼工序最小能耗的研究[J];鋼鐵;2003年05期50-52頁

- 上一篇:轉爐干法除塵卸爆的生產實踐 下一篇:提高釩鈦球團礦產量的生產實踐

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁