轉爐干法除塵卸爆的生產實踐

來源:2019煉鋼生產新工藝新技術新產品研討會|瀏覽:次|評論:0條 [收藏] [評論]

轉爐干法除塵卸爆的生產實踐劉鵬飛 王小善 何海龍 曹祥 魯亮 季春偉(鞍鋼股份有限公司煉鋼總廠,遼寧鞍山,114021) 摘 要:鞍鋼180噸轉爐在干法除塵投入使用初期卸爆爐次較多,對轉…

轉爐干法除塵卸爆的生產實踐

劉鵬飛 王小善 何海龍 曹祥 魯亮 季春偉

(鞍鋼股份有限公司煉鋼總廠,遼寧鞍山,114021)

摘 要:鞍鋼180噸轉爐在干法除塵投入使用初期卸爆爐次較多,對轉爐生產干擾較大,同時影響靜電除塵器的穩定運行。通過對靜電除塵器卸爆產生的原因進行詳細分析,不斷優化轉爐供氧制度、氧槍槍位控制、物料加入優化等,并采用轉爐自動化煉鋼,減少人為干預,穩定過程和終點控制,提高冶煉終點的碳溫命中率和一拉率,從而大大降低了轉爐干法除塵的卸爆率。卸爆次數從開工初期的月16次,卸爆比例4.86%,降低到了目前0.19‰。為進一步降低熔劑單耗,轉爐采用留渣操作,留渣比例達到70%,實現了轉爐干法除塵在留渣條件下的穩定運行。

關鍵詞:干法除塵,卸爆,靜電除塵器

Production Practice of Dry Dedusting Explosion

Venting about Converter During Slag Remaining

Liu Pengfei,Wang Xiaoshan,He Hailong,Cao Xiang,Lu Liang,Ji Chunwei

(General Steelmaking Plant of Angang Steel Co. ,ltd. ,Anshan 114000, Liaoning. China)

ABSTRACT:In the early stage of dry dust collection, the 180 ton converter in the iron and steel company is much larger, and the interference of the converter is larger, and the stable operation of the electrostatic precipitator is also influenced. Through detailed analysis of the reason of explosion of electrostatic precipitator discharge, constantly optimize the converter oxygen lance position control system, and the material added to optimization, and the automation steelmaking process, reduce human intervention, stability and control point, improve the hit rate and a rate of carbon and temperature of smelting end, thereby greatly reducing the rate unloading converter dry dedusting. Burst discharge times from 16 early start of the month, explosive decompression ratio of 4.86%, reduced to the present 0.19 per thousand. To further reduce the flux consumption, the converter adopts the remaining slag operation, slag ratio reached 70%, to achieve stable operation of converter dry dedusting in slag under the condition.

Keywords: dry dedusting explosion venting electrostatic precipitator

1 前言

鞍鋼煉鋼總廠5#線2×180噸轉爐采用干法除塵(LT),與傳統的濕法除塵(OG)相比,具有除塵效率高、能源消耗和運行費用低、使用壽命長、維護維修少的優點。特別是在降低新水消耗、能源消耗方面具有明顯優勢,可將轉爐煤氣含塵量降到15mg/m3以下,大幅降低粉塵排放[1]。

2015年1月轉爐干法除塵投入使用初期,由于干法除塵系統、轉爐系統等設備都處于磨合期,轉爐工藝操作尚未達到標準化操作,加上外界鐵水條件變化造成轉爐吹煉時靜電除塵器時有發生卸爆事故。卸爆事故主要發生以下兩種情況:第一種情況是在開始吹煉時的68秒~90秒時間段內,第二種情況是由于轉爐設備等原因造成吹煉中斷后再次下氧槍吹煉時,嚴重情況會造成冶煉爐次發生2~3次卸爆。靜電除塵器卸爆不僅影響生產順行,還會造成靜電除塵器內部極板嚴重變形,使安全閥靈敏度降低等危害。

2 轉爐煤氣干法除塵工藝

2.1 干法除塵工藝流程

轉爐煤氣(1400~1600℃)經煙罩收集后進入氣化冷卻煙道,在到達蒸發冷卻器之前通過熱交換將高溫煤氣熱量回收,使轉爐煤氣溫度降低至800~1000℃范圍,然后進入蒸發冷卻器進行煤氣的二次降溫和粗除塵。經過蒸發冷卻器冷卻后的煤氣溫度降低至210~230℃,再進入到靜電除塵器中進行煤氣精除塵。經過靜電除塵器凈化的煤氣由軸流風機加壓后,合格煤氣經煤氣冷卻器降溫至70℃后,進入轉爐煤氣柜回收。轉爐煤氣干法除塵工藝流程圖如圖1所示。

圖1:干法除塵工藝流程圖

2.2 轉爐工藝參數

鞍鋼煉鋼總廠180噸轉爐工藝參數見表1。

表1:鞍鋼煉鋼總廠180噸轉爐工藝參數表

序號 | 項目 | 基本參數 |

1 | 轉爐公稱容量 | 180t/爐 |

2 | 轉爐座數 | 2座 |

3 | 轉爐吹煉方式 | 頂底復合吹煉 |

4 | 轉爐操作制度 | 2吹2 |

5 | 轉爐平均出鋼量 | 200t/爐 |

6 | 轉爐最大出鋼量 | 210t/爐 |

7 | 轉爐最大裝入量 | 235t/爐 |

8 | 轉爐冶煉周期 | 34min |

9 | 轉爐吹氧時間 | 14min |

10 | 轉爐供氧流量 | 44000Nm3/h |

11 | 最大脫碳速度 | 0.45%/min(標況) |

12 | 吹煉終點鋼水碳含量 | <0.2% |

2.3轉爐干法除塵煙氣數據

鞍鋼煉鋼總廠180噸轉爐煙氣數據表見表2。

表2:鞍鋼煉鋼總廠180噸轉爐煙氣數據表

序號 | 項目 | 基本參數 |

1 | 水冷煙道出口煙氣溫度 | 900℃(800~1000℃) |

2 | 出爐口煙氣溫度 | 1500℃(1400~1500℃) |

3 | 最大煙氣量 | 120000Nm3/h(DRY干) |

4 | 初始粉塵濃度 | 100~180g/Nm3 |

5 | 荒煤氣管道長度 | ~550m |

6 | 煤冷到煤氣柜管道長度 | ~500m |

7 | 爐氣成分 | CO=86% CO2=10% N2=3.5% O2=0.5% |

3.1靜電除塵器卸爆原理

轉爐不連續吹煉的特性導致冶煉過程中產生的CO和少部分O2易同時進入靜電除塵系統,當兩種氣體混合且體積分數同時達到φO2>6%、φCO>9%,在遇到火花或明火時,就會產生化學反應而形成燃爆。另外煙氣中若存在H2,且H2體積分數達到φH2>3%、φO2>2%時,遇到火花也會產生燃爆[2]。靜電除塵器進出口各安裝有4個卸爆閥,卸爆閥設定起跳壓力為5000Pa。煙氣在靜電除塵器內發生燃爆后,除塵器內壓力瞬間增大超過卸爆閥起跳設定值時,卸爆閥彈起釋放燃爆產生的壓力以降低內部燃爆對設備產生的危害[3]。

3.2靜電除塵器卸爆原因

鞍鋼180噸轉爐干法除塵投入使用以來,在靜電除塵器運行初期,由于經驗不足,以及工藝控制未實現標準化,靜電除塵器卸爆主要發生在吹煉初期,時間段在開始吹煉的68秒至90秒之間,稱為“初期卸爆”,卸爆比例占50%;其次由于各種原因導致轉爐吹煉中斷后,再次吹煉時發生卸爆,生產初期二次下氧槍吹煉造成的卸爆比例達到46.1%,稱為“二次下槍卸爆”。其它原因的卸爆包括廢鋼、物料潮濕引起的卸爆,加料過早造成的粉塵卸爆,比例占3.9%。生產穩定以后靜電除塵器卸爆的主要原因是“二次下槍卸爆”,占卸爆原因的89.1%。

3.2.1“初期卸爆”原因

冶煉“初期卸爆”主要發生在開始吹煉的68秒至90秒之間。當冶煉開始時,鐵水中的硅、錳元素首先與氧發生氧化反應,硅、錳元素氧化期結束后,熔池溫度達到1450℃左右,此時轉爐熔池內開始發生脫碳反應,這時轉爐煙氣中的CO含量會逐漸增加。而轉爐開始吹煉時采用24000~27000Nm3/h供氧流量,即采用“軟吹”制度,軟吹時氧流對熔池的沖擊力減小,沖擊深度變淺,反射流股的數量增多,沖擊面積加大,加強了對熔池液面的攪動,脫碳速度降低,容易引起噴濺[4]。因此操作者會逐步提高吹氧流量,這樣會增加熔池碳氧反應速度,進一步提高煙氣中CO含量;由于軟吹時氧氣壓力低,氧氣利用率低,煙氣中富裕的O2含量較高,當煙氣中O2和CO體積分數同時達到φO2>6%、φCO>9%就會造成靜電除塵器卸爆。因此如何控制前期噴濺和如何控制熔池脫碳反應速度使CO的生成速度逐漸提升并錯開O2含量的高點,成為煉鋼工藝人員研究的重點。

3.2.2“二次下槍卸爆”原因

“二次下槍”指轉爐在吹煉中斷后重新降氧槍進行吹煉的操作。“二次下槍”分吹煉前期和中后期,前期“二次下槍”主要原因包括:廢鋼結構不好,輕薄料比較多,以及留渣量大、加料過早,都會造成吹煉前期打火困難。吹煉中后期“二次下槍”的設備原因:包括軸流風機軸后溫度高、輸灰鏈故障、氧槍水套氮封封不住火等。工藝原因主要包括:鐵水硅數高,渣量大,過程渣不易控制,進行雙渣操作;以及終點控制拉高碳造成二次補吹。

吹煉過程異常抬槍時,氧氣不能立刻關閉,待氧槍抬至關氧點后自動關閉氧氣,因此大量氧氣未參與反應而被風機抽入煙道。“二次下槍”吹煉時氧氣在開氧點自動打開,此時部分未參與反應的氧氣也進入煙道內,氧槍到達吹煉槍位時,熔池內溫度較高,碳氧反應非常劇烈,產生大量CO,當高濃度的CO和煙道內富裕的O2被風機抽入靜電除塵器時,發生卸爆。

4 煉鋼工藝控制與改進

通過以上分析,控制靜電除塵器卸爆的基本方法就是通過工藝調整合理控制轉爐熔池碳氧反應速度,避免到達靜電除塵器的煙氣中CO和O2體積含量同時滿足φO2>6%、φCO>9%的卸爆條件。

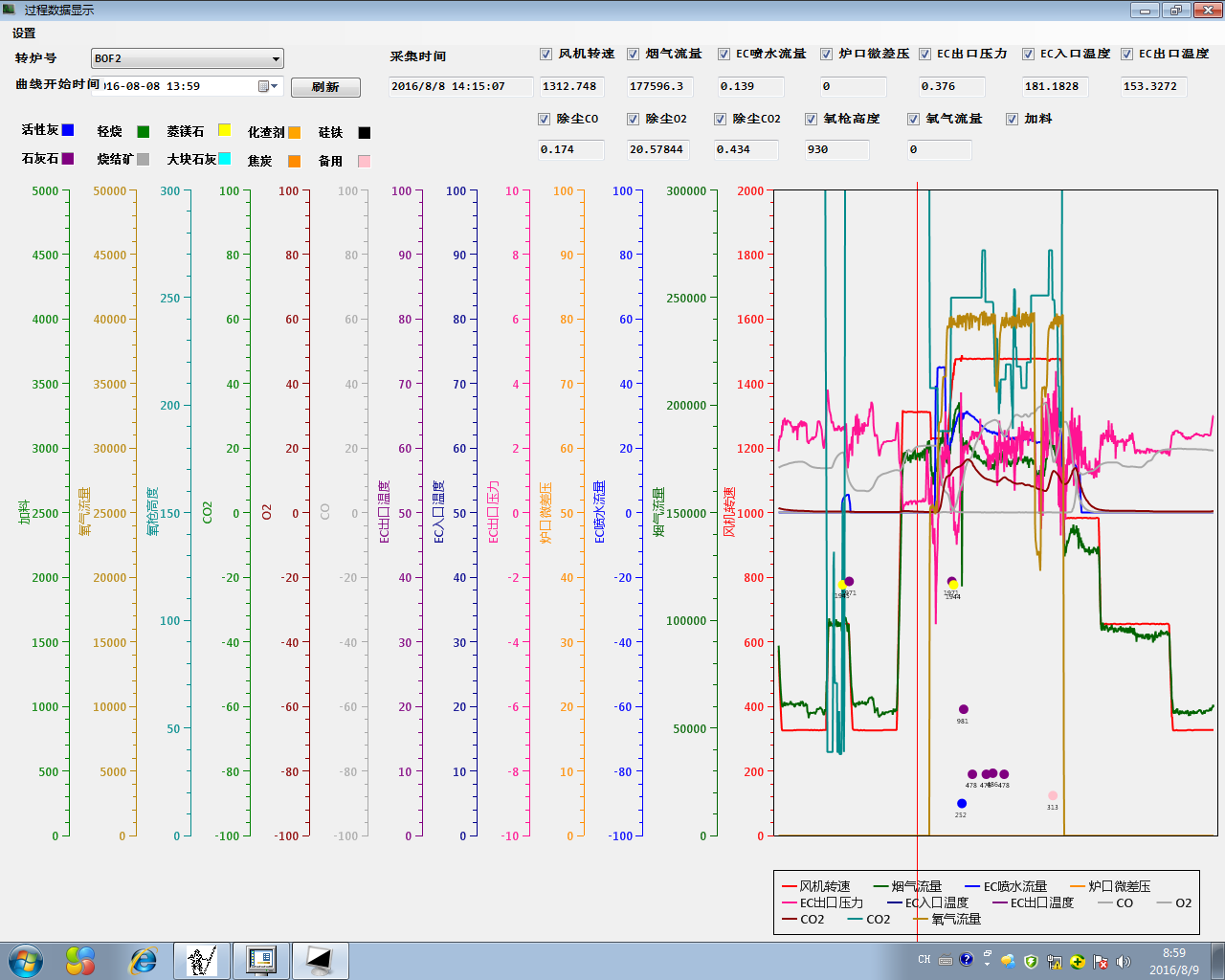

4.1 工藝參數跟蹤

為了及時、準確的查找靜電除塵器卸爆產生的原因,掌握除塵系統正常運行時主要參數的運行情況,將干法除塵設備的相關工藝參數和轉爐冶煉的相關工藝參數進行實時跟蹤并繪制成可視化的曲線非常有必要,如圖2。通過實時曲線的查詢,能夠將風機轉數、蒸發冷卻器噴水量、爐口微壓差、煙氣量、蒸發冷卻器出口壓力、蒸發冷卻器入口溫度、蒸發冷卻器出口溫度、煤氣分析儀CO含量、煤氣分析儀CO2含量、煤氣分析儀O2含量、供氧流量、氧槍高度、冶煉過程加料量及種類等信息實時對應,從而大大提高了分析和解決問題的效率。

圖2:干法除塵與轉爐工藝主要參數實時查詢曲線

4.2 原料條件

對于采用干法除塵的轉爐,廢鋼結構的配置非常重要。廢鋼中輕薄廢鋼比例大時,轉爐吹煉開始時經常出現打火不暢的現象,尤其是轉爐采用留渣操作時,加劇了開吹打火不暢的情況,造成大量O2進入煙道,當抬槍后再次下氧槍吹煉時極易造成靜電除塵器卸爆。因此廢鋼中輕薄廢鋼控制在30%以下,對于轉爐開吹打火是非常有利的。

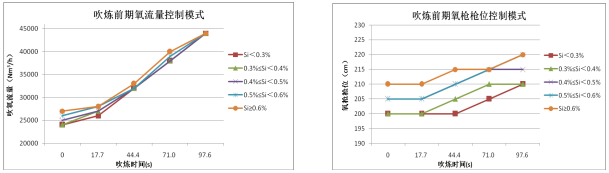

鐵水硅含量的控制對于干法除塵同樣非常重要,當鐵水中硅含量大于0.6%,冶煉成品磷含量小于0.012%的鋼種時,由于冶煉過程對脫磷的要求,過程渣必須化透滿足脫磷條件,這樣含有較高FeO的熔渣極易大跑渣造成吹煉中斷。再次下氧槍吹煉時為靜電除塵卸爆埋下了隱患。因此干法除塵轉爐對鐵水硅含量有一定的要求。對于不同硅含量的鐵水情況在轉爐開始吹煉時,煙氣中CO、O2、CO2典型控制曲線見圖3。

圖3:冶煉前期煙氣量隨吹煉時間的控制曲線

從上面的典型控制曲線可以看出:不同硅數的鐵水在吹煉前期時,煙氣中的CO含量達到6%,此時煙氣中O2含量都低于9%,避開了容易造成靜電除塵卸爆的條件。

鞍鋼180t轉爐鐵水條件見表3(表中所列條件為平均值),其中鐵水硅含量小于0.6%的鐵水比例達到93.9%。

表3:鞍鋼180t轉爐入爐鐵水條件

項目 | 溫度℃ | C% | Si% | Mn% | P% | S% |

入爐鐵水條件 | 1290 | 4.8 | 0.39 | 0.24 | 0.071 | 0.006 |

4.3 供氧制度

180噸轉爐供氧制度采用5孔氧槍吹煉,氧槍噴孔夾角13.5°,出口馬赫數2.0,最大供氧流量44000Nm3/h,供氧強度3.76Nm3/t·min 。

轉爐前期供氧流量根據鐵水硅數來確定。從實際生產情況看,鐵水硅數低時開吹采用較低流量,鐵水硅數高時采用較高流量;雖然鐵水硅數較高時采用低流量打火對于控制“前期卸爆”有利,但是低流量供氧易造成吹煉3~4min時跑渣,經過不斷摸索,最終確定依據鐵水硅數確定前期供氧流量的模式,并采用二級計算機控制,控制情況見圖4。總的吹氧流量變化采用梯度模式逐步提升,吹氧流量調整在二級模塊按照吹煉氧步進行設定。

圖4:吹煉前期供氧流量控制圖 圖5:吹煉前期氧槍槍位控制圖

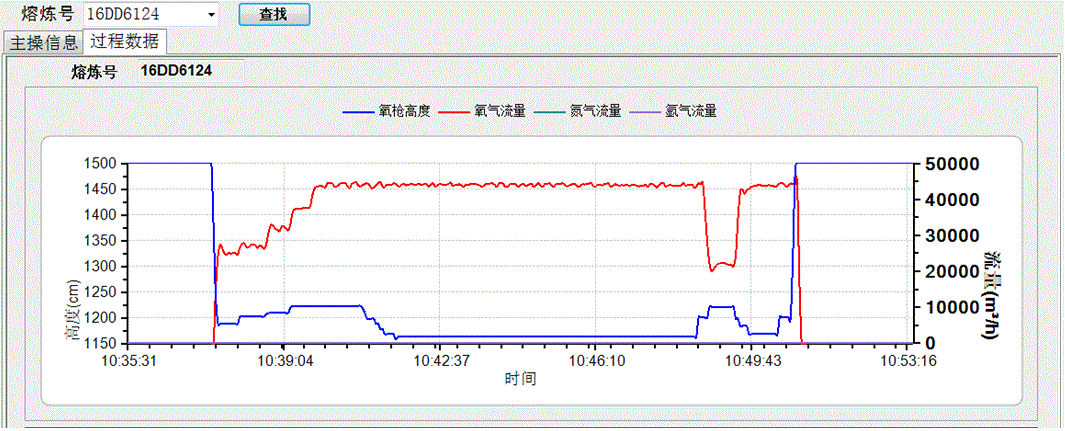

轉爐前期氧槍槍位在二級計算機模塊設定,槍位控制情況見圖5。槍位控制原則是低硅鐵水條件采用較低槍位,高硅鐵水條件采用較高槍位。典型的吹煉控制過程見圖6。

圖6:典型的吹煉過程控制圖

采用二級模式控制轉爐吹煉后,不僅有效控制了靜電除塵器“前期卸爆”,而且穩定控制了前期熔渣狀態,避免了跑渣情況的發生,過程冶煉平穩。

4.4 留渣及加料模式

為保證轉爐合適的留渣量,根據上爐冶煉終點溫度和氧值進行倒渣角度控制,倒渣結束后轉爐搖至零位濺渣,濺渣采用氮氣,流量采用44000Nm3/h,濺渣槍位由高至低,從200cm逐漸降至50cm,濺渣時間控制在2~4min,濺渣時菱鎂石加入量控制在1.1~4.0kg/t。濺渣結束前20s加入活性白灰和輕燒白云石各1t進行稠渣。濺渣結束后轉爐搖至95°對渣況進行確認。爐渣確認結束后先加廢鋼后兌鐵水,兌鐵時小流慢兌,時間控制在4~6min。采用留渣操作后,偶爾也會出現開始吹煉時打火不暢的現象。開始吹煉30s不著火時立即抬槍,然后在煙道內造“氮幕”,即使用氧槍向煙道內吹掃氮氣,時間控制在3~4min,流量采用44000Nm3/h,軸流風機采用自動模式控制,煙道內吹掃氮氣結束后,重新開始吹煉。轉爐采用留渣操作后活性白灰和輕燒白云石單耗比未留渣爐次降低了11.1kg/t和8kg/t,留渣比例達到了70%。

除了開始吹煉前加入轉爐內鋪大面的熔劑外,其余熔劑按照二級計算機模式加入,加料時間和加入數量的設定在二級模塊進行,設定原則是開始吹煉90s后開始加入第一批料,加料采用少量多批次加入,加料結束時間設定在吹煉11min前,加料批次按照鐵水硅含量控制在3~5批次。通過加料數量和批次的不斷優化,不僅能夠滿足轉爐脫磷的基本要求,能夠穩定控制前期熔渣狀態,而且避免了由于前期加料過早造成的粉塵卸爆。

4.5 二次下氧槍卸爆控制

轉爐在冶煉過程中由于軸流風機軸后溫度高、輸灰鏈故障等原因造成吹煉中斷后,再次下氧槍吹煉時轉爐熔池內碳氧劇烈反應,煙氣中CO含量急速增加,極易發生卸爆。因此吹煉中斷后要求轉爐至少等待3min,再次吹煉前先在煙道造“氮幕”,吹氮氣3~4min,流量采用44000Nm3/h,軸流風機采用自動模式控制。開始吹煉氧氣流量采用20000Nm3/h,并時刻關注煙氣分析儀中O2含量情況,當O2含量逐漸降低至9%以下時,氧流量采用階梯模式逐步提升至正常吹氧流量。目的是避免CO和O2體積含量同時滿足φO2>6%、φCO>9%的卸爆條件。

5 靜電除塵器卸爆控制效果干法除塵在鞍鋼180t轉爐投入使用后,通過將煉鋼工藝和干法除塵設備的關鍵參數進行跟蹤,并有針對性的進行卸爆原因分析。細化投入轉爐的廢鋼和鐵水條件,減少廢鋼中輕薄料的比例,控制鐵水硅數在0.6%以下;對吹煉前期的氧氣流量和氧槍槍位進行優化;摸索和固化了轉爐留渣和加料方式,從而大大降低了轉爐吹煉“前期卸爆”比率。通過設備的完好率和工藝操作穩定性減少“二次下槍卸爆”比率。干法除塵投入使用后卸爆次數及卸爆比例見圖7。

圖7 干法除塵投入使用后的卸爆次數及卸爆比例圖

從圖7可以看出,在轉爐投入生產初期,由于設備原因、工藝操作原因等造成干法除塵月最高卸爆次數達到16次,月最高卸爆比例達到4.86%,經過設備完善和工藝優化后,月卸爆次數最低達到0次,2016年1月至9月卸爆3次,按照生產爐數計算卸爆比例為0.19‰,轉爐干法除塵卸爆得到了有效控制,生產組織得以穩定順行。

參考文獻

[1] 張福明,張德國,張凌義等.大型轉爐煤氣干法除塵技術研究與應用[J].煉鋼,2013,48(2):1.

[2] 吳雨晨,雷愛敏,于新華等.半鋼煉鋼干法除塵系統卸爆分析及防范措施[J].中國冶金,2015,25(7):38

[3] 趙明泉,趙鑫.預防轉爐電除塵系統卸爆的有效措施[J].包鋼科技,2010,36(2):11

[4] 王雅貞,李承祚等.轉爐煉鋼問答[M].北京:冶金工業出版社,2007.103

- 上一篇:提高三燒結作業區堿度穩定率 下一篇:轉爐“爐底快補”應用實踐

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁