唐鋼FTSC薄板連鑄中碳鋼保護(hù)渣開發(fā)

來源:2018全國連鑄保護(hù)渣及鑄坯質(zhì)量控制學(xué)術(shù)研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

唐鋼FTSC薄板連鑄中碳鋼保護(hù)渣開發(fā)Ken Park 車東日(英圖卡斯(天津)新材料有限公司天津) 摘 要:介紹了唐鋼FTSC薄板連鑄中碳鋼保護(hù)渣的開發(fā)過程,通過保護(hù)渣的合理改善,解決了鑄坯表…

唐鋼FTSC薄板連鑄中碳鋼保護(hù)渣開發(fā)

Ken Park 車東日

(英圖卡斯(天津)新材料有限公司天津)

摘 要:介紹了唐鋼FTSC薄板連鑄中碳鋼保護(hù)渣的開發(fā)過程,通過保護(hù)渣的合理改善,解決了鑄坯表面裂紋,提高鑄坯質(zhì)量。

關(guān)鍵詞:中碳鋼;高堿度保護(hù)渣

1 開發(fā)背景:

唐鋼FTSC,于2013年投產(chǎn),連鑄機(jī)設(shè)計廠家為Danieli,薄板連鑄生產(chǎn)過程中,中碳鋼易出現(xiàn)粘結(jié)漏鋼和縱向裂紋,因此選用適合的保護(hù)渣改善潤滑性能和傳熱尤為關(guān)鍵。

唐鋼FTSC薄板連鑄機(jī)參數(shù)

工廠名稱 | 設(shè)備設(shè)計單位 | 機(jī)型 | 鑄坯斷面 | 鋼種 | 拉速 |

唐鋼一鋼軋 | Danieli | 直弧型 | 65-72×1200-1600 | 低碳,中碳,高碳 | 4-6m/min |

2 中碳鋼保護(hù)渣開發(fā)

表1 鋼種成分

典型鋼種 | C% | Mn% | Si% | Al% |

SS400 | 0.18-0.20 | 0.20-0.30 | 0.05-0.08 | 0.015-0.030 |

|

|

|

|

|

起初我們推薦使用一種常規(guī)FTSC薄板保護(hù)渣,此保護(hù)渣目前適用于印度一家由Danieli設(shè)計的FTSC鑄機(jī)。

表2 1號渣理化指標(biāo)

粘度(Poise) | 結(jié)晶溫度 | 堿度 | 熔點(diǎn)/°C | |

1號 | 0.69 | 1172 | 1.13 | 1090 |

|

|

|

|

|

1號渣使用效果上來看,全程無漏鋼報警,但拉速超過4m/min后,鑄坯表面有細(xì)微縱向裂紋。

圖1 1號保護(hù)渣在4.5m/min 表面裂紋

由此判斷唐鋼FTSC結(jié)晶器冷卻強(qiáng)度要高于以往我們接觸的FTSC連鑄機(jī),因此1號保護(hù)渣并不適用與該工況。

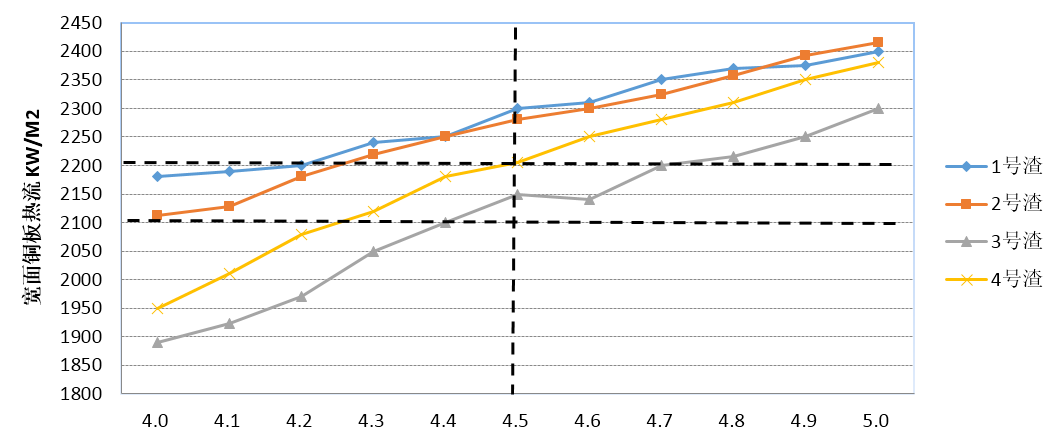

通過實(shí)驗(yàn)得出,拉速大于4.5m/min時,1號保護(hù)渣控制裂紋的程度減弱,結(jié)晶器熱流高于2200Kw/m2,時控制裂紋能力較差。

通過第一次試驗(yàn)總結(jié),控制裂紋的有效途徑是控制結(jié)晶器傳熱,以唐鋼FTSC的經(jīng)驗(yàn)判斷,寬面銅板熱流不高于2200Kw/M2為理想值。

通過保護(hù)渣控制傳熱,可以采用高堿度,高結(jié)晶溫度,提高晶體表面粗糙度,增加熱阻,降低熱流。

堿度 1.1-1.3 時渣膜的狀態(tài) 堿度 1.5-1.8 時渣膜的狀態(tài)

圖2 此圖為不同堿度下保護(hù)渣渣膜的狀態(tài),從圖中可以看出堿度在1.1-1.3范圍時,尚可發(fā)現(xiàn)渣膜中有液態(tài)部分,當(dāng)堿度達(dá)到1.5-1.8時,渣膜狀態(tài)基本為晶體。

圖3 保護(hù)渣堿度與結(jié)晶溫度的關(guān)系

圖3 保護(hù)渣堿度與結(jié)晶溫度的關(guān)系

2次試驗(yàn)決定增加堿度,設(shè)定值初步定在1.27左右,開發(fā)2號保護(hù)渣如下:

表3 2號渣理化指標(biāo)

類型 | 粘度(Poise) | 結(jié)晶溫度 | 堿度 | 熔點(diǎn)/°C |

2號 | 0.35 | 1219 | 1.27 | 1120 |

|

|

|

|

|

2號保護(hù)渣使用中性能比較平穩(wěn),拉速4.5m/min 時,熱流約為2320,經(jīng)檢測發(fā)現(xiàn)鑄坯表面出現(xiàn)少量裂紋,比第一次有所改善。

這次試驗(yàn)結(jié)果說明,增加保護(hù)渣堿度,可以減少裂紋的發(fā)生幾率。

再次提高保護(hù)渣堿度,設(shè)定在1.7左右。

根據(jù)1.7的堿度為目標(biāo),開發(fā)3號保護(hù)渣,具體指標(biāo)如下:

表4 3號渣理化指標(biāo)

類型 | 粘度(Poise) | 結(jié)晶溫度 | 堿度 | 熔點(diǎn)/°C |

3號 | 0.20 | 1295 | 1.74 | 1091 |

|

|

|

|

|

通過保護(hù)渣的調(diào)整,堿度由2號渣的1.35提高到1.74,結(jié)晶溫度也提高1275

這次試驗(yàn)過程中熱流值下降比較明顯,拉速4.5m/min 時,熱流值在 2100左,裂紋發(fā)生率低,但澆注過程中發(fā)現(xiàn)渣條比較多,而且漏鋼報警比較頻繁。

通過這次試驗(yàn)得出,高堿度高結(jié)晶溫度保護(hù)渣在降低結(jié)晶器熱流上效果明顯,可以有效控制裂紋,但易形成渣條,不利于結(jié)晶器內(nèi)的潤滑。

圖4 從結(jié)晶器中撈出的渣條

3 從以上問題點(diǎn)出發(fā),我們進(jìn)行了第四次改良:設(shè)計思路:

1)降低堿度:從1.74到1.50,適當(dāng)增加玻璃態(tài)渣膜的厚度,提高潤滑性能。

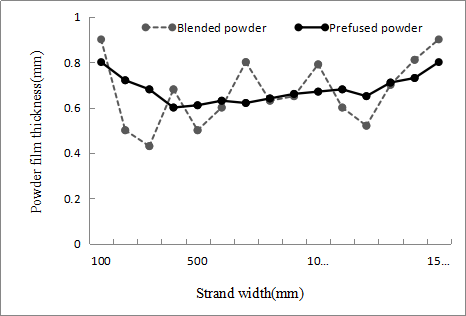

2)原料配方:提高預(yù)熔料比率,增加預(yù)熔原料種類

3)預(yù)熔料的使用會提高保護(hù)渣在使用過程中的穩(wěn)定性,提高潤滑性能,降低漏鋼風(fēng)險。

4)保護(hù)渣配碳:提高超細(xì)顆粒炭黑的使用比例,適當(dāng)增加炭黑可以有效減少渣條的形成。

通過以上設(shè)計思路開發(fā)保護(hù)渣4號,具體指標(biāo)如下:

表5 4號渣理化指標(biāo)

類型 | 粘度(Poise) | 結(jié)晶溫度 | 堿度 | 熔點(diǎn)/°C |

4號 | 0.25 | 1275 | 1.50 | 1110 |

|

|

|

|

|

4號渣堿度略低于3號渣,從1.74降到1.50,結(jié)晶溫度降低25°C,熔點(diǎn)基本不變。

4號渣的使用過程中性能表現(xiàn)平穩(wěn),拉速4.5m/min 時,結(jié)晶器熱流控制在2200左右,無漏鋼報警,渣條非常少。

通過一段時間的統(tǒng)計,裂紋發(fā)生率非常低,潤滑情況良好,無漏鋼報警。

至此,唐鋼FTSC薄板連鑄機(jī)中碳鋼保護(hù)渣開發(fā),告一段落。

圖 5 1-4號渣使用中 銅板寬面熱流圖

經(jīng)試驗(yàn)總結(jié),唐鋼FTSC寬面銅板的的理想熱流值為2100—2200kw/M2. 拉速4.5m/min.

四種保護(hù)渣堿度別結(jié)晶溫度

圖6 四種保護(hù)渣每爐鋼平均撈渣次數(shù)

圖7 混合型保護(hù)渣和預(yù)熔型保護(hù)渣的渣膜厚度對比

4 結(jié)論:FTSC薄板連鑄機(jī)中碳鋼生產(chǎn)過程中,使用高堿度保護(hù)渣可以有效的控制熱流,降低裂紋發(fā)生幾率,但堿度過高會影響保護(hù)渣潤滑性能。

保護(hù)渣配方中提高預(yù)熔料的比例有利于提高保護(hù)渣的使用穩(wěn)定性,提高潤滑性能,減少漏鋼風(fēng)險。

保護(hù)渣中使用超細(xì)顆粒炭黑有利于減少渣條。

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁