電渣重熔鋼錠宏觀偏析與夾雜物行為的動態仿真

來源:2018′第四屆鋼錠與鍛件生產新工藝、新技術峰會論文集|瀏覽:次|評論:0條 [收藏] [評論]

電渣重熔鋼錠宏觀偏析與夾雜物行為的動態仿真黃雪馳 李寶寬(東北大學冶金學院 遼寧 沈陽 110819) 摘 要:電渣重熔(ESR)是一種利用自耗電極制備高性能和高附加價值材料的二次精煉技術…

電渣重熔鋼錠宏觀偏析與夾雜物行為的動態仿真

黃雪馳 李寶寬

(東北大學冶金學院 遼寧 沈陽 110819)

摘 要:電渣重熔(ESR)是一種利用自耗電極制備高性能和高附加價值材料的二次精煉技術,鑄錠的質量取決于溶質元素的宏觀偏析和夾雜物的分布。本文通過建立動態電磁熱質流數學模型進一步理解電渣重熔的溶質傳輸過程和夾雜運動行為,采用有限體積法求解動態麥克斯韋方程組、傳熱和流體流動方程,用VOF法跟蹤渣-金界面,糊狀區滲透率由Blake-Kozeny方程定義;利用杠桿定律描述凝固前沿的溶質再分配,同時考慮到剪切應力、熱浮力和溶質浮力的影響。數值結果表明,正偏析產生在鑄錠的中心位置,而鑄錠的外半徑區域存在負偏析。用歐拉-拉格朗日(Euler-Lagrange)方法追蹤液態金屬池中夾雜物顆粒的運動軌跡,利用VOF-DPM耦合方法,揭示了夾雜物去除過程。

關鍵詞:電渣重熔;溶質傳輸;宏觀偏析;夾雜物

Abstract: Electroslag remelting (ESR) is a secondary refining technique with consumable-electrode used in manufacturing high performance and high added-value materials. The ingot quality depends on the macrosegregation of solute elements and distribution of inclusions. A mathematical method has been developed to understand the solute transport and inclusion motion behavior. A finite volume method is used to solve the transient Maxwell equations, heat transfer and fluid flow equations, the slag-metal interface is tracked with the volume of fraction (VOF) approach; the permeability of mushy zone is defined by Blake-Kozeny equation. The solute redistribution at the solidification front is escribed by the lever rule, with the consideration of shearing stress, thermal buoyancy and solute buoyancy; the dynamical mesh technique is used to model the ingot growing process. The numerical results indicate the positive segregation is in the center, and the negative segregation in the outer-radius region of ingot. The trajectories of inclusion particles in liquid metal pool are tracked by the Euler-Lagrange approach. With the VOF-DPM coupled method, the inclusion removal process is revealed.

Key words: Electroslag remelting; Solute transport; Macrosegregation; Inclusion

1 前言

電渣重熔是一種先進的鑄錠生產技術,用于航空、發電、醫藥和工具等關鍵領域[1,2]。在電渣重熔過程中,從電極到底板的交流電通過具有高電阻渣層時產生焦耳熱,進而熔化電極;自感磁場與交流電之間的相互作用產生了洛侖茲力;金屬液滴通過密度較低的渣液在水冷結晶器內形成液態金屬熔池,部分熔化鋼液受到冷卻作用逐漸凝固形成鋼錠。由非金屬夾雜物引起的缺陷和元素再分布引起的宏觀偏析不利于鋼的力學性能[3]。隨著高性能合金需求量的增加,需要進一步了解電渣重熔過程中溶質傳輸和夾雜物行為。

由于電渣重熔過程中復雜現象相互干擾,實驗開展難度大、成本高,近年來數值模擬成為研究電渣重熔過程現象和機理的一種有效方法。Ridder等[4]模擬了鑄錠在糊狀區的宏觀偏析,枝晶間熱流對宏觀偏析影響很大;Fezi等[5]用數值方法研究了鑄錠直徑、電流和初始成分對ESR過程中宏觀偏析的影響,他們認為,在生產鑄錠時用較小的電流和在規格范圍低端的初始成分進行加工,是減少宏觀偏析的最佳選擇;Kelkar等[6]對不同直徑和密度的夾雜物的運動軌跡進行了數值研究,考慮了流體流動和傳熱;Kharicha等[7]數值研究了鑄錠中非金屬夾雜物分布不均勻的原因,發現夾雜物濃度隨熔化率的增加而增加。

本研究目的是建立一個電渣重熔過程的電磁熱質流動態三維仿真模型,以深入研究宏觀偏析現象和夾雜物行為。利用有限體積法同時求解電磁、兩相流、傳熱、凝固順序、溶質傳輸和夾雜行為,用杠桿定律描述凝固前沿的溶質再分配,用歐拉-拉格朗日方法追蹤液態金屬池中夾雜物顆粒的運動軌跡,并對實驗結果和模擬結果進行了驗證。

2 模型描述

2.1 模型假設

為了減少計算時間,同時保證計算結果的合理性,提出以下假設:

1)計算域包括爐渣、金屬熔池和鋼錠;

2)兩相密度和渣的電導率是隨溫度變化的,其它物性認為是常數[8];

3)渣和鑄錠與模具絕緣[9];

4)忽略凝固收縮;

5)鋼錠宏觀結構均為柱狀晶;

2.2 電磁現象

交流電產生的電磁場由麥克斯韋方程組來描述,用電勢法求解電磁場[10],引入磁勢矢量來求解磁場。計算出焦耳熱和電磁力,并分別并入能量和動量守恒方程:

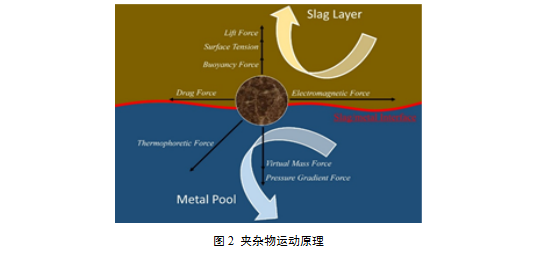

2.6 夾雜物行為

3 數值處理和實驗

本研究使用商業軟件ANSYS FLUENT 12.1進行模擬計算。采用迭代法,將電磁、兩相流、換熱、相變、溶質傳輸和夾雜物行為的控制方程耦合求解,采用廣泛應用的SIMPLE算法對Navier-Stokes方程進行計算。動量方程和能量方程采用二階迎風格式離散,精度較高,其它方程采用一階迎風格式,迭代過程標準化殘差小于10-6。物理模型使用結構化網格,同時利用動網格來考慮這種鋼錠凝固增長。采用較小的時間步長保證了計算的穩定性和精確性。通常情況下,用8核3.10 GHz的工作站計算一個案例大約需要460個CPU小時。

在開放的大氣環境下進行了實驗。模具內徑、高度、結晶器側壁厚度分別為120mm、600mm和65mm。電流大小和頻率分別為1500A和50Hz。自耗電極為AISI 201不銹鋼(濃度:C 0.15%, Ni 4.15%, Cr 24.61%,錳2.51%),直徑55毫米。渣的組成為70%的CaF2和30%的Al2O3。用一次性W3Re/W25Re熱電偶測量爐渣溫度。用SPECTROLAB光譜儀檢測鑄錠中鎳的濃度。用SEM/EDS對樣品進行分析,驗證了夾雜物的分布和組成。

4 結果與討論

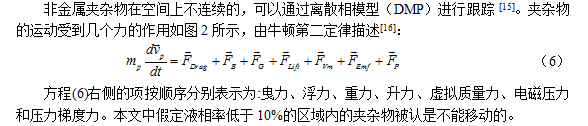

4.1 熱磁流動

圖3為焦耳熱密度分布。電流從入口流向兩側,沒有觀測到趨膚效應,因為趨膚影響深度大約為85毫米,比鑄錠半徑大。焦耳熱主要是在低電導率的渣層中生成。此外,焦耳效應的分布與電流密度相似。向內的洛倫茲力產生收縮效應,使得鋼液向中間移動形成液滴。根據Biot Savart定律,外邊緣的力大于中間的力。

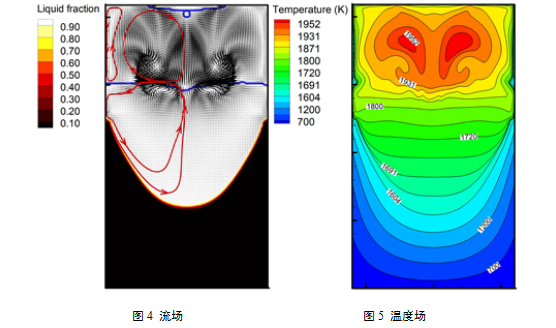

在渣層中存在兩對渦流,如圖4所示。冷卻水吸收熱量引起壁面附近熔渣下沉,洛倫茲力和金屬熔滴主導了渣層中部的流動。由底水箱和結晶器的冷卻作用推動鋼液凝固過程,形成了淺金屬熔池。金屬熔池中的流動與爐渣中的流動不同,熱浮力主導熔池流動。

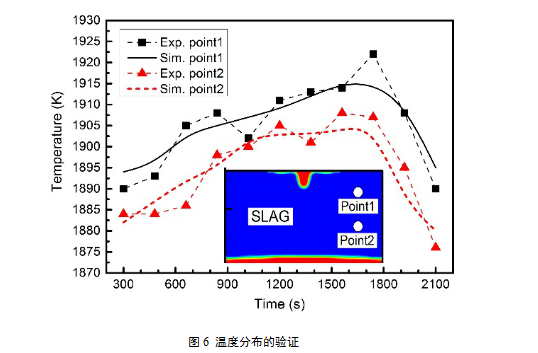

圖5為溫度分布。最高溫度區域臨近上面所提到的最大焦耳熱區域。爐渣從頂部變冷,在底部爐渣外緣觀察到較低的溫度區域。由于產生更多的熱量,爐渣比金屬溫度更高。因此,溫度較低的金屬液滴在下落過程中被爐渣加熱。由于在ESR過程中冷卻作用,產生了較大的熱梯度,從而達到較快的冷卻速度。圖6顯示了實驗與模擬中爐渣溫度的比較,結果吻合良好。實驗結果和模擬結果表明,渣層上部溫度較高;爐渣溫度隨時間的增加而升高,因為隨著鋼錠的生長,底部的冷卻變得更弱。熱邊界條件和熱力學參數的不確定性是造成這種差異的主要原因。

4.2 溶質傳輸

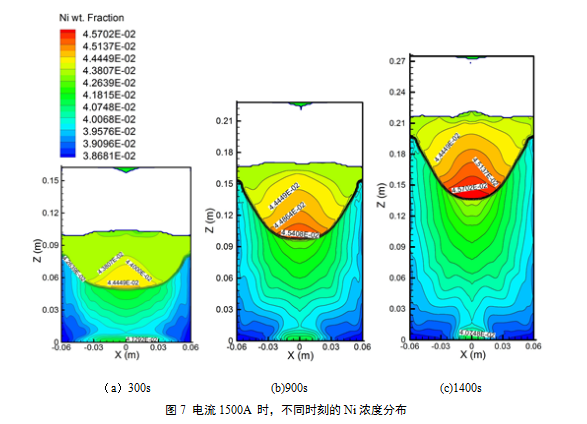

圖7顯示不同時間Ni濃度分布的剖面圖。受分配比影響,鎳從固相排出到糊狀區域,形成濃度梯度。隨后,低鎳含量鋼液在熔池中通過熱流體沖刷糊狀區取代高鎳鋼液。因此,Ni組分在金屬池底部積累,濃度隨時間增加。熱流將鎳從底部帶到金屬池的上部,隨著鋼錠的增長,產生了一個更寬的區域。此外,底部兩側區域也可以觀察到較低的Ni濃度,該區域凝固速度快,鎳消耗快。

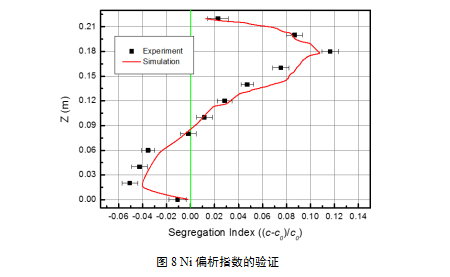

圖8顯示了實驗與模擬之間的Ni偏析指數的比較,實驗與模擬結果吻合良好。看到偏析曲線是波動的,在底部是負值,在大約五分之二的鑄錠高度附近上升到原始濃度,而后出現正偏析,并在鋼錠頂部減小。最大負偏析位置接近底水箱,最大正偏析位置位于鋼錠頂部。

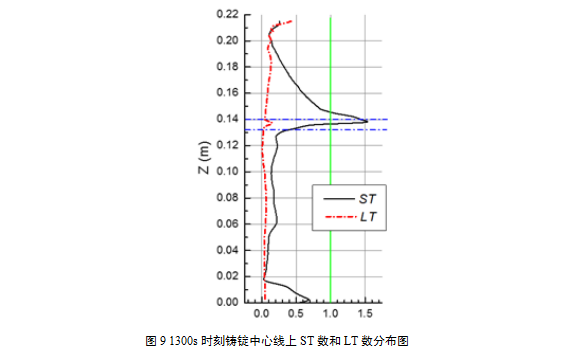

在電渣重熔過程中,洛倫茲力、溶質浮力和熱浮力對流動有顯著影響。在ESR過程中的熱溶質流可以用三個無量綱數、熱瑞利數、溶質瑞利數和哈特曼數來表征。我們提出了兩個無量綱準則,即ST數和LT數。ST和LT數分別表示溶質浮力與熱浮力的比值和洛倫茲力與熱浮力的比值,因此復雜流動中的主導力可以由兩個數字來確定。

圖9顯示了在1300s時ST和LT數的分布。ST數增加到大于1的峰值,然后從頂部急劇減小。峰值位于糊狀區,其濃度梯度較大。在底部附近出現較高的ST數,同時出現最大負偏析。此外,由于溫度梯度的增加,LT數從頂端不斷減少。可以推斷,溶質浮力支配著靠近側壁的金屬熔池內的流動。由于洛倫茲力和熱浮力的下降,溶質的浮力主導了糊狀區的流動。此外,顯著的熱梯度決定了溶質在固相中的擴散。

4.3 夾雜物行為

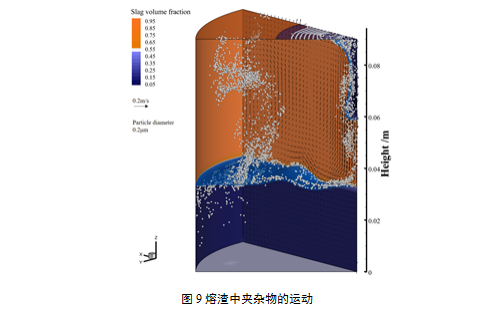

在圖9所示的液滴形成過程中,液體膜中夾雜物的一部分將通過渣/金界面,進入熔渣。熔渣中的夾雜物很難回到液滴中,會隨著爐渣的流動而移動。在進入熔渣后,夾雜物首先隨著液滴下落所引起的剪切應力流而運動。大部分夾雜物仍然存在于爐渣中心的漩渦中,而夾雜物中有少量的夾雜物進入結晶器壁附近的旋渦。

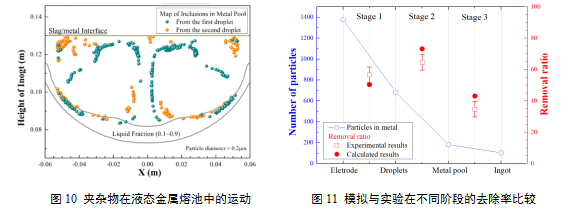

液態金屬池中夾雜物的運動如圖10所示。隨著渣/金界面處的液滴破碎,夾雜物進入液態金屬熔池。粒子先沿流動向外移動,然后在凝固區的熱對流作用下掃過糊狀區及其附近區域。糊狀區內的部分夾雜物仍能逃逸到金屬池中,而其余部分的運動逐漸減弱,最后由于液相的減少和凝固過程而停止移動。

為了驗證電極中夾雜物的去除率,對ZrO2夾雜物的去除過程進行了模擬,并將其去除率與李正邦等人[17]的實驗數據進行了比較。如圖11所示。ZrO2夾雜物在模擬和實驗中的總去除率分別為92.45%和90.21%。通過模擬與實驗的合理性,驗證了夾雜物運動模型,為進一步的分析提供參考。

5 結論

本文提出了電渣重熔過程中的電磁熱質流動態耦合模型,可以深入了解溶質傳輸和夾雜物的行為。采用有限體積法求解瞬態麥克斯韋方程組、傳熱和流體流動方程,用體積分數的界面捕捉法(VOF)對渣-金界面進行跟蹤,明確了電場、洛倫茲力場、焦耳熱分布、兩相流、溫度分布、宏觀偏析和夾雜物行為。數值結果表明,正偏析在中心位置,而在鑄錠的外半徑區域存在負偏析。采用歐拉-拉格朗日方法跟蹤液體金屬熔池中夾雜物粒子的運動軌跡,利用VOF-DPM耦合方法揭示了夾雜物去除過程。

參考文獻

[1]B.K. Li, B. Wang, F. Tsukihashi, Modeling of electromagnetic field and liquid metal pool shape in an electroslag remelting process with two series-connected electrodes, Metallurgical and Materials Transaction B, 2014, 45B, pp. 1122-1132.

[2]X.C Huang, B.K. Li, Z.Q. Liu, A coupled mathematical model of oxygen transfer in electroslag remelting process, International Journal of Heat and Mass Transfer, 2018, 120, pp. 458-470.

[3]A. Ludwig, A. Kharicha, M. Wu, Modeling of multiscale and multiphase phenomena in materials processing, Metallurgical and Materials Transactions B, 2014, 45B, pp. 36-43.

[4]S. D. Ridder, F. C. Reyes, S. Chakravorty, R. Mehrabian, J. D. Nauman, J. H. Chen, H. J. Klein, Steady state segregation and heat flow in ESR, Metallurgical Transactions B, 1978, 9B, pp. 415-425.

[5]K. Fezi, J. Yanke and M.J.M. Krane, Macrosegregation during electroslag remelting of alloy 625 Metallurgical and Materials Transactions B, 2015, 46B, pp. 766-79.

[6]K.M. Kelkar, S.V. Patankar, S.K. Srivatsa, R.S. Minisandram, D.G. Evans, J.J. deBarbadillo, R.H. Smith, R.C. Helmink, A. Mitchell, H.A. Sizek, Computational modeling of electroslag remelting (ESR) process used for the production of high-performance alloys, in: International Symposium on Liquid Metal Processing and Casting, Austin, USA, 2013, pp. 3-12.

[7]A. Kharicha, E. Karimi-Sibaki, M. Wu, A. Ludwig, Review on modelling and simulation of electroslag remelting, Steel Research International, 2017, online.

[8]M. Choudhary, J. Szekely, The effect of temperature dependent electrical conductivity on flow and temperature fields in slags in ESR systems, Metallurgical Transactions B, 1981, 12B, pp. 418-421.

[9]Q. Wang, R.J. Zhao, M. Fafard, B.K. Li, Three-dimensional magnetohydrodynamic two-phase flow and heat transfer analysis in electroslag remelting process, Applied Thermal Engineering, 2015, 80, pp. 178-186.

[10]Q. Wang, Z. He, B.K. Li, F. Tsukihashi. A general coupled mathematical model of electromagnetic phenomena, two-phase flow, and heat transfer in electroslag remelting process including conducting in the mold, Metallurgical and Materials Transactions B, 2014, 45B, pp. 2425-2441.

[11]H. Combeau, M. Založnik, S. Hans, P.E. Richy, Prediction of macrosegregation in steel ingots: influence of the motion and the morphology of equiaxed grains, Metallurgical and Materials Transactions B, 2009, 40B, pp. 289-304.

[12]Q. Wang, Z. He, G.Q. Li, B.K. Li, C.Y. Zhu, P.J. Chen, Numerical investigation of desulfurization behavior in electroslag remelting process, International Journal of Heat and Mass Transfer, 2017, 104, pp. 943-951.

[13]M.C. Schneider, C. Beckermann, Formation of macrosegregation by multicomponent thermosolutal convection during the solidification of steel, Metallurgical and Materials Transactions A, 1995, 26A, pp. 2373-2388.

[14]Q. Wang, Z. He. G.Q. Li, B.K. Li, Numerical investigation on species transport in electroslag remelting dual alloy ingot, Applied Thermal Engineering, 2016, 103, pp. 419-427.

[15]L.M. Li, B.K. Li, Z.Q. Liu, Modeling of spout-fluidized beds and investigation of drag closures using OpenFOAM, Powder Technology, 2017, 305, pp. 364-376.

[16]B.G. Thomas, Q. Yuan, S. Mahmood, R. Liu, R. Chaudhary, Transport and entrapment of particles in steel continuous casting, Metallurgical and Materials Transactions B, 2014, 45B, pp. 22-35.

[17]Z.B. Li, W.H. Zhou, Y.D. Li, Mechanism of removal of non-metallic inclusions in the ESR process, Iron and Steel, 1980, 15, pp. 20-26.

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁