3#高爐低硅生鐵冶煉實踐

來源:2017年第五屆煉鐵對標、節能降本及新技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

3#高爐低硅生鐵冶煉實踐凡則松摘 要:低硅冶煉是高爐煉鐵過程中一項有效的降焦增效技術,它主要是通過調整高爐操作制度降低鐵水中的硅含量,以達到減少原燃料消耗的目的。為不斷降低生產成本…

3#高爐低硅生鐵冶煉實踐

凡則松

摘 要:低硅冶煉是高爐煉鐵過程中一項有效的降焦增效技術,它主要是通過調整高爐操作制度降低鐵水中的硅含量,以達到減少原燃料消耗的目的。為不斷降低生產成本,3#高爐一直踐行低硅冶煉,在保證爐況穩定順行的基礎上,逐步降低生鐵含硅量,取得良好技術經濟指標的同時積累了寶貴的相關經驗。

關鍵詞:高爐;順行;低硅;燃料比

1 概述

生鐵含硅量是高爐的一項重要指標,降低生鐵含硅量是提高高爐利用系數、降低燃料比的有效措施。目前,對于什么是低硅鐵并無統一標準,根據國內約定俗成的共識,將生鐵含硅量劃分為四個檔次:①超低硅:硅≤0.3%;②低硅:硅=0.31~0.5%;③中硅:硅=0.51~0.7%;④高硅:硅≤0.71%。相關數據表明,硅含量每降低0.1%,生鐵產量增加0.5%~0.7%,燃料比降低4~6Kg,且有利于爐況順行。在煉鋼工序中,低硅鐵水可減少造渣劑用量,縮短吹煉時間。據一些企業統計,硅降低0.1%,煉鐵可降低成本4~5元/t,煉鋼降低10~14元/t。面對當前鋼鐵市場的形勢,進一步降低成本是鋼鐵企業可持續發展的必由之路。紅鋼地處原燃料資源匱乏的云南省東南部,礦石主要來源于周邊地區及越南,其特點是數量少、來源復雜、礦種多且頻繁更換、品位低、有害雜質元素含量高;燃料全部依靠外購,故高爐生產成本居高不下,因此,冶煉低硅鐵以降低燃料比,是高爐降低成本的重要途徑。通過多方面的探索和努力,紅鋼3#高爐順利地降低了生鐵含硅量,低硅冶煉工作取得了實質性進展。

2 生鐵中硅的還原原理

高爐中硅的來源主要有兩個:一個是焦炭灰分中的SiO2,一個是礦石脈石中的SiO2,隨著高爐噴煤量的高,煤粉灰分中的SiO2也是鐵水含硅的一個重要來源。

大量的研究和實踐表明,硅在高爐內的行為以風口為界分為兩個區域。風口區還原區及以上區域,確切地說是在滴落帶和部分回旋區,該區域內進行的是Si的還原反應,稱為硅的還原區。風口燃燒區內的氧化區及以下區域,主要是鐵滴穿過渣層及風口回旋區前端,進行的是硅的再氧化反應,稱為硅氧化區。焦炭灰分中SiO2的還原分兩步進行:

SiO2+C(s)→SiO(g)+CO(g) (1-1)

SiO(g)+[C]→[Si] +CO(g) (1-2)

爐料中SiO2活度高,與碳接觸的條件好,反應(1-1)可能進行;SiO氣體上升并與滴落帶不斷下降的滲碳飽和鐵水相遇,SiO氣體被鐵水吸收(實驗發現,吸收率可達70~100%),反應(1-2)可能發生。

3 紅鋼3#高爐低硅冶煉措施

紅鋼3#高爐有效容積設計為1350m3,利用系數設計為2.2噸鐵/ m3 .天,采用皮帶上料,串罐無料鐘爐頂,薄壁內襯結構、卡盧金高效熱風爐、密閉循環軟水冷卻系統、二鐵口雙出鐵場及儲鐵式主溝,水沖渣系統,高爐煤氣余壓發電(TRT)裝置等先進裝備技術。從2007年1月31日正式開工建設,于2008年7月9日點火投產,2015年3月6日停爐技改檢修,2015年12月29日點火開爐。在2017年1月16日因原燃料難保供對高爐進行降料面停爐檢修,4月6日16:56點火開爐。

3 1 精料

高爐煉鐵以精料為基礎,精料對高爐指標的影響率在70%。在高冶煉強度、高煤比的條件下,原燃料質量對高爐生產是至關重要的。煉鐵精料技術的內容是:(1)高:礦石入爐品位高,轉鼓指數高,熟料率高;(2)穩:原燃料化學成分穩定,物理性能穩定,供應穩定;(3)勻:爐料粒度均勻;(4)凈:篩分干凈,篩除<5mm的粉末,使其比例<5%;(5)小:粒度稍小,盡量使燒結礦粒度在25~40mm,焦炭25~70mm,球團6~16mm,塊礦8~30mm,以增大其比表面積,改善氧化還原反應的動力學條件。(6)少:原料雜質少,粉末少;(7)好:冶金性能好,還原性>60%,低溫還原粉化率低,荷重軟化溫度1250~1300℃,軟化區間100~150℃,球團礦還原膨脹率<15%。3#高爐使用的原燃料成分及性能見表一至表四:

表一 3#高爐使用的燃料品種及主要成分(%)

種類 | 物理水分 | 灰分 | 揮發分 | 結晶水 | 硫分 | C固 |

天能干熄焦 | 2.87 | 14.19 | 1.06 | 0.36 | 0.49 | 84.40 |

天能水熄焦 | 7.23 | 14.50 | 1.01 | 0.26 | 0.58 | 84.22 |

師宗83焦 | 4.51 | 14.47 | 1.06 | 0.36 | 0.38 | 84.10 |

派盟焦 | 8.85 | 14.84 | 1.17 | 0.24 | 0.63 | 83.75 |

煤粉 | 0.64 | 12.45 | 9.12 | 0.86 | 0.47 | 77.57 |

表二 3#高爐使用燒結礦的主要成分(%)

成分 | Tfe | FeO | SiO2 | CaO | MgO | S | AL2O3 | J.D |

均值 | 52.32 | 13.31 | 6.22 | 12.33 | 2.39 | 0.040 | 1.92 | 1.98 |

偏差 | 0.4288 | 1.4114 | 0.1524 | 0.2240 | 0.091 | 0.0043 | 0.0241 | 0.0383 |

表三 3#高爐使用燒結礦的粒級組成(%)

項目 | 轉鼓指數 | >40mm | 25-40mm | 16-25mm | 10-16mm | <10mm | 平均粒度 | ||||||||

均值 | 76.78 | 5.47 | 11.88 | 13.65 | 13.21 | 15.79 | 20.49 | ||||||||

偏差 | 0.6550 | 2.0160 | 2.2164 | 1.7801 | 1.9007 | 3.5672 | 1.8781 | ||||||||

表四 3#高爐使用酸性礦的品種及主要成分

種類 | MgO | CaO | SiO2 | TFe | P | S | Al2O3 | MnO | TiO2 |

華寧球 | 0.60 | 1.49 | 7.00 | 57.90 | 0.05 | 0.03 | 2.74 |

| 0.82 |

一立球 | 1.08 | 1.10 | 5.16 | 54.04 | 0.01 | 0.01 | 2.29 | 0.19 | 7.85 |

印度球 | 0.02 | 1.26 | 3.19 | 63.93 | 0.02 | 0.01 | 1.88 | 0.05 | 0.21 |

昆球 | 0.41 | 0.63 | 8.18 | 59.82 | 0.01 | 0.01 | 1.60 | 0.07 | 2.21 |

南非塊 | 0.42 | 0.39 | 5.58 | 63.37 |

| 0.02 |

|

|

3.2 上下部調劑

硅在高爐內的熱力學和動力學行為分析可知,溫度影響硅在高爐內遷移的全部過程。提高溫度既加快SiO2還原氣化生成SiO速度,又促進SiO2還原為 [Si],減少生鐵中硅的再氧化。實驗結果表明,風口前燃燒帶的溫度應適當控制,否則會導致SiO的大量揮發,對硅的控制和高爐操作不利。

低硅冶煉要求在生鐵含硅較低的情況下,爐缸有充足的熱量儲備,硅波動值要小。所以,穩定氣流,活躍爐缸就顯得更為重要。下部調劑要保證爐缸活躍,要有良好的初始煤氣流分布,還要保證圓周工作均勻,中心要有較強的氣流,截面要平衡,防止氣流偏行。上部調劑要保持高料線,適當擴大礦批,穩定上部氣流,增加料層厚度,減少爐料界面反應,適當抑制邊緣打開中心氣流。從而提高煤氣利用率降低燃料消耗。就是通常說的上燜情況越好,熱穩定性越強,煤氣利用率越高,爐缸熱量儲備就越充足。3#高爐上部調劑參數見表五:

表五 3#高爐上部調劑參數

礦批(t) | 焦批(t) | 布料矩陣 | 料線(m) | 頂壓(KPa) |

30 | 6.82 |

| 1.8 | 175 |

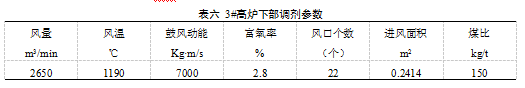

高風溫雖然具有使爐缸熱量升高、促進硅還原的作用,但同時可以降低焦比,達到降低硅源的作用。此外,高風溫使高溫區下移,利于軟熔帶下降,進一步控制了硅的還原。富氧鼓風也有促使爐缸溫度升高的作用,但又增加風口前的氧化能力,加快了對[Si]的氧化,提高煤氣中CO的分壓Pco,在一定程度上也有抑制硅還原及降低軟熔帶的作用,從動力學上改善對硅的氧化,從而降低生鐵含硅。高風溫和高富氧還可適應噴煤量的增加,噴煤可大幅降低理論燃燒溫度,減少SiO的揮發從而降低了生鐵含硅。3#高爐下部調劑參數見表六:

3.3 造渣制度

低硅冶煉對爐渣性能的要求:粘度低,流動性好,脫硫能力強。選擇合理的造渣制度,維持較高的爐渣二元堿度和三元堿度,則熔滴溫度越高,軟熔帶位置越低,滴落帶區間越小,可以抑制SiO2還原。隨著爐渣堿度的提高,渣中的CaO容易與SiO2生成3CaO- SiO2和2CaO- SiO2等化合物,導致滴落帶內中間渣的SiO2活度降低,抑制硅的還原,利于硅的再氧化;其次,提高爐渣堿度可降低軟熔帶的位置,熔化區間變窄,縮小硅還原反應區域。隨爐渣堿度的提高,MgO對爐渣穩定性和流動性等影響效果越來越明顯,適當提高渣中MgO含量,可改善爐渣流動性,增加渣鐵接觸,從動力學角度分析,有利于硅的再氧化。但是,堿度過高(1.2以上)會使爐渣的熔化溫度升高,提高爐缸溫度促進SiO氣體的揮發,鐵水含硅量相應增加。生產經驗表明,爐渣堿度控制在1.10~1.15較利于低硅冶煉。3#高爐爐渣堿度1.12~1.15,MgO含量8~9%。

3.4 爐頂壓力

高頂壓既可以提高爐內Pco,抑制SiO氣體的產生,從而降低生鐵含硅;同時還可降低煤氣流速,增加煤氣在爐內的停留時間,提高煤氣利用率降低焦比,降低焦炭帶入SiO2,間接降低生鐵含硅。高頂壓有利于爐內熱量向下部集中,降低軟熔帶位置,有利于一直硅還原。爐頂壓力提高后,改善了煤氣的徑向分布,可抑制管道,促進高爐穩定順行。3#高爐爐頂壓力175KPa,為爐況順行和低硅冶煉提供有利條件。

3.5 3#高爐低硅冶煉成果

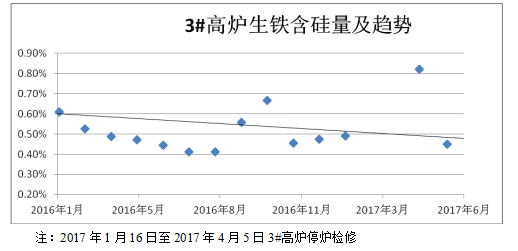

一直以來,3#高爐低硅生鐵冶煉工作得到了公司及相關部門的大力支持。通過大不斷摸索、實踐和改進,3#高爐在保證爐況穩定順行的基礎上不斷降低生鐵含硅,達到了預期目的。2016年至今3#高爐生鐵含硅量及趨勢見圖一:

圖一 3#高爐生鐵含硅量及趨勢

4 結語

2016年1月至今,3#高爐在保證爐況順行的前提下,順利將生鐵含硅由0.61%降至0.44%,在現有原燃料和設備基礎上,通過提高精料水平和優化操作制度來實現低硅冶煉以降低生產成本是行之有效的途徑。

參考文獻

[1] 王相力,高爐冶煉低硅生鐵的熱力學分析[A],攀鋼技術,2009,1:10-13;

[2] 李馬可,低硅冶煉的初步分析[M],高爐低硅冶煉論文集,1989:156-159;

[3] 劉琦,論中小型高爐低硅鐵冶煉[J],煉鐵,2005,2:19-20;

[4] 金永龍,高煤比條件下低硅冶煉的理論與實踐[J],鋼鐵,2004,1:17-19;

[5] 陶善勝,孔亞東,高爐低硅冶煉之實踐,環保工程,2012;

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁