宣鋼1#高爐靜壓差預判爐況技術應用

來源:第五屆煉鐵對標、節能降本及新技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

宣鋼1#高爐靜壓差預判爐況技術應用龐江 武靖喆 路鵬 呂志敏(河鋼集團宣鋼公司 張家口 075100)摘 要:為保證爐況順利,增加預判爐況手段,將靜壓差預判爐況技術應用于宣鋼1#高爐。建立…

宣鋼1#高爐靜壓差預判爐況技術應用

龐江 武靖喆 路鵬 呂志敏

(河鋼集團宣鋼公司 張家口 075100)

摘 要:為保證爐況順利,增加預判爐況手段,將靜壓差預判爐況技術應用于宣鋼1#高爐。建立了高爐爐體靜壓差與爐內狀況、氣流變化的對應關系,可準確了解高爐冶煉過程中各區域的冶煉情況,超前預判爐內局部冶煉條件的變化,為高爐操作提供了重要依據。

關鍵詞:高爐;靜壓差;爐況判斷;氣流;爐身監測

1 引言

高爐冶煉過程中很重要的一部分是對高爐爐況的提前判斷,預判準確才能達到高爐爐況控制的少動微動,確保高爐穩定順行的目的。傳統的以壓量關系判斷爐況的唯一手段是通過監測爐頂壓力和熱風壓力的變化和變化趨勢來推測爐內氣流的變化,進而判斷高爐狀態。但是頂壓和風壓變化有相對滯后性和位置的不確定性,一旦頂壓與風壓發生劇烈波動,則預示著爐況變化已成定局,再采取補救措施,往往為時已晚。而且有可能造成爐況大幅度波動,甚至爐況失常。同時這兩個點的壓力 僅僅反映氣流在整體料柱內的通過情況,不能反映料柱的局部冶煉狀況,而氣流變化正是從料柱的局部開始的。如果能提前發現問題所在,并進行相應調整就可能避免問題加重、事態擴大,這對于高爐操作者來說具有重要的意義。

爐身靜壓差預判高爐爐況技術就是在高爐爐身高度方向和圓周方向設置多個測壓點,格局相鄰兩點的壓力差,及時精確地判斷氣流在高爐橫、縱兩個斷面上究竟在哪個部位發生了變化,變化的幅度有多大。此項技術最早由寶鋼在20世紀80年代引入,雖然國內大中型高爐基本上都安裝了爐身靜壓力監測裝置,但是真正運用于爐況判斷的卻不多。主要原因歸納起來有:習慣性操作;設備維護不到位導致取壓點堵塞,不能正常反應爐內壓力變化;沒有長期的數據積累和分析;沒有與其他參數相互關聯、印證致使使用效果不好等問題。宣鋼一直注重該項技術的學習和使用,通過對靜壓差的觀察發現,靜壓差的變化較全風壓更直觀、具體、及時,當爐況發生變化時,爐身靜壓出現波動較風壓出現波動要早,并且位置更明確,程度可控。因此,掌握好靜壓差的變化規律,在爐況操作上有很好的指導作用。經過長期的數據積累和歸納總結,并與其他操作參數進行相關性分析,建立了靜壓差與氣流的波動、爐況變化的對應關系,使超前判斷爐內局部冶煉條件的變化成為現實。現在靜壓差已經成為高爐主要的爐況判斷手段,并形成了一套通過靜壓差判斷高爐爐況的操作方式,為高爐長期穩定順行提供了又一保障。

2 宣鋼高爐爐身靜壓檢測裝置

宣鋼1#高爐靜壓檢測點在爐身高度方向上共四層,布置在爐腹、爐身下部、爐身上部,高度分別為16.8米,21米,32米。在圓周方向均勻分布6個測壓點。相鄰位置靜壓力值相減得到各段靜壓差值。三層靜壓力與熱壓及頂壓一起可形成四段靜壓差。即:熱壓減五段靜壓力為靜壓差4,五段靜壓力減七段靜壓力為靜壓差3,七段靜壓力減十二段靜壓力為靜壓差2,十二段靜壓力減頂壓為靜壓差1。操作者可以根據靜壓差判斷爐況異常發生在何處,還可以根據壓力值確定冶煉過程中的塊狀帶、軟融帶和風口帶的位置,出現異常可以采取相應的措施。

在高爐生產過程中,用氮氣連續吹掃取壓孔,以防止取壓孔被爐內粉塵堵塞。

3 爐身靜壓差判斷爐況

3.1 靜壓差變化的影響因素

引起靜壓差波動的因素很多,從外部因素來說,包括入爐的原燃料,高爐操作和設備問題,這些外部因素變化必然會導致高爐爐內氣流、涼熱、冶煉區域位置和形狀等的變化。從高爐操作制度上來說,根據外部條件或要求的不同,操作者會相應調整送風制度、裝料制度、造渣制度和熱制度。這些變化和調整都會由高爐各段靜壓差的變化表現出來,如果處理不當或不及時,就會引起爐況惡化甚至導致事故。因此需要操作者對爐身靜壓差進行長期的觀察、分析和總結,同時結合其他的監測手段和參考數據,綜合分析判斷高爐爐況變化趨勢,找到靜壓差和氣流波動、爐況變化的對應關系和變化規律,及時可靠掌握爐內狀況。

3.2 正常爐況下的靜壓差變化

高爐生產追求的最基本目標是穩定順行,在正常情況下,高爐各段靜壓差是相對穩定的,圓周方向的靜壓差相差在很小的范圍內。雖然冶煉的條件在不斷變化,氣流也不斷變化,但是只要在一定的范圍內,高爐就能保證穩定順行。宣鋼1#高爐在穩定順行階段,爐身靜壓差各段在正常范圍內波動,上部波動范圍基本上小于8KPa,變化主要受原燃料變化影響;下部壓差相比上部壓差波動偏大,波動范圍在20 KPa以內,變化主要受熱量變化影響。

高爐向熱的過程中,容易引起爐身靜壓差的波動。爐身靜壓的表現主要有:爐腹部位的靜壓差升高,同時爐身中下部壓差逐漸爬坡,全爐壓差升高,料速減慢。此時應采取降低爐溫的措施,降低全爐壓差,保證高爐的穩定順行。

高爐向涼時一般不會引起靜壓差的大幅波動,高爐的中下部靜壓差均較低,透氣性變好,料速加快。

3.3 異常爐況下的靜壓差變化

高爐生產中一旦出現靜壓差波動超出正常范圍的情況,說明高爐局部氣流出現較大波動,如果沒有及時處理,爐況會逐步惡化,出現崩懸料、爐頂出氣流現象。

管道對整體的料柱均勻性會有較大的影響,出現管道前局部靜壓差會波動15~25 KPa,管道過后逐漸恢復正常,但下部壓差會上升較多,透氣性恢復后逐漸恢復正常值。料柱會在圓周方向出現嚴重的偏尺情況,在靜壓差的表現上就是圓周方向的靜壓差出現波動。宣鋼2500m3的操作經驗來看,出現管道之后,亂料下達軟融帶會再次引起爐身靜壓差的大幅波動,操作上應引起足夠的重視,逐漸減少亂料對高爐爐況產生大的波動,最終保證高爐料柱的穩定均勻。

懸料時,靜壓差會出現大的波動,上部懸料,靜壓差1會較正常升高很多,一般20 KPa左右;下部懸料,靜壓差2或靜壓差3會升高很大,一般30 KPa,甚至更多。大幅減風,崩料后會造成爐溫的大幅波動,一般是升高。整個料柱的均勻性會破壞,導致爐況出現波動。發生懸料征兆時,靜壓差變化比全爐壓差早5~10s,為防范爐況失常發生提供了可能,可提前采取措施,降低爐況影響。

以上異常爐況通過靜壓差監測和判斷,操作者發現異常事件比全爐壓差最早可提前15分鐘。氣流狀態超出正常范圍的靜壓差波動后,應及時采取措施了控制異常爐況的發展,如果措施得當,能避免爐況失常的發生。宣鋼2500m3規律一般靜壓差1在22~33 KPa,靜壓差2在30~40 KPa,靜壓差-10~5 KPa,靜壓差4在80~95 KPa較為合理。所以靜壓差開始出現異常波動時,應及時采取相應措施了控制靜壓差波動的進一步惡化,減少爐況波動。

4 全爐壓差和靜壓差判斷爐況的實例對比

4.1 全爐壓差判斷

圖1和圖2分別是宣鋼2500m3高爐在運行過程中懸料期間各段靜壓差趨勢和高爐風壓、風量、頂壓和料尺各項主要參數的趨勢。通過這兩張圖可以看出,在高爐基本順行的情況下,靜壓差開始出現波動,然后上部壓差急劇升高,懸料前上部兩個靜壓差達到120KPa,大大超出波動范圍,然后全爐壓差之為162KPa,屬于正常值,當時依據全爐壓差判斷,沒有進行調整。但隨后料線“打橫”,停止下降,發生了上部懸料,再采取措施時,已造成爐況劇烈波動,且市場時間較長。如果按照靜壓差判斷,實施提前減風操作,可及時控制高爐爐況,避免懸料發生,爐況恢復過程要快得多。

4.2靜壓差判斷爐況

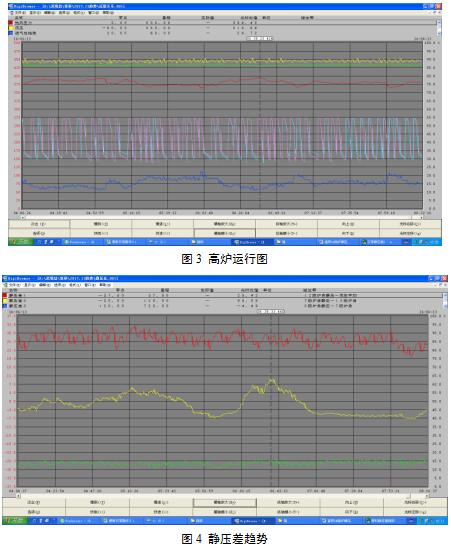

圖3和圖4顯示,在靜壓差出現波動后,操作者及時采取相應的措施,控制住異常爐況的發生,經過減風,滑尺后,風量很快恢復至正常水平。

從兩次操作的對比可以看出,依據全爐壓差判斷爐況,不能及時發現爐況失常的苗頭,延誤調整時機,容易使問題擴大化。依據靜壓差判斷,在爐況局部發生輕度波動時,能及時準確地捕捉到問題所在,及時采取相應的措施,將爐況波動降低,能保持高爐的長期穩定順行。

5 結論

通過高爐爐身靜壓差能準確了解高爐冶煉過程中各區域的所處位置和基本情況,及時掌握料柱和氣流出現問題的具體位置,可以作為高爐操作調劑的重要依據。高爐靜壓差波動較熱風壓力和頂壓波動提前5~10分鐘,可以預判高爐爐況運行趨勢,便于操作者提前采取措施,減少高爐失常的幾率,保持高爐長期穩定順行。

參考文獻

[1]由文泉.實用高爐煉鐵技術.冶金工業出版社.2002.6

[2]周傳典.高爐煉鐵生產技術手冊.冶金工業出版社,2002.8:6

[3]黃希祜.鋼鐵冶金原理.北京 冶金工業出版社.2006

[4]王忱.高爐爐長技術管理300問.鞍鋼煉鐵總廠.1991:210.

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁