異型坯連鑄表面裂紋的主要影響因素及解決措施

來源:2017高效、低成本、智能化煉鋼共性技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

異型坯連鑄表面裂紋的主要影響因素及解決措施翁 舉 王文義 張秀平(內蒙古包鋼鋼聯股份有限公司煉鋼廠,內蒙古包頭 014010) 摘 要:本文采用金相顯微鏡、掃描電鏡及能譜分析儀對H型鋼…

異型坯連鑄表面裂紋的主要影響因素及解決措施

翁 舉 王文義 張秀平

(內蒙古包鋼鋼聯股份有限公司煉鋼廠,內蒙古包頭 014010)

摘 要:本文采用金相顯微鏡、掃描電鏡及能譜分析儀對H型鋼表面裂紋特征進行分析測試,確定了異型坯裂紋產生于連鑄過程,并詳細闡述了連鑄過程中表面裂紋的主要影響因素,提出了相應的解決措施,對異型坯連鑄生產中降低鑄坯裂紋率和提高鑄坯質量具有非常重要的意義。

關鍵詞:異型坯連鑄;表面裂紋;影響因素;解決措施

中圖分類號:TF777 文獻標識碼:A 文章編號:

The Main Influential Factors and Resolutions for the Surface Cracks in Beam Blank Continuous Casting

WENG Ju WANG Wen-yi ZHANG Xiu-ping

(Steel-Making Plant of Baotou Steel ( Group ) Corporation, Baotou 014010,Inner Monggol,China)

Abstract: Metallographic microscope, electron microscope and energy disperse spectroscopy were adopted to analyze the characters of cracks on the H-shaped steel surface in this paper. The results showed that the crack on the H-shaped steel surface formed during the beam blank continuous casting process, Furthermore the main influential factors for the surface cracks in the beam blank continuous casting process were expounded and the resolutions to the problems are presented. All of the work was very important for decreasing crackle ratios and improving quality of beam blanks in the beam blank continuous casting process.

Key Words: beam blank continuous casting;surface cracks;influential factors;resolutions

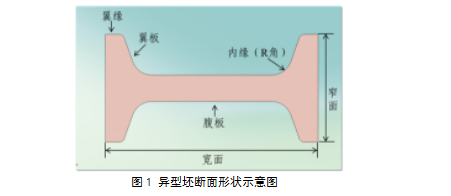

所謂異型坯連鑄是指除了圓坯、方坯、矩形、薄板坯等傳統連鑄技術以外生產具有復雜斷面幾何形狀的連鑄技術[1-3],生產H型鋼所用的鑄坯即為最常見的異型鑄坯,其斷面幾何形狀如圖1所示。

該鑄坯經過軋制以后成為H型鋼,與普通工字鋼相比具有諸多優點。統計數據顯示,在承受相同載荷條件下,可節約鋼材15%-20%,在建筑上使用可使結構件減輕30%-40%,應用于橋梁可減重10%-20%。因此,H型鋼一經問世,就立即顯示出其它材料無法替代的優良性能,許多大型建筑,如車站、碼頭、體育管及高級酒店等使用H型鋼均為主流,因此H型鋼具有極為廣闊的發展空間[2]。

然而由于H型鋼生產過程本身控制難度大,此外工藝、設備等參數及人員操作還存在諸多不合理因素,使得生產狀況不穩定。我廠一段時期以來的生產數據表明,H型鋼表面裂紋率高,輕者導致熱軋H 型鋼需要修磨,重者判廢,嚴重影響鋼材質量和實際生產過程的穩定與順行以及增加生產成本。

本文主要采用金相顯微鏡、掃描電鏡等對生產中出現裂紋的H型鋼軋裂后腹板裂紋進行分析測試,以確定裂紋的產生環節,并對異型坯裂紋的主要影響因素進行系統的分析研究,并提出了相應的改進措施,對異型坯連鑄生產中降低異型坯表面裂紋率和提高連鑄坯質量具有非常重要的指導意義。

1 鑄機基本技術參數

包鋼煉鋼廠制鋼一部7#鑄機,是包鋼投入的第一臺異型坯連鑄機,關鍵設備由奧鋼聯引進,部分設備國內配套,于2012年12月正式投產,設計產能100萬噸,主要工藝參數如表1所示。

表1 異型坯連鑄主要工藝參數

項目 | 單位 | 參數 |

鑄機流數 |

| 3機3流 |

鑄機類型 |

| 全弧型 |

基本半徑 | m | 12 |

流間距 | mm | 3000 |

中間包容量 | t | 36 |

2 異型坯表面裂紋特征分析

2.1 表面裂紋宏觀分析

通過對多次產生裂紋的H型鋼進行統計分析發現,表面裂紋多為縱裂紋,主要產生于腹板位置、內緣位置及翼板位置,而且內弧部位裂紋率高于外弧裂紋,就尺度而言,可以分為寬大裂紋和細小裂紋兩種。裂紋尺寸不規則,表面裂紋開口度一般在 0.5mm 到 1.5mm 之間,裂紋長度不等,一般在 5mm 到 250mm,較長的甚至可達 1000mm以上,裂紋深度一般為0.5mm 到 5mm。對鋼種而言,合金鋼裂紋率高于普碳鋼裂紋率。典型裂紋產生位置如圖2所示。

2.2表面裂紋微觀分析

為了研究表面裂紋的產生原因,并制定相關措施,從根本上解決鑄坯裂紋率高的問題,有必要對所產生的表面裂紋的微觀特征進行分析,取表面縱裂坯樣,采用金相顯微鏡、電子掃描電鏡及能譜分析對裂紋形貌、缺陷中夾雜的形貌及夾雜物成分等進行分析。

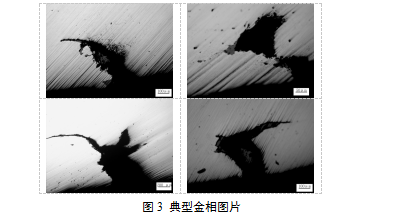

將多組產生表面裂紋的H型鋼在其開裂部位利用線切割取金相試樣和掃描電鏡試樣并進行編號。將所取試樣進行 5 道碳化硅砂紙的粗磨、細磨,利用金剛石拋光劑進行拋光處理,直到表面無明顯劃痕,清洗并用5%硝酸酒精作腐蝕處理,再次清洗干凈,利用金相顯微鏡觀察裂紋處形貌,得到的典型金相圖片如圖3所示。

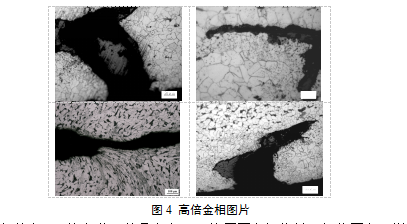

由圖3中可以看出表面裂紋基本形態,可以發現裂紋形狀較規則,基本為長條狀。裂紋均有向內延伸的跡象,而且裂紋角度比較尖銳。一般軋制過程形成的裂紋與坯表面平行,裂紋較淺,不會出現向內擴展的尖角。此外在裂紋周圍普遍存在分叉現象,裂紋周圍多有黑色圓點(可能為氧化物)。而高倍分析(如圖4所示)可以看出,裂紋周圍組織中存在局部脫碳現象。

周圍組織中脫碳且裂紋有分叉的幾率高,裂紋周圍有氧化鐵及氧化圓點,說明H型鋼的腹板裂紋是由于連鑄坯本身存在裂紋,在后期軌梁軋制過程中裂紋與大氣穿通形成氧化脫碳。

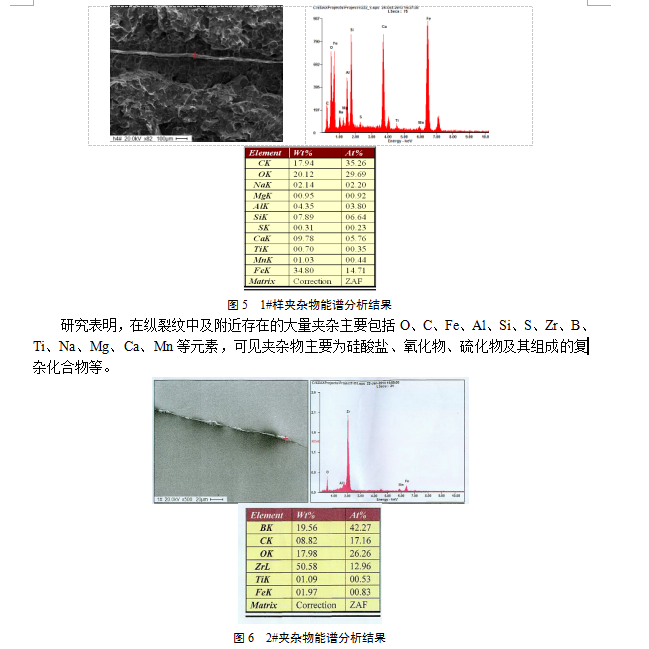

為了進一步分析連鑄過程中表面裂紋的產生機理,利用掃描電鏡及能譜儀對部分樣品裂紋周圍夾雜物進行分析,得到的典型的分析結果如圖5、6所示。

而不同元素依據其來源不同可以分析夾雜物的產生原因,如其中Na主要是由于結晶器保護渣卷入鋼液所致,Zr主要由水口侵蝕和斷裂引入,Mg主要由轉爐及中間包耐火材料引入,而Al主要考慮為鋼液脫氧產物來不及上浮留在鋼液中導致,Mn、Si 和 Fe 來源于復合氧化物,這種氧化質點應是二次氧化反應的產物,源于高溫下氧通過表面縱裂紋向鑄坯內部傳遞,并在鑄坯基體中擴散,發生二次氧化反應。

綜上所述,初步斷定裂紋產生于連鑄過程而并非軋制過程,因此十分有必要對連鑄過程中裂紋的產生機理及對策進行探索總結。

3 裂紋產生機理及對策

上面主要根據能譜分析結果探討了裂紋中夾雜物的來源,進而初步斷定裂紋產生于連鑄過程,而事實上連鑄過程中異型坯表面縱裂紋的產生是多種因素綜合作用的結果,以下分別從鋼水成分、保護渣、冷卻工藝、人員操作水平及設備狀態等多個方面分析裂紋產生原因并給出針對性的解決措施。

3.1 鋼水成分

(1) C含量的影響

由于異型坯鋼種碳含量大多處于裂紋敏感區域[4]。由于 C含量在0.08%-0.16%范圍時,會發生包晶反應,初生坯殼必然經歷相變過程,并伴隨有較大的體積收縮,因此初生坯殼與結晶器壁面之間的氣隙最大,從而使得鑄坯不同區域導熱產生顯著差異,坯殼生長不均勻,晶粒粗大的柱狀晶比率上升,鑄坯塑性降低,表面裂紋加劇。

解決措施為依據不同的鋼種成分范圍要求制定相應的C含量內控指標,以避開裂紋敏感區域。

(2) Mn/S的影響

鋼中硫元素是影響鋼的裂紋敏感性的重要有害元素,在鋼液結晶過程中偏析嚴重,能夠顯著降低鋼的高溫強度及塑韌性,S在鋼水中主要以FeS形式存在,FeS及FeS與FeO化合物為低熔點物質,坯殼凝固時在晶界上富集,容易導致高溫坯殼產生裂紋。

而鋼液中Mn的存在可以有效降低S的危害。提高鋼中Mn/S至40 以上,可以顯著減少縱裂紋發生率。對于裂紋敏感性較高的微合金鋼,應更加嚴格控制Mn/S。

(3) Mn/Si的影響[5]

Si、Mn含量既能控制脫氧程度,又影響鋼的各種物理性能及其可澆性,連鑄過程中必須保證鋼水Si、Mn含量穩定,并能夠控制在較窄的范圍內,為進一步從提高鋼水可澆性出發,則應盡量提高Mn/Si比,對于異型坯連鑄中一般應保證Mn/Si>2.5,以減少脫氧產物SiO2,并得到液態硅酸錳脫氧產物,保證鋼水的流動性和可澆性。

(4) 合金元素的影響

采用微合金化的鋼種,由于 Nb、V 、Ti、B等與碳、氮易生成高熔點化合物,連鑄過程中,含此類元素的微合金鋼鑄坯冷卻到奧氏體低溫域時,鑄坯中微細的合金化合物沿奧氏體晶界析出,使鋼的延塑性變差,導致鑄坯表面易產生裂紋,如圖6中對2#試樣裂紋內的夾雜物的能譜分析結果顯示存在較高含量的B的化合物也證實了這一觀點。

(5) 脫氧狀況的影響[6]

鋼中氧以自由氧與結合氧兩種類型存在,自由氧是指溶解于鋼水中的氧,結合氧存在于夾雜物中。凝固狀態下,鋼中的氧大多數以氧化物夾雜形態存在,因而鋼中夾雜物將隨 O含量升高而增加。因此,在一定程度上,鋼中的O含量代表了氧化物夾雜的含量,而鋼中夾雜物含量與表面裂紋息息相關,由圖5、6對裂紋中及附近夾雜物能譜分析也可以說明這一點,因此應嚴格限制鋼中氧含量,提高鋼水純凈度,一般應達到鋼中T[O]<50ppm。

針對性的解決措施為加強轉爐脫氧,或增加精煉設備,合理布置中間包控流裝置及合理控制結晶器內鋼液流動狀況,對于加強脫氧方面,鑒于有鋁脫氧產物Al2O3為高熔點化合物,控制不當容易造成絮流和水口堵塞等系列問題,目前我部在轉爐和精煉初期多采用AlMnTe和Al線脫氧,精煉后期用Al-Ca-Ba補充脫氧等復合脫氧來保證鋼水脫氧度。

(6) 殘留元素的影響[5]

鋼水中的Cu、Sn、As、Sb等雜質元素由煉鋼原料帶入,在煉鋼過程中無法有效去除,殘留于鋼液中,成為殘留元素,此類殘留元素中同樣屬于裂紋敏感元素,控制不當,會在連鑄或熱軋過程中造成鑄坯開裂其中影響較大的元素當數Cu和Sn,由于這些元素對鋼材的影響機理復雜,一般以Cu當量計算,一般要求Cu當量小于0.2,對于此類殘留元素的控制應主要從原料入手,特別是應嚴格控制質量較差的廢鋼流入,我們經過檢驗鑄坯殘余元素后發現,Cu當量均小于0.2,對鑄坯裂紋影響較小。

(7) 鋼水過熱度的影響[5]

鋼水過熱度是決定澆鑄順行與否及鑄坯質量好壞的關鍵因素,過熱度太小,會引起中間包水口堵塞,迫使澆鑄中斷;過熱度太大,容易加劇鋼液的二次氧化及鋼水對耐火材料的侵蝕,從而導致非金屬夾雜物的急劇增加,還會使鑄坯中組織粗大的柱狀晶過度發達,中心偏析、縮孔及疏松加重。統計598爐中間包統計表明,鋼水過熱度小于30℃以內比率占95%以上,因此澆鑄溫度控制不是異型坯產生表面裂紋的主要原因,滿足過熱度在10-30℃范圍。

3.2 保護渣

結晶器保護渣主要起到絕熱保溫、隔絕空氣防止鋼液二次氧化、吸收非金屬夾雜物凈化鋼液、在鑄坯凝固坯殼與結晶器內壁形成潤滑渣膜、改善結晶器與坯殼之間的傳熱等作用,因此結晶器保護渣的理化特性對鑄坯表面質影響較大,特別是生產大斷面異型坯更是如此,如果結晶器內保護渣渣膜厚度不均會導致鑄坯冷卻不均,渣膜較厚的地方坯殼就薄,強度也較差,容易產生裂紋。

一般認為異型坯連鑄結晶器保護渣應滿足下述要求,適當的熔化速度,以及能夠及時補充結晶器內液態渣的消耗、較高的液渣流動性,以滿足結晶器潤滑的要求、結晶器與鑄坯間渣膜均勻,使鑄坯傳熱均勻,防止因收縮不均而導致裂紋的產生,對于裂紋敏感鋼種,渣膜還應具有較高的熱阻,防止熱流過大,造成應力集中、具有合理的成分及熔融結構,以減小拉速波動對熔渣層厚度的影響。

此外不同鋼種及斷面的異型坯對保護渣性能要求不盡相同,現場試驗表明,對于Q235B鋼種選用L7保護渣,Q345B(YX)鋼種選用714/L保護渣裂紋率顯著降低,滿足生產要求,因此針對不同鋼種及斷面的異型坯選擇合適的保護渣至關重要。

3.3 冷卻工藝

對于異型坯連鑄而言,斷面形狀不規則,連鑄過程中坯殼各部位受力不同,冷卻過強會導致異型坯熱應力集中,相互牽扯,引起裂紋產生。結晶器冷卻強度應盡量保證坯殼厚度均勻,避免局部坯殼過薄。因此結晶器冷卻強度必須合適。

而對于二冷強度如果過強或不均勻,也能夠使鑄坯內產生細小裂紋并最終擴展成大裂紋。由于冷卻強度越大,鑄坯內外溫差越大,組織應力和熱應力也就越大,則鑄坯產生表面縱裂的傾向就越大。

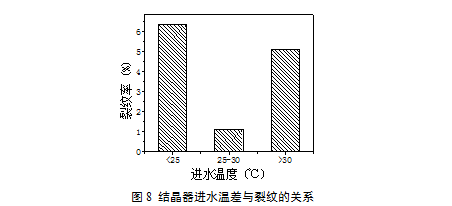

因此一二冷區采用緩冷可有效地防止凝固不均,熱應力和組織應力太大造成鑄坯開裂,如圖8為統計得到的160澆次結晶器進水溫差與裂紋的關系,統計結果表明控制結晶器冷卻強度,采用中冷,進水溫度控制在25-30℃范圍內能夠顯著降低裂紋率。

與結晶器冷卻強度相對應,二冷區采用緩冷同樣可有效地防止凝固不均,緩解熱應力和組織應力太大造成鑄坯開裂,二次冷卻也采用中冷,比水量控制在<0.6L/kg 鋼水,同時應優化各段水量分配。

3.4 吹水器

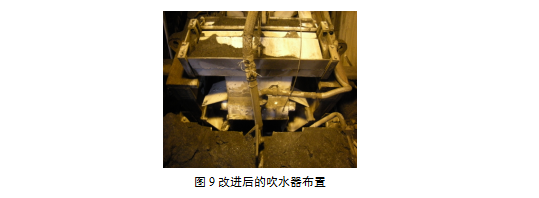

由于異型坯斷面形狀特殊,與傳統連鑄相比較在設備上也有其特殊之處,在二冷區采用霧化水冷時,由于異型坯的腰部呈凹槽狀,在二冷段噴淋的霧化水來不及完全蒸發,就會沿鑄坯腰部的內弧面向下流動,并在表面滾動,造成鑄坯表面局部的過冷,使得鑄坯整體冷卻不均勻,造成開裂,為此需增設吹水器進行吹水。

生產實踐表明,吹水器的合理布置對于二冷的均勻性就顯得極其重要,煉鋼廠技術人員在原設計基礎上對吹水器進行改造,目前基本可保證吹水器工作狀態良好,無積水等現象,圖9為改進后的吹水器布置。

3.5 人員操作水平

由于人員操作水平參差不齊,使得在相同設備下生產的鑄坯質量有很大的不同,這一點在鑄機對弧、對中精度及一二段足輥之間精度上尤為突出,如對弧、對中精度差,設備對鑄坯的機械應力不可忽視[7],容易直接導致裂紋的產生與進一步擴展。

為此需保證一個澆次進行一次結晶器對弧對中,上線的一二段足輥精度校核滿足要求,嚴格按照公差+0.00到-0.2mm調整足輥區腹板夾輥和側輥開口度,按照公差+0.00到-0.5mm調整扇形一段腹板夾輥和側輥開口度。此外應定期開展相關崗位操作人員的培訓工作。

3.6設備狀態

生產中發現設備狀態對鑄坯質量的影響也比較突出,尤其是結晶器表面質量,結晶器倒錐度、表面劃痕和鍍層脫落都會造成裂紋產生。為此需指定相關制度,避免結晶器使用時間過長,定期檢查結晶器,保證結晶器液面區無劃痕,結晶器無銹,無鍍層剝落,支承輥潤滑,輥縫合適,圖10為現場工藝人員對結晶器例行檢查。

圖10技術人員對結晶器例行檢查

參考文獻

[1] 徐敦喬.異型坯連鑄設備與技術[J].重型機械,2003,(5):47-51.

[2] 張小平,梁愛生. 近終形連鑄技術[M]. 北京:冶金工業出版社, 2001:126-163.

[3] 潘秀蘭,李震,王紅艷等.近終形連鑄技術的最新進展[J].冶金信息導刊,2007,(2):5-9.

[3] 史宸興. 實用連鑄冶金技術[ M ] . 北京: 冶金工業出版社, 1998:376.

[4] 賀道中. 連續鑄鋼[M]. 北京:冶金工業出版社, 2012:93-134.

[5] 陳偉. H型鋼異型坯表面裂紋和潔凈度控制研究[D],秦皇島,燕山大學,2009:24-25.

[6] 賀景春,陳建軍,梁志剛.連鑄坯裂紋主要影響因素及對策研究[J].包鋼科技,2004,30(5):9-11.

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁