大型燒結機燃料消耗QC活動的實踐

來源:2017年第五屆煉鐵對標、節(jié)能降本及新技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

大型燒結機燃料消耗QC活動的實踐彭元飛(陜鋼集團龍鋼公司煉鐵廠)摘要:通過對450㎡燒結機燃料攻關活動的描述,根據(jù)實踐分析影響燒結礦固燃消耗的因素及相關治理措施。關鍵詞:450㎡燒結機 …

大型燒結機燃料消耗QC活動的實踐

彭元飛

(陜鋼集團龍鋼公司煉鐵廠)

摘要:通過對450㎡燒結機燃料攻關活動的描述,根據(jù)實踐分析影響燒結礦固燃消耗的因素及相關治理措施。

關鍵詞:450㎡燒結機 燃料想消耗 實踐分析

引言

燒結是將一定量的含鐵原料、燃料、溶劑等通過混勻、制粒形成混合料,通過布料裝置平鋪在臺車上,點火引燃混勻礦中的燃料,通過抽風促進燃燒層下移,期間液相逐步形成、冷卻,最終包裹未熔顆粒形成塊狀人造富礦,即燒結礦,燒結機是其中的主要設備。龍鋼公司煉鐵廠450㎡燒結機于2014年12月投運,年產(chǎn)燒結礦460萬噸,主要供給5#高爐(1800m3),間歇式供給3#、4#高爐(1800m3),生產(chǎn)指標要求嚴格,生產(chǎn)任務較重;止2015年三月份450㎡燒結機投運時間短,在機械磨合、人員搭配、過程操作等多方面均存在不足之處,致使新投運設備的優(yōu)良工藝得不到有效體現(xiàn),特別是固體燃料消耗方面波動較大,降低了燒結過程的穩(wěn)定性,造成燒結礦冶煉還原性能的波動。2015年我工藝組QC小組開展了“降低450㎡燒結礦固體燃料消耗”活動,通過活動的開展,對450㎡燒結礦固燃消耗的降低起到了促進作用,現(xiàn)將開展情況總結如下:

1 現(xiàn)狀調(diào)查

1.1 小組成員對450㎡燒結礦一季度固然消耗情況進行統(tǒng)計。

2015年一季度450㎡燒結礦固燃消耗分別為59.64kg/t、62.68kg/t、51.40kg/t,加權均值為58.68kg/t,三個月固燃消耗數(shù)據(jù)波動較大,最高達62.68kg/t,最低僅51.40kg/t,相差11.28kg/t,存在一些因素對燒結礦固燃消耗起到?jīng)Q定性作用。

1.2 小組成員對400㎡燒結礦2014年固燃消耗情況進行統(tǒng)計。

2014年400㎡燒結礦固燃消耗最高值與最低值之間差值為9.09kg/t;加之400㎡燒結機自2010年7月開機來未進行大修,系統(tǒng)生產(chǎn)性能較450㎡燒結機有所不足,但燒結礦固燃消耗方面的控制較優(yōu),可根據(jù)400㎡燒結機生產(chǎn)控制情況對450㎡燒結機進行調(diào)整,以期達到降低固燃消耗的目的。

1.3 小組查詢國內(nèi)部分同機型燒結礦固燃消耗情況

對國內(nèi)部分同機型燒結機燃料消耗進行調(diào)查,山西某鋼廠51.57kg/t、山東某鋼廠53.49kg/t,南京某鋼廠52.88kg/t;數(shù)據(jù)表明,450㎡燒結機燒結礦固燃單耗與國內(nèi)部分同機型相較存在較大差距,450㎡燒結機在燒結礦固燃消耗方面降本空間巨大。

1.4 各類問題的調(diào)查

小組成員收集1月、2月、3月相關數(shù)據(jù),做出統(tǒng)計表和排列圖。

表1 各類問題統(tǒng)計表

序號 | 項目 | 頻次(次) | 累計頻次(次) | 百分比(%) | 累計百分比(%) |

1 | 燒結料層偏低 | 156 | 156 | 42.62 | 42.62 |

2 | 混合料溫度偏低 | 96 | 252 | 26.23 | 68.85 |

3 | 操作不符合要求 | 45 | 297 | 12.30 | 81.15 |

4 | 燒結料透氣性不足 | 30 | 327 | 8.20 | 89.34 |

5 | 漏風嚴重 | 20 | 347 | 5.46 | 94.81 |

6 | 其他 | 19 | 366 | 5.19 | 100.00 |

燒結料層偏低、混合料溫偏低、操作參數(shù)不符合標準分別占問題頻次的42.62%、26.23%、12.30%,三項合計占總量的81.15%,是問題的癥結,解決問題的癥結的80%以上,可促進燒結礦固燃消耗的降低。

2 設定目標

450㎡燒結機于2014年12月開始投產(chǎn),綜合工藝而言較400㎡燒結機先進,但在實踐生產(chǎn)過程中有多方問題未得到有效整改,直接導致燒結礦固燃消耗偏高,本次活動主要是針對此方面做一攻關,所以此處目標選定僅考慮450㎡燒結機現(xiàn)狀,不與400㎡燒結機做較差比較核定目標。

通過理論分析,針對以上主要問題進行攻關可降低燒結礦固燃消耗約2kg/t,我小組考慮到非人為因素的影響,將本次活動目標設定為:450㎡燒結礦固燃消耗57kg/t。

3 原因分析

小組成員運用頭腦風暴法,找出了造成燒結礦固燃消耗偏高的在諸多因素,并利用關聯(lián)圖進行分析,得到布料平料器限制、臺車欄板限制、信息傳遞不到位、培訓不足、標準下發(fā)不及時、物料優(yōu)化波動、R控制低、蒸汽不足、水位波動等9條末端因素。

4 要因確認

4.1 平料器限制

利用檢修時間測量平料器底端距臺車爐條距離為760mm,平料器旋轉軸開合效果較差,燒結料最高可鋪760mm,超過760mm時在平料器前側出現(xiàn)料脊,料脊達到770mm時臺車料層開始撒料。

確認結果:不符合標準,對臺車布料過程產(chǎn)生影響,判定為要因。

4.2 欄板限制

調(diào)查發(fā)現(xiàn)太鋼、萊鋼型鋼、梅鋼450㎡燒結機欄板高度均為750mm,與我廠450㎡燒結機欄板等高,且太鋼450㎡燒結機料層達到780mm以上。

確認結果:我廠欄板高度設計與國內(nèi)現(xiàn)行450㎡燒結機欄板等高,符合標準,判定為非要因。

4.3 信息傳遞不到位

作業(yè)區(qū)配備對講機15臺,臺車區(qū)域、成品區(qū)域安裝擴音器,主控室安裝固定電話和擴音操作臺,信息傳遞硬件設備到位;人員操作和作業(yè)均按照互聯(lián)互保模式進行,信息傳遞可相互補充,且作業(yè)人員均配備手機;

表2 信息傳遞測試情況

傳遞 | 配料區(qū)域 | 混料區(qū)域 | 臺車區(qū)域 | 成品區(qū)域 | ||||

信息傳遞10次 | 1min內(nèi) | 2min內(nèi) | 1min內(nèi) | 2min內(nèi) | 1min內(nèi) | 2min內(nèi) | 1min內(nèi) | 2min內(nèi) |

6 | 4 | 8 | 2 | 7 | 3 | 6 | 4 | |

確認結果:信息傳遞及時,確定為非要因。

4.4 培訓不足

450㎡燒結機開機前,人員崗前培訓達3個月,且重點崗位人員均在265㎡、400㎡燒結機進行實習,作業(yè)理論與實踐水平提升較快,開展工藝考試。

確認結果:對重點崗位人員進行考試,平均分數(shù)為93.3分,80分以上占比100%,達到要求,確定為非要因。

4.5 標準下發(fā)不及時

調(diào)查發(fā)現(xiàn)開機至4月份參數(shù)標準下發(fā)2次,4月份檢查發(fā)現(xiàn)不符合標準參數(shù)15次,參數(shù)不符合期間燒結過程異常的為12次,燒結過程無較大幅度變化的3次,占比20%。

確認結果:上期參數(shù)標準能有效指導生產(chǎn)過程,下發(fā)頻次符合標準,確定為非要因。

4.6 物料優(yōu)化波動

對1月至5月份混勻礦進口粉礦比例及成垛混勻礦含量進行比對。

表3 1-5月份混勻礦SiO2含量統(tǒng)計數(shù)據(jù)

項目 | 進口粉礦占比 | 混勻礦SiO2含量 | 取樣頻次 |

1月 | 85.35% | 5.60% | 71 |

2月 | 72.72% | 5.76% | 83 |

3月 | 80.62% | 5.40% | 51 |

4月 | 75.84% | 4.90% | 82 |

5月 | 84.54% | 4.35% | 40 |

觀察發(fā)現(xiàn),2015年1月至5月取樣327次,在混勻礦中進口粉礦比例基本穩(wěn)定情況下,混勻礦中SiO2含量成下降趨勢,物料優(yōu)化與預期相反。

確認結果:4月、5月混勻礦SiO2含量達到5.0%以下,不符合標準,確定為要因。

4.7 R控制低

表4 對2014年400㎡燒結機固燃消耗和燒結礦R之間關系的統(tǒng)計

月 份 | 1月 | 2月 | 3月 | 4月 | 5月 | 6月 |

燒結礦固燃 kg/t | 50.31 | 51.23 | 53.17 | 54.06 | 58.02 | 52.66 |

燒結礦R 倍 | 2.04 | 2.06 | 2.12 | 2.10 | 1.97 | 1.95 |

月 份 | 7月 | 8月 | 9月 | 10月 | 11月 | 12月 |

燒結礦固燃 kg/t | 50.37 | 52.26 | 50.77 | 55.85 | 52.46 | 65.09 |

燒結礦R 倍 | 1.95 | 1.84 | 1.85 | 1.80 | 1.82 | 1.75 |

確認結果:燒結礦固燃消耗與燒結礦R控制有較明顯相關性,隨燒結礦R控制提升,燒結礦 固燃消耗有下降趨勢,確定為要因。

4.8 蒸汽不足

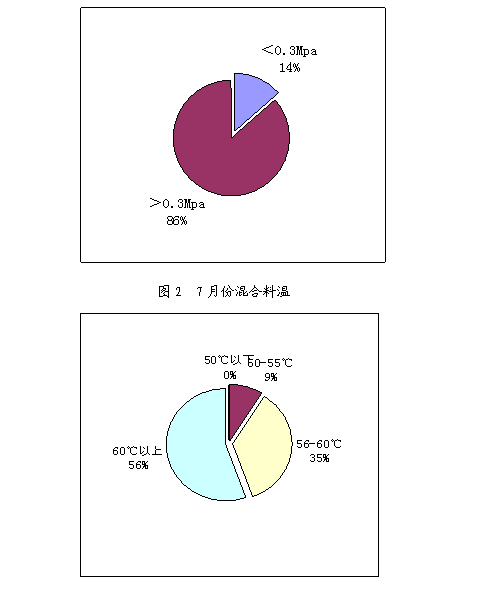

跟蹤蒸汽壓力和混料水溫20次,其中蒸汽壓力>0.3MPa的5次,占比25%,但蒸汽主管道壓力達到0.4MPa;混料水溫<60℃的14次,占比70%;分析為蒸汽管網(wǎng)復雜,小型管道過于密集,且階段性缺乏保溫材料。

確認結果:不符合標準,對水溫產(chǎn)生影響,確定為要因。

4.9 水位波動

跟蹤混料水箱水位20次,其中水位在½至¾處為17次,占比85%,符合要求。

確認結果:符合標準,確定為非要因。

5 對要因改造

5.1 提升平料器

確定平料器固定點,確保平料器轉軸轉動良好。

5月6日設計平料器改造方案;

5月10日小組就方案可行性進行討論,上報主管廠長;

5月12日利用檢修,對平料器進行改造,并增設擋料板。

平料器高度為800mm,料層提升10mm,目標達到。

5.2 提升混勻礦SiO2含量

6月5日小組成員與優(yōu)化辦溝通了物料優(yōu)化、物料供給、粗粉比例、信息溝通、協(xié)調(diào)解決等方面的意見,并形成指導規(guī)定,在以后的混勻礦配送、配料、堆取等過程中嚴格執(zhí)行。

表5 7月混勻礦粗粉比例及SiO2含量變化情況

SiO2含量 | <4.5% | 4.5%~5.0% | 5.0%~5.5% | >5.5% |

頻次 | 12 | 13 | 15 | 3 |

占比 | 27.91% | 30.23% | 34.88% | 6.98% |

結果顯示:混勻礦SiO2含量>5.0%占比41.8%,達到目標。

5.3 提升R控制

高爐酸性料質(zhì)量、配比及燒結礦庫存情況,決定燒結礦R調(diào)整,變動因素過多,且作為燒結礦的生產(chǎn)單位無法做到有效調(diào)控,僅能做到微調(diào)。

表6 7月~12月燒結礦R控制情況

月份 | 1月 | 2月 | 3月 | 4月 | 5月 | 6月 | 累計 |

R控制 | 1.68 | 1.69 | 1.66 | 1.66 | 1.77 | 1.64 | 1.61 |

月份 | 7月 | 8月 | 9月 | 10月 | 11月 | 12月 | |

R控制 | 1.67 | 1.68 | 1.63 | 1.45 | 1.36 | 1.49 |

結果顯示:2015年燒結礦R控制累計值為1.61倍,個月均值均小于1.80倍,未能達到預期目標。

原因說明:前期調(diào)查發(fā)現(xiàn),燒結礦R控制范圍直接影響燒結礦固燃消耗,但燒結礦R控制生產(chǎn)單位缺不能隨意調(diào)整,需考慮高爐運行情況,且為公司總工辦直接指令。2015年高爐生產(chǎn)模式變化巨大, 3#、4#、5#高爐燒結礦供給受到影響,特別是4#高爐于9月份停爐后,400㎡、450㎡作業(yè)區(qū)燒結礦產(chǎn)能過剩,公司采取了燒結礦、酸性料(塊礦)混加生產(chǎn)供給模式,在燒結機成品帶、鋪底料均配加酸性料,進一步對燒結礦堿度控制范圍下調(diào)。

5.4 蒸汽管網(wǎng)改造

利用6月份燒結機檢修對混料區(qū)域蒸汽管網(wǎng)進行改造,一方面加大了蒸汽使用量,另一方面確定了混料水箱水位控制要求。

圖1 7月份混料區(qū)域蒸汽壓力統(tǒng)計

6 效果檢查

表7 2015年450㎡燒結機燒結礦固燃消耗情況

| 1月 | 2月 | 3月 | 4月 | 5月 | 6月 | 7月 | 8月 | 9月 | 10月 |

固然消耗 kg/t | 59.64 | 62.68 | 51.40 | 58.94 | 52.22 | 54.21 | 63.45 | 56.83 | 55.68 | 55.56 |

綜合 | 58.68 | 57.21 | 56.02 | |||||||

階段 | 活動前 | 活動中 | 活動后 | |||||||

表8 8月、9月各類問題統(tǒng)計表

序號 | 項目 | 頻次 (次) | 累計頻次 (次) | 百分比 (%) | 累計百分比 (%) |

1 | 燒結料層偏低 | 56 | 56 | 34.36% | 34.36% |

2 | 操作不符合要求 | 31 | 87 | 19.02% | 53.37% |

3 | 其他 | 23 | 110 | 14.11% | 67.48% |

4 | 燒結料透氣性不足 | 22 | 132 | 13.50% | 80.98% |

5 | 漏風嚴重 | 18 | 150 | 11.04% | 92.02% |

6 | 混合料溫度偏低 | 13 | 163 | 7.98% | 100.00% |

活動前后各類問題進行對比發(fā)現(xiàn):

燒結料層偏低、混合料溫度偏低、操作不符合要求數(shù)量明顯減少,以上三種問題得到有效控制,活動效果達到預期目的。

7 鞏固措施

1、將燒結料層控制>760mm、水溫控制>70℃納入燒結機操作方針和要求。

2、成立原料優(yōu)化小組,主要針對物料轉運統(tǒng)籌、質(zhì)量跟蹤、預知預判等進行協(xié)調(diào)。

3、對燒結礦R控制與燒結礦質(zhì)量持續(xù)跟蹤,形成周總結、月總結,匯總主要問題協(xié)調(diào)解決。

4、運行中對運行人員動態(tài)檢查,確保按規(guī)定進行操作。

5、鞏固期為11月、12月,燒結礦燃料消耗分別達到50.59kg/t、53.57kg/t,保持較好。

參考文獻:

[1]李彥格,孫漢勇.邢鋼180㎡燒結機提高混合料溫度的實踐[J].燒結球團.2006(03)

[2]周繼程等.我國燒結工序能耗現(xiàn)狀及節(jié)能技術和措施[J].冶金能源.2010(02)

[3]韓曉東等.鞍鋼煉鐵總廠360㎡燒結機的節(jié)能降耗實踐[J].燒結球團.2010(01)

[4]符偉國.降低燒結礦固體燃料消耗技術攻關[J].包鋼科技. 1996(03)

作者:彭元飛 13892577317 陜西龍門鋼鐵有限責任公司煉鐵廠 715405

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁