高級別管線鋼潔凈度控制

來源:2017高效、低成本、智能化煉鋼共性技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

高級別管線鋼潔凈度控制周賀賀 曹余良(南京鋼鐵股份有限公司第一煉鋼廠,江蘇 南京 210035)摘 要:高級別管線鋼采用鐵水預處理→BOF→精煉(LF/RH)→CCM生產流程,通過各工序過程工藝…

高級別管線鋼潔凈度控制

周賀賀 曹余良

(南京鋼鐵股份有限公司第一煉鋼廠,江蘇 南京 210035)

摘 要:高級別管線鋼采用鐵水預處理→BOF→精煉(LF/RH)→CCM生產流程,通過各工序過程工藝技術的優化,已能批量生產[P]≤50ppm,[S]≤10ppm,T[O]≤9ppm,[N]≤35ppm,[H]≤1.5ppm的高級別管線鋼,中間包鋼水中99.61%都是小于10μm的CaO-CaS夾雜物。鑄坯中心疏松缺陷為0.5級,沒有發現中間裂紋、角裂、三角區裂紋、針狀及蜂窩狀氣孔,鋼板性能優良,探傷合格率達99%以上。

關鍵詞:管線鋼,潔凈度,夾雜物,過程控制

Control of cleanliness in high grade level pipeline steel

Zhou Hehe Cao Yuliang

(First steel Making Plant of Nanjing Iron&Steel CO., Ltd.; Nanjing 210035 ,China)

Abstract: Hot metal pretreatment→BOF→refining(LF/RH)→CCM to smelting high grade level pipeline steel,through the optimization of technology process,has been able to mass production of [P]≤50ppm,[S]≤10ppm,T[O]≤9ppm,[N]≤35ppm,[H]≤1.5 ppm high-level pipeline steel,99.61% inclusion is CaO-CaS inclusions and the size less than 10μm in the Tundish.The defects in the slab center porosity is 0.5,it is no crack at central,corner and triangle area,no needle-likeand and honeycomb pores,steel plate is excellent flaw pass rate of 99%.

Key words:pipeline steel; cleanliness; inclusions;Process control

1 前言

隨著石油、天然氣等管線鋼需求行業的迅速發展,其對管道用鋼管的可靠性要求越來越高,不僅要求具有高強度、高的低溫止裂韌性及良好的焊接性,對特殊地區的管線鋼還要求有抗H2S腐蝕能力和抗大應變能力。在酸性氣體環境中,導致管線鋼失效的主要質量問題是氫致開裂(Hydrogen InducedCracking簡稱HIC)和硫化物應力腐蝕開裂(SulfideStress Corrosion Cracking簡稱SSCC)。通常認為[1] ~ [3],HIC大都起源于鋼水中的有害元素和夾雜物,SSCC的形成與HIC密切相關。為了提高管線鋼抗HIC和抗SSCC能力,必須盡可能的降低鋼中磷、硫、氧、氮、氫雜質元素的含量和控制非金屬夾雜物的數量、形態和尺寸,提高鋼水的純凈度,尤其是對管線鋼性能危害較大的Al2O3和MnS夾雜物的控制,改變其形態是管線鋼冶煉的重要任務之一[4] ~ [6]。

高級別管線鋼采用鐵水倒罐→鐵水預處理→轉爐冶煉→出鋼脫氧合金化→LF精煉爐→RH真空爐→鈣處理→連鑄生產工藝流程,通過對冶煉各工序過程的研究和分析,開發出各環節鋼水潔凈度控制技術要點。目前X80級別管線鋼鋼水終點成分可以控制水平為:[P]≤50ppm,[S]≤10ppm,T[O]≤9ppm,[N]≤35ppm,[H]≤1.5ppm,夾雜物變性和去除效果良好,連鑄中間包鋼水以小于10μm的CaO-CaS為主,沒有發現純的Al2O3和MnS夾雜物。本文主要針對X80級別管線鋼的生產,闡述高級別管線鋼冶煉過程潔凈度控制工藝。

2 X80管線鋼冶煉工藝技術

X80級別管線鋼采用鐵水預處理、150t頂底復吹轉爐、150t精煉爐(LF/RH)、VAI中等厚度近終型寬板坯連鑄機,全程無氧化保護澆鑄、動態輕壓下、液面自動控制等設備及工藝,使鋼板成分均勻,S、P、O、N、H等有害元素含量低,非金屬夾雜物有效控制,鑄坯內部質量良好。

2.1 超低磷控制工藝

脫磷的熱力學條件是低溫、高堿度、高的氧化性。轉爐鐵水不經過脫磷預處理,通過轉爐正常冶煉可將鋼水中磷降至0.007%左右。隨著產品級別的不斷更新和提高,一些高級別管線鋼對鋼水中磷含量的要求越來越低,之前的脫磷冶煉工藝已不能滿足對高級別鋼種生產的需求。

通過對吹煉過程影響轉爐脫磷的熱力學和動力學因素進行詳細分析研究,選用“雙渣法”的操作,實際生產冶煉中取得了良好的脫磷效果。在轉爐吹煉4~6分鐘左右,即碳氧反應剛開階段,進行第一次倒渣。在保證前期爐渣盡快化好的前提下,控制適當的渣量,采用高堿度、高氧化性、低溫度和合理的供氧制度與底吹模式的操作。轉爐冶煉后期,通過防止爐渣返干和減少下渣量來控制后面工序回磷。目前,當入爐鐵水[P]為0.120%時,轉爐終點[P]可脫至0.0050%以下,脫磷率在95%以上。轉爐采用不同冶煉工藝終點磷控制水平見圖1所示。

2.2 超低硫控制技術

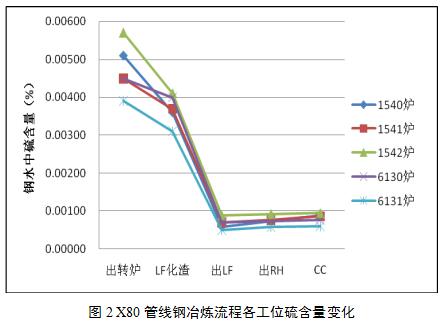

通過優化冶煉各工序脫氧造渣工藝,X80管線鋼鑄坯硫含量控制在0.0010%以內,如圖2所示。

鐵水脫硫預處理噴吹CaO+Mg粉將鐵水硫含量脫除到0.0020%左右,預脫硫后進行扒渣處理。由圖2可以看出:

(1)在轉爐工序由于鐵水帶渣以及加入的原輔料中含量硫,使出鋼鋼水硫含量回升到0.0040-0.0070%,平均回硫量在0.0035%,轉爐出鋼爐次硫含量平均控制在0.0047%。

(2)從轉爐出鋼到LF前期化渣階段,鋼水中硫含量有下降趨勢,這是因為出鋼過程中加入的精煉渣與石灰,通過出鋼過程良好的動力學條件,在LF爐化渣4-6min后迅速形成流動性較好的脫硫初渣,起到了一定的脫硫作用,硫含量平均降低了0.004%。

(3)LF精煉過程通過適量的鋁絲和造渣劑快速造低氧化性白渣,總渣量要保持在15Kg/t鋼以上。同時根據升溫化渣、造渣脫硫以及合金化的需要,整個精煉過程分階段調整合適的底吹氬氣攪拌,保證良好的熱力學和動力學條件,使鋼水中硫得到有效快速的去除,LF工位鋼中硫含量均降低到0.0010%以內, LF工位平均脫硫率達85%。

(4)RH工序由于兩個工位的交替使用,不同真空槽存在一定的氧化性,鋼中硫含量有微小的回升,鋼水中硫含量均控制在0.00075%。

(5)連鑄工藝通過中間包加入堿性低硫覆蓋劑,過程嚴格的保護澆注工作,鋼水中氮含量的增加控制在3ppm以內,使得整個連鑄工序回硫小于0.0002%。

2.3 低氮、低氫控制

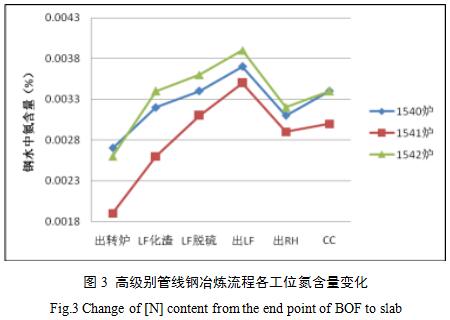

冶煉流程各工位氮含量成分變化如圖3所示。通過細致地分析研究轉爐、精煉和連鑄各工序過程增氮的原因,開發出了低氮鋼冶煉的控制工藝技術:

(1)提高轉爐一倒命中率,轉爐出鋼前必須提前打開鋼包底吹氬氣,從而排除空鋼包內的殘余空氣;保證出鋼口形狀良好,防止出鋼散流,轉爐出鋼時嚴格按照操作規程進行脫氧合金化作業。

(2)加強精煉過程電極埋弧加熱、底吹氬氣控制及微正壓操作,尤其要注意LF爐脫氧造渣時的埋弧微正壓操作,保持一定的渣量,防止鋼水裸露。加強鋼包下水口清掃及變形鋼包頂緊器打磨的監督檢查。

(3)加強連鑄工序鋼包下水口、保護套管和氬封的檢查,覆蓋劑的加入量及加入時機的規范化操作,做好整個過程的保護澆注。

(4)嚴格控制原材料和合金的質量,降低生產中原輔料造成的增氮量。

通過以上四個方面的措施,使鋼水的終點氮含量得到了有效地控制。目前,高級別管線鋼鋼水終點控制[N]≤0.0035%,增氮主要環節在LF爐前期化渣升溫階段,數據顯示RH真空脫氮率可達17%。

鋼中氫元素的去除主要靠RH真空處理實現, RH真空度在300Pa以內保持時間大于15min,鋼水中氫含量基本可降低到1.5×10-6以下,這完全滿足了對氫有要求的鋼種的需要。另外需指出的是,凡與鋼水接觸的耐材、保溫材料等必須嚴格控制其干燥度,避免鋼水增氫。

2.4 鋼中氧和夾雜物的控制

轉爐吹煉終點碳含量、溫度和渣的氧化性對鋼中氧含量有著直接影響。

出鋼鋼水氧含量是決定連鑄終點氧含量和夾雜物的主要因素。通過試驗探索總結,轉爐冶煉采用動態控制、提高吹煉終點碳含量和溫度的雙命中率、減少補吹、加強復吹效果使轉爐吹煉終點氧含量得到有效地控制,同時節約鐵合金消耗,更重要的是提高了鋼水的質量。精煉脫硫的前提條件是對鋼水進行深脫氧,采用鋁絲、活性石灰快速造強還原性白渣進行擴散脫氧和喂鋁線沉淀脫氧相結合的方式,對鋼水進行完全脫氧,LF出站[O]<0.0003%。為了促進夾雜物的有效去除,LF爐造高堿度、低氧化性和流動性良好的精煉渣,用少量的CaF2來保證鋼包頂渣的流動性,使渣系更有利于對夾雜物的吸附,精煉爐終渣成分見表1。在RH破真空后向鋼水中喂入一定量的純鈣線,控制鋼水合理的Ca/Al,使鋼水中非金屬夾雜物充分變性,同時形成易于上浮的低熔點12CaO·7Al2O3和3CaO·Al2O3等液態鋁酸鈣。為了促進夾雜物充分有效的上浮,保證鋼水不裸露的情況下,控制合理的軟吹氬氣流量和壓力,并且保證軟吹氬氣時間大于15min。連鑄工序加強保護澆注,防止二次氧化。

表1 精煉爐白渣成分(%)

Tab1 composition of refing furnace slag(%)

爐號 | CaO | Al2O3 | MgO | MnO | SiO2 | TFe | R |

1540 | 59.13 | 25.84 | 5.47 | 0.12 | 8.27 | 0.41 | 7.15 |

1541 | 61.01 | 27.31 | 3.88 | 0.16 | 6.13 | 0.62 | 9.95 |

1542 | 59.31 | 28.04 | 4.58 | 0.13 | 6.67 | 0.73 | 8.89 |

降低全氧含量和防止連鑄過程中卷渣的控制工藝技術如下:

(1)轉爐采用擋渣錐擋渣和下渣檢測系統,最大限度的減少下渣量,降低渣的氧化性,出鋼時向鋼包表面加入渣改質劑,提高鋼包頂渣的流動性。

(2)LF爐造高堿度、低氧化性白渣,全程采用微正壓操作,保持爐內還原性氣氛,保持RH高真空度和純脫氣時間。

(3)采用鋼包長水口下渣檢測,中間包純凈化技術,采用不易卷入的高粘度保護渣。在操作方面,保證鋼包自流率在99%以上,減少鋼水的二次氧化。

采用上述方法后,提高了鋼的純凈度。目前,X80鑄坯平均T[O]可達到9×10-6的水平,鑄坯上的針孔、夾渣缺陷也有明顯的改善。

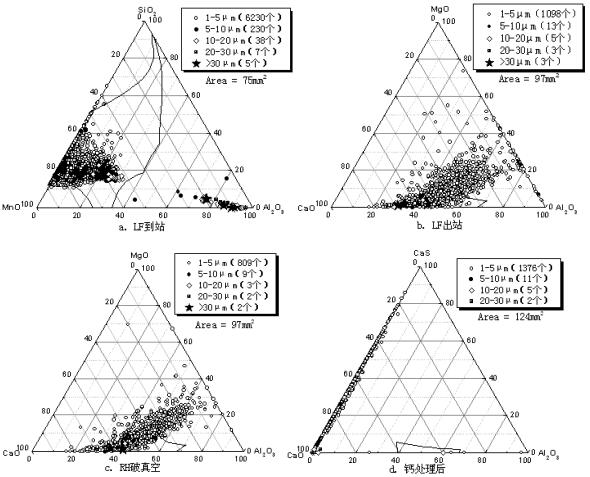

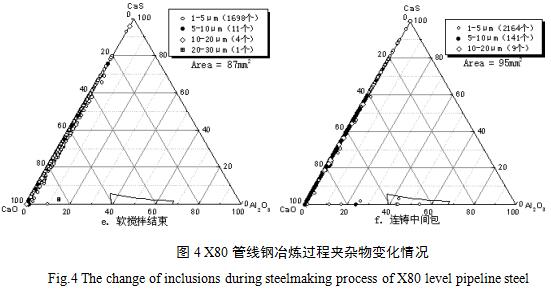

為了探索管線鋼中夾雜物情況,掌握冶煉過程鋼水夾雜物變化規律,指導開發更高級別和更高潔凈度的鋼做準備。采用美國ASPEX PSEM掃描電鏡,對X80管線鋼整個冶煉過程取吊桶樣進行夾雜物分析,分析結果如圖4。

從圖4夾雜物的投影相圖中,可以直觀的觀察X80管線鋼冶煉過程夾雜物數量、類型和尺寸的變化情況。轉爐出鋼至LF開始處理階段,鋼水和鋼包頂渣未完全脫氧,鋼水中夾雜物以硅錳酸鹽初級脫氧產物為主,并伴有少量的三氧化二鋁夾雜物,夾雜物總量繁多,單位面積總夾雜物87個/mm2。經過LF爐深脫氧及造低氧化性高堿度渣精煉處理,夾雜物類型轉變為鑄坯及板材中常見的鈣鋁酸鹽,夾雜物總數量顯著減少,單位面積總夾雜物12個/mm2。在RH提升氣體流量100m3/h,真空度190Pa狀態下,抽真空處理20min后,單位面積夾雜物總數進一步降低,仍以鈣鋁酸鹽夾雜物為主,其中45%左右集中在低熔點液態鋁酸鈣區域。鈣處理結束后,夾雜物類型再次發生轉變,集中在CaO-CaS一側,鈣處理對夾雜物的變性明顯,變性后形成的低熔點夾雜物,在鋼包底吹氬氣的攪拌下,大部分都積聚上浮去除,此階段1-5μm小尺寸夾雜物增多,占總數的98.71%大于30μm的大型夾雜物顯著減少,單位面積總夾雜物11個/mm2。在連鑄工序,中間包中鋼水夾雜物總數迅速增多,夾雜物尺寸較小,小于10μm的夾雜物占99.61%,所觀察的視場中未發現尺寸大于30μm的夾雜物,出現少量的鈣鋁酸鹽夾雜物,連鑄工序保護澆注仍需提高,但夾雜物類型主要集中在CaO-CaS一側。

2.5 產品質量

通過以上工藝技術措施的控制,X80管線鋼產品實物質量良好。對鑄坯進行抽樣低倍硫印結果統計分析,鑄坯質量及鋼中非金屬夾雜物評級為:鑄坯中心疏松缺陷評級均為0.5級,夾雜物評級B類為0.5級,較少發現其它類夾雜,沒有發現中間裂紋、角裂、三角區裂紋、針狀及蜂窩狀氣孔。軋制后鋼板性能優良,探傷合格率保持在99%以上水平。圖5為X80級別管線鋼典型低倍照片。

3 結論

(1)通過轉爐超低磷控制,LF爐深脫氧造高堿度低氧化流動性精煉渣的超低硫冶煉工藝,RH高真空度處理,連鑄工序嚴格的無氧化保護澆注,己能穩定控制有害元素[P]≤50ppm,[S]≤10ppm,T[O]≤9ppm,[N]≤35ppm,[H]≤1.5ppm的高級別管線鋼。

(2)鋼水隨著LF爐精煉處理,夾雜物由初期的硅錳酸鹽逐漸轉變為鈣鋁酸鹽,單位面積夾雜物數量顯著降低,由87個/mm2減少至12個/mm2。RH真空和鈣處理后,夾雜物類型發生轉變,集中在CaO-CaS一側。中間包鋼水中夾雜物尺寸較小,尺寸小于10μm的夾雜物占99.61%,未發現尺寸大于30μm的夾雜物。

(3)X80管線鋼產品實物質量良好,鑄坯中心疏松缺陷評級均為0.5級,沒有發現中間裂紋、角裂、三角區裂紋、針狀及蜂窩狀氣孔。鋼板性能優良,探傷合格率保持在99%以上。

參考文獻

[1] 許春雷. 超純凈鋼冶煉技術[J]. 寶鋼技術, 1996, (4): 1-5.

[2] 李正邦. 超潔凈鋼的新進展[J]. 材料與冶金學報, 2002, 1(3): 161-165.

[3] Kihiko T, Hiroyuki O. Influence of Micro Hardness and Inclusion on Stress Oriented Hydrogen induced Cracking of Line Pipe sSteels [J]. ISIJ Int., 1996, 36(3): 334-337.

[4] Carneiro R A, Ratnapuli R C, Lins V C. The Influence of Chemical Composition and Microstructure of API Line Pipe Steels on Hydrogen Induced Cracking and Sulfide Stress Corrosion Cracking [J]. Mater Sci Eng A, 2003, 357(1/2): 104-107.

[5] Tadahashi A, Ogawa H. Influence of Microhardness and inclusion on stress oriented hydrogen induced cracking of linepipe steels[J]. ISIJ International, 1996, 36(3): 334.

[6] 戰東平,張慧書.超低硫X65管線鋼中非金屬夾雜物研究[J]. 鑄造技術, 2006, 27(9): 906-909.

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁