鐵礦石冶金性能對高爐的影響規(guī)律研究

來源:2017年第五屆煉鐵對標(biāo)、節(jié)能降本及新技術(shù)研討會(huì)論文集|瀏覽:次|評論:0條 [收藏] [評論]

鐵礦石冶金性能對高爐的影響規(guī)律研究胡啟晨郝良元河鋼集團(tuán)鋼研總院摘要:本文通過對國內(nèi)現(xiàn)有高爐爐料結(jié)構(gòu)對高爐指標(biāo)的影響分析,針對鐵礦石的低溫還原粉化、還原性、高溫冶金性能對高爐爐況的…

鐵礦石冶金性能對高爐的影響規(guī)律研究

胡啟晨郝良元

河鋼集團(tuán)鋼研總院

摘要:本文通過對國內(nèi)現(xiàn)有高爐爐料結(jié)構(gòu)對高爐指標(biāo)的影響分析,針對鐵礦石的低溫還原粉化、還原性、高溫冶金性能對高爐爐況的影響,針對各段影響規(guī)律進(jìn)行研究,發(fā)現(xiàn)低溫還原粉化對高爐上部透氣性影響比較明顯,RDI+3.15每增加1%,上部壓差降低0.7%百分點(diǎn),燒結(jié)礦還原性每提高1%,燃料比降低2.3個(gè)百分點(diǎn)。隨軟化溫度區(qū)間的增大,爐料壓差增大,呈現(xiàn)正相關(guān)對應(yīng)關(guān)系,每增加1℃,壓差增加0.8kpa。不同品種天然塊礦爆裂指數(shù)相差很大,每增加1%,壓差升高0.1個(gè)百分點(diǎn)。

關(guān)鍵詞:鐵礦石冶金性能高爐壓差

1.引言

現(xiàn)代高爐集成了機(jī)械化、信息化、自動(dòng)化、智能化等控制系統(tǒng),是復(fù)雜的高壓、密閉冶煉容器。爐內(nèi)礦石從低溫固態(tài)由上而下與上升的煤氣流逆向運(yùn)動(dòng)進(jìn)行反應(yīng),進(jìn)而融化成液態(tài)渣鐵,完成鐵元素的還原,最終形成含鐵99.45%左右的合格鐵水。為了確保上升煤氣流與下降的爐料充分進(jìn)行反應(yīng),需要爐料具有良好的透氣性,降低爐內(nèi)料柱的壓差。這就要求入爐鐵礦石具有優(yōu)良的物理性能和化學(xué)性能[1],我們不但要重視表觀粒度和成分的穩(wěn)定性,更要注重礦石的冶金性能。礦石控制在合適的粒度范圍內(nèi),篩除粉末能夠看得到,控制相對容易。冶金性能的測定相對復(fù)雜,測試時(shí)間長,很多企業(yè)不具備測試條件,造成對冶金性能的忽視。礦石的冶金性能包括低溫還原粉化、中溫還原性和高溫軟化熔滴特性等方面[3]。

國內(nèi)高爐爐料結(jié)構(gòu)以高堿度燒結(jié)礦+酸性球團(tuán)和天然塊礦為主。燒結(jié)礦比例平均75%左右,球團(tuán)配比10%左右,天然塊礦15%左右。少數(shù)企業(yè)球團(tuán)比例能夠達(dá)到20-30%,但還是以高比例燒結(jié)礦為主,因此燒結(jié)礦冶金性能對高爐影響最大,應(yīng)引起足夠重視。

2.礦石冶金性能測定方法

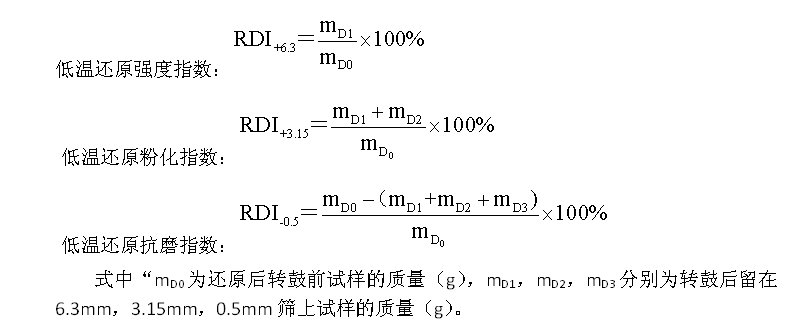

2.1礦石500℃低溫還原粉化性能測定方法

采用《鐵礦石低溫粉化試驗(yàn)靜態(tài)還原后使用冷轉(zhuǎn)鼓方法》GB/T13242-91標(biāo)準(zhǔn)方法,還原氣體由20%CO+20%CO2+60%N2組成,試樣在500℃溫度下還原60分鐘,還原后用純N2氣保護(hù)冷卻至室溫后稱重,然后置于φ130×200mm的標(biāo)準(zhǔn)轉(zhuǎn)鼓內(nèi)以30轉(zhuǎn)/分的速度轉(zhuǎn)10分鐘,倒出后用6.3、3.15和0.5mm的方孔標(biāo)準(zhǔn)篩過篩稱重,試驗(yàn)結(jié)果分別以“RDI+6.3”、“RDI+3.15”和“RDI-0.5”表示:

2.2礦石爆裂性能測定

本測定方法部分參照ISO8371-2007標(biāo)準(zhǔn)進(jìn)行,將反應(yīng)器加熱到700℃,并恒溫10min,然后將1000g±1粒干燥后的鐵礦石放入反應(yīng)器中,停留30min后取出,自然冷卻后按照6.13mm、3.15mm、0.5mm的粒級進(jìn)行篩分,測定爆裂性能指數(shù)。

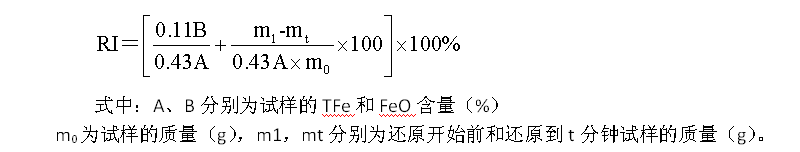

2.3礦石900℃還原性測定方法

采用《鐵礦石的還原性測定方法》GB/T13241-91標(biāo)準(zhǔn)方法。試樣質(zhì)量為500g,粒度為10-12.5mm,試樣在900℃溫度下通過15升/分的還原氣體,恒溫還原180分鐘,還原氣體由30%CO+70%N2組成,試驗(yàn)結(jié)果還原性以“RI”表示:

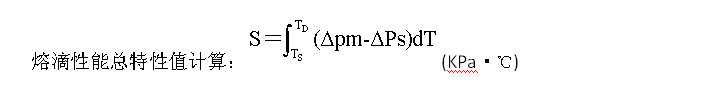

2.4礦石荷重軟化熔滴測定方法

礦石荷重軟化和熔滴測試沒有國家統(tǒng)一的測定方法。測定荷重軟化開始溫度和終了溫度各個(gè)企業(yè)也略有不同,但收縮率到40%時(shí)的溫度作為軟化終了溫度T40是一致的。熔滴試驗(yàn)普遍采取三段升溫制度,即0~900℃升溫速度為10 ℃/min,900℃恒溫或降低速度為3 ℃/min升溫到一定溫度1020℃,以后升溫速度為5℃/min。采用計(jì)算熔滴性能總特征S值,一般來講 S值越小,綜合爐料透氣性越好,爐料熔滴性能就好。

3.礦石低溫冶金性能對高爐透氣性影響

3.1燒結(jié)礦低溫還原粉化性能對高爐透氣性的影響

低溫還原粉化指標(biāo)是模擬高爐氣氛在500℃左右時(shí)對礦石的粉化程度的評價(jià)指標(biāo)。在高爐內(nèi)500℃溫度區(qū)間位于高爐爐身上部區(qū)域,對高爐塊狀帶上部的透氣性影響較大,對高爐塊狀帶的中部和下部透氣性影響不大。從國內(nèi)某鋼鐵企業(yè)3200m3高爐近兩年冶煉為例,由位于高爐爐身上部13段安裝的靜壓測量值與頂壓差值占高爐總壓差的比例情況來看,隨燒結(jié)選RDI+3.15指標(biāo)的改善,塊狀帶上部透氣性增強(qiáng),壓差比例降低。RDI+3.15每增加1%,上部壓差降低0.7%百分點(diǎn)(如圖1所示)。而塊狀帶中、下部的壓差無明顯變化規(guī)律。

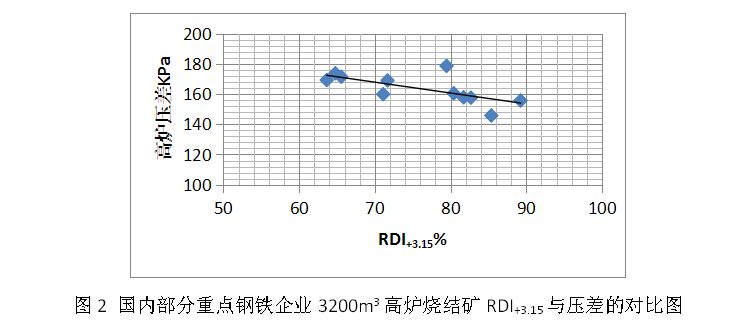

從國內(nèi)部分重點(diǎn)鋼鐵企業(yè)3200m3高爐燒結(jié)礦低溫還原粉化指標(biāo)RDI+3.15與壓差的對比,可以很明顯看到,在高比例燒結(jié)礦的高爐中,低溫還原粉化指標(biāo)好的高爐壓差總體比較低(如圖2所示)。

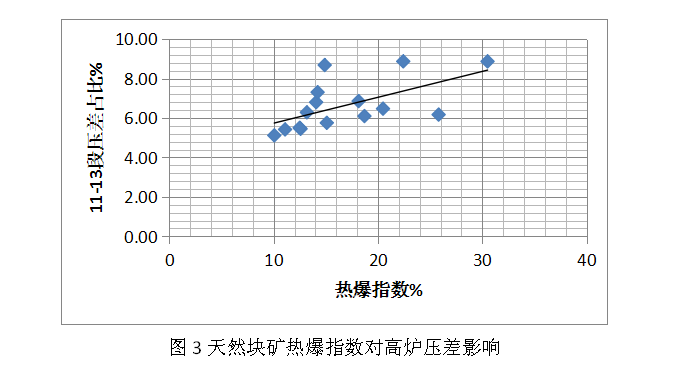

3.2塊礦爆裂性能對高爐透氣性的影響

高爐直接使用的天然塊礦需具備較高的品位、合適的粒度、較好的還原性、較少的有害元素。天然塊礦的熱爆會(huì)帶來塊狀料粉化,導(dǎo)致爐身塊狀帶透氣性變差。嚴(yán)重的會(huì)堵塞正常煤氣通路,造成局部煤氣流受阻,出現(xiàn)煤氣流失常[2]。從鋼鐵材料冶煉周期來看,天然塊礦直接入爐的使用是比較經(jīng)濟(jì)的,減少礦山選礦階段消耗的大量電能和水量消耗;不用經(jīng)歷造塊過程,減少工序能耗,不存在SO2、NOX、二噁英等污染物的排放。因此,從節(jié)約能耗和減少污染物排放角度出發(fā),需要提高天然塊礦的使用比例。

國內(nèi)鐵礦石以貧礦為主,符合直接入爐要求的高品位塊礦資源較少,大部分使用進(jìn)口的天然礦石。目前使用最多的是巴西、澳大利亞礦山開采的高品位塊礦資源,小部分也有使用國內(nèi)海南、印度、蒙古塊礦資源的。

塊礦爆裂性能是在700℃溫度下進(jìn)行測定的,比測定低溫還原粉化溫度要高。此溫度區(qū)間接近于高爐中溫區(qū),處于塊狀帶中下部區(qū)域。在調(diào)整天然塊礦品種和比例變化時(shí)要注重相關(guān)區(qū)域壓差變化,爆裂性能較差的塊礦,布料時(shí)要避開中心區(qū)域和爐墻邊緣,會(huì)造成中心氣流和邊緣氣流受阻,造成壓差升高。嚴(yán)重的會(huì)造成中心氣流阻塞,出現(xiàn)邊緣氣流,造成小的局部管道行程。

近年來隨鐵礦石供需關(guān)系變化,鐵礦石質(zhì)量總體下降,不同品種、不同批次的塊礦資源熱爆性能都會(huì)有差距。相同塊礦資源的爆裂性能差距在1-2倍,不同品種塊礦差距更大,可以相差上3-4倍。從國內(nèi)某鋼鐵企業(yè)3200m3高爐近兩年使用澳礦塊、巴西塊、塞拉利昂等塊礦資源上看,隨礦石爆裂指數(shù)增加,11-13段壓差增大。爆裂指數(shù)每增加1%,壓差升高0.1個(gè)百分點(diǎn)。

4.中溫還原性能對高爐燃料比的影響

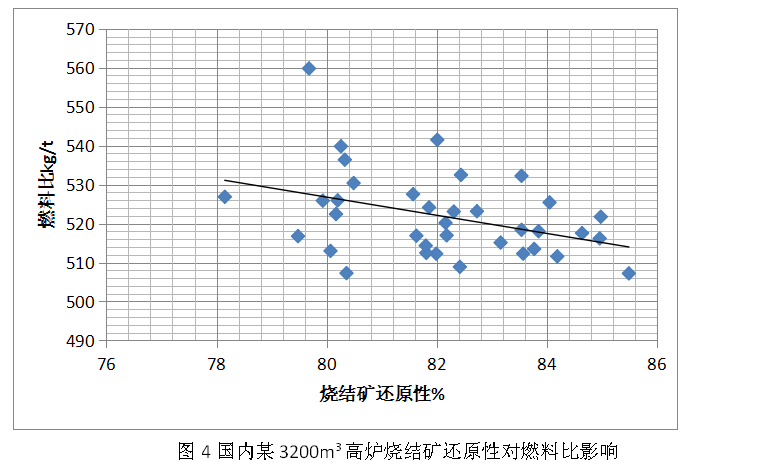

鐵礦石的還原性能檢測的是900℃時(shí)模擬高爐還原氣氛,以間接還原方式奪取氧量的難易程度。還原性的好壞與礦石的粒度、氣孔率、礦物結(jié)構(gòu)、礦物成分等有很大關(guān)系。礦石還原性能好,間接還原容易,增加間接還原的比例,可以減少直接還原的消耗,有利于高爐降低燃料消耗。從大型高爐爐型演變趨勢上看,高爐向矮胖型發(fā)展,減少間接還原時(shí)間,不利于降低燃料比,需要提高礦石還原性能來適應(yīng)高強(qiáng)度冶煉的需要。

高堿度燒結(jié)礦還原性能最好,天然塊礦和球團(tuán)冶金性能偏差。

高堿度燒結(jié)礦還原性能好,冶金性能優(yōu)良,通過控制FeO含量和燒結(jié)工藝參數(shù)可以有效提高還原性,有利于高爐冶煉。還原性能與燒結(jié)礦低溫還原粉化、燒結(jié)礦粒度等指標(biāo)有直接對應(yīng)關(guān)系,因此提高燒結(jié)礦還原性能也要兼顧其它指標(biāo)的變化程度。國內(nèi)高爐使用高比例燒結(jié)礦的爐料結(jié)構(gòu),造成對燒結(jié)礦的依賴程度大,對高爐燃料比的影響較大。以國內(nèi)某3200m3高爐燒結(jié)礦對燃料比影響規(guī)律統(tǒng)計(jì)來看(如圖4),燒結(jié)礦還原性每提高1%,燃料比降低2.3個(gè)百分點(diǎn)。

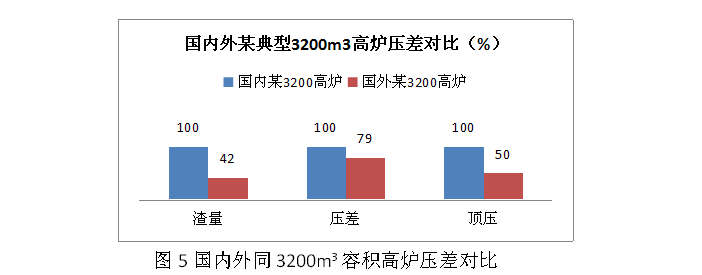

5.高溫荷重軟化熔滴性能對料柱透氣性的影響

礦石從上到下逐漸過渡到高溫區(qū),由離散的塊狀帶變?yōu)榻蝗诘能浫蹘В谏仙邷孛簹饬鞯淖饔孟拢纬膳c爐型匹配的軟熔帶形狀,整個(gè)料柱60-70%的壓差損失在此區(qū)域。現(xiàn)有酸性球團(tuán)和高堿度燒結(jié)礦的爐料結(jié)構(gòu)局限性明顯,首先酸性球團(tuán)礦軟化開始溫度低,造成軟化熔融區(qū)間延長,其次整體礦石品位低,渣量大,造成軟熔帶過厚,料柱整體壓差高。從同容積高爐操作參數(shù)上對比,國外某3200m3高爐整體壓差較低,在頂壓低一半的情況下,渣量僅為國內(nèi)高爐的42%,料柱壓差為國內(nèi)某同容積高爐壓差的79%(如圖5所示)。

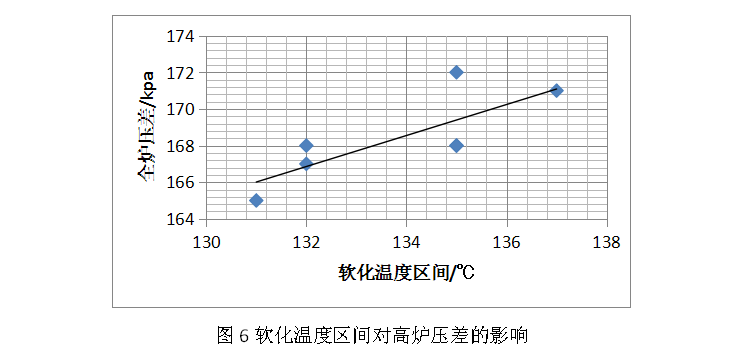

因此我們應(yīng)從提高球團(tuán)礦軟化溫度,縮小與高堿度燒結(jié)礦軟化溫度差距,降低整體料柱軟熔溫度區(qū)間的角度出發(fā)來進(jìn)行爐料結(jié)構(gòu)優(yōu)化。從國內(nèi)某3200m3高爐燒結(jié)礦軟化熔滴區(qū)間對料柱壓差的影響來看,軟化熔滴區(qū)間窄料柱整體壓差低,高爐透氣性好,有利于高爐指標(biāo)的提升。隨軟化溫度區(qū)間的增大,爐料壓差增大,呈現(xiàn)正相關(guān)對應(yīng)關(guān)系,每增加1℃,壓差增加0.8kpa(如圖6所示)。

6.結(jié)語

礦石冶金性能的測定是模擬爐料在高爐內(nèi)的氣氛和溫度下的測定結(jié)果,其性能好壞對高爐透氣性和運(yùn)行指標(biāo)的影響很明顯,我們應(yīng)引起足夠重視。我國高爐爐料結(jié)構(gòu)以高比例燒結(jié)礦為主,燒結(jié)礦的冶金性能對高爐順行具有決定作用。低溫還原粉化對高爐上部透氣性影響比較明顯,RDI+3.15每增加1%,上部壓差降低0.7%百分點(diǎn)。燒結(jié)礦還原性能對高爐燃料比影響較大,每提高1%,燃料比降低2.3個(gè)百分點(diǎn)。隨軟化溫度區(qū)間的增大,爐料壓差增大,呈現(xiàn)正相關(guān)對應(yīng)關(guān)系,每增加1℃,壓差增加0.8kpa。不同品種天然塊礦爆裂指數(shù)相差很大,同品種礦石相差1-2倍,不同品種礦石相差3-4倍,每增加1%,壓差升高0.1個(gè)百分點(diǎn)。

參考文獻(xiàn):

[1] 葉匡吾. 高爐爐料結(jié)構(gòu)與精料[J].湖南:燒結(jié)球團(tuán),2001.

[2] 伍成波.改善低硅燒結(jié)礦低溫還原粉化性能的研究[J].鋼鐵,2010,04.

[3] 姜鑫. 高爐爐料中合理利用含MgO原料的基礎(chǔ)理論研究[J].東北大學(xué),2008,05

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁