九鋼煉鋼廠轉爐爐底上漲原因分析及防治實踐

來源:2017高效、低成本、智能化煉鋼共性技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

九鋼煉鋼廠轉爐爐底上漲原因分析及防治實踐廖江峰 文水根 尹 飆 (方大集團九江萍鋼鋼鐵有限公司)摘 要:針對轉爐爐底上漲的原因進行了分析并提出了改進對策。通過加強并規范濺渣護爐操…

九鋼煉鋼廠轉爐爐底上漲原因分析及防治實踐

廖江峰 文水根 尹 飆

(方大集團九江萍鋼鋼鐵有限公司)

摘 要:針對轉爐爐底上漲的原因進行了分析并提出了改進對策。通過加強并規范濺渣護爐操作,選擇合適的氧槍及合理的供氧制度,改進爐襯維護方式,采取適時調整裝入量并及時進行爐底吹掃等各項措施,使爐底上漲現象得到有效控制。

關鍵詞:轉爐;爐底上漲;供氧制度

九鋼煉鋼廠現有4 座頂底復吹轉爐。前期由于轉爐爐底上漲而引起底吹風口堵塞、爐容比減小,給生產帶來諸多不利因素,如噴濺、溢渣等,鋼鐵料消耗和耐材消耗高,對氧槍槍齡和產品質量也造成不良影響,對安全生產構成極大威脅。針對此現象,九鋼煉鋼廠結合生產實際,對轉爐爐底上漲的原因進行了分析,采取了相應的控制與防范措施。

1 頂底復吹轉爐工藝的特點

九鋼頂底復吹轉爐為頂吹氧氣、底吹非氧化性氣體的復吹法。該法是在氧氣頂吹轉爐工藝上的一種優化,既保留了氧氣頂吹轉爐煉鋼法的反應速度快、化渣好、熱效率高、含氮量低、使用廢鋼率高的優點,同時又克服了溶池攪拌不均勻、熔池反應動力學條件不理想的缺點。

2 原因分析

2.1 濺渣護爐的影響

(1)濺渣護爐工作原理

濺渣護爐技術是在轉爐出鋼后,調整終渣成分,利用 MgO 含量達到飽和或過飽和的煉鋼終點渣,通過高壓 N2的吹濺,冷卻、凝固在爐襯表面上形成一層高熔點的熔渣層,并與爐襯很好地粘結附著,如圖1 所示。濺渣形成的濺渣層耐蝕性好,可抑制爐襯磚表面的氧化脫碳,又能減輕高溫渣對爐襯磚的侵蝕沖刷,從而達到保護爐襯、降低耐火材料損耗速度,提高爐齡的目的。

(2)濺渣護爐技術對轉爐爐底的影響

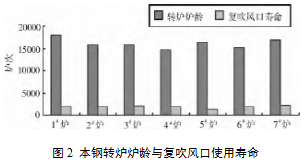

濺渣護爐技術的應用大幅提高了轉爐爐齡,但同時也大幅降低了復吹率和底部供氣元件的一次性使用壽命,九鋼轉爐爐齡與復吹風口使用壽命見圖2。濺渣護爐技術的應用極易致使轉爐爐底上漲,主要原因是濺渣用終渣堿度高,( MgO) 含量達到或超過飽和值,倒爐出鋼后爐膛溫度降低,有 MgO 結晶析出,高熔點礦物 C2S、C3S 也同時析出,熔渣黏度增加; 濺渣時部分熔渣附著于爐襯表面,剩余部分都集中留在了爐底,與爐底的鎂炭磚方鎂石晶體結合,引起爐底上漲。復吹工藝濺渣時,底部仍然供氣,上、下吹入的都是冷風,爐溫繼續下降,熔渣進一步變黏; 高熔點晶體 C2S、C3S 發育長大,并包圍著 MgO晶體或固體顆粒,形成堅硬的致密層。在底部供氣不良時會加劇爐底的長高。爐底的上漲又將影響正常操作,堵塞底氣噴孔,循環致使轉爐爐底惡性上漲。

2.2 原因分析

(1)熔池停滯區的影響

底部供氣元件通氣不良或出現堵塞時,爐內熔池中的液體便會在底部中心區域出現頂槍氧氣射流所不能完全帶動循環的部分,該停滯區的存在影響濺渣效果。

(2)氧氣射流沖擊深度對爐底上漲的影響

轉爐吹煉時,沖擊深度大,停滯區減小或消失,爐底侵蝕嚴重,不易上漲,而沖擊深度不足則停滯區增大,爐底容易上漲。九鋼煉鋼廠所使用的多孔氧槍,噴頭上各孔之間的夾角和間隔距離對氧氣射流有著顯著的影響[1]。噴頭夾角減小會促使流股間相互牽引力的增加,流股靠攏的趨勢明顯,停滯區減小,爐底上漲緩慢,反之,爐底則容易上漲。

2.3 爐膛內型不合理

轉爐爐役進入中后期,爐襯侵蝕嚴重,為防止出現漏爐,采取補爐的方式解決。頻繁采取墊油砂補爐維護爐襯,轉爐爐膛內型會發生不規則變化,同時由于補爐料粘補占用爐膛內容積,導致熔池液面上升,氧槍噴頭與爐底距離變大,氧氣射流不能帶動熔池底部金屬液參與循環,侵蝕不到爐底,造成爐底上漲。

2.4 鋼渣黏結爐底

使用廢鋼塊度過大,大塊廢鋼沉入熔池底部,直到吹煉終點時廢鋼還不能完全融化或剛剛熔化的現象。這些沉入爐底的大塊廢鋼降低了停滯區內金屬液的溫度,未熔化的廢鋼甚至還會與停滯區內的金屬一起黏結爐底造成爐底上漲。

2.5 爐渣性質不合理

轉爐吹煉過程中后期,由于種種原因造成化渣不良或爐渣黏稠,造成爐渣無法飛濺到爐壁上,濺渣結束留在爐底無法倒出殘渣,下一爐裝入廢鋼后,其溫度進一步降低,吹煉時停滯區內的金屬液又無法帶動殘渣上浮。殘渣與金屬液同時黏滯爐底,造成爐底上漲。

2.6 操作不當

在濺渣操作時,由于槍位高低控制不當或所用調渣料加入不合理,爐渣黏度以及氮氣射流強度控制不好造成爐渣結塊或過稀,影響氮氣流股對爐渣的沖擊力度,致使爐渣不能充分飛濺至爐膛內襯表面,而大部分爐渣被冷卻黏附于爐底,導致爐底高度不斷上漲。

3措施

3.1 規范濺渣護爐操作

(1)合理進行終渣控制

為了保證良好的濺渣效果,爐渣選擇應著重選擇合理的渣相熔點。渣相熔點高可增加濺渣層在爐襯的停留時間,提高濺渣效果,減小濺渣頻率,實現多爐一濺目標。爐渣 SiO2-CaO-FeO三元相圖如圖 3 所示。

轉爐終渣C2S及C3S之和可以達到70%~75%。這兩種化合物都是高熔點物質,對于提高濺渣層的耐火度有利。實踐證明,堿度控制在2.8~3.2[2]為好,終渣MgO含量應在保證出鋼溫度的前提下超過飽和值,一般控制在9%~10%[2]。轉爐出鋼后針對爐渣中不同的FeO含量,加入不同種類的調渣改質劑,控制終渣MgO含量在6%~8%范圍;冶煉后期采用高MgO爐渣操作工藝。

(2)保護底部供氣元件,在爐役初期通過造粘渣和控制噴嘴處的熱平衡,使供氣元件盡早在出口處形成透氣蘑菇頭[3]。生成的蘑菇頭既能保證底部供氣量,可以在煉鋼所需的供氣范圍內靈活調整,又能達到保護供氣元件不被侵蝕的目的。

(3)嚴格控制爐膛內型形狀和爐底形狀及蘑菇頭的大小和厚度,確保爐膛內型合理,底部噴嘴暢通,不被堵塞和過分蝕損。通過調整冶煉不同的高低碳鋼種改變濺渣頻率來控制爐底的高度,避免爐底過度上漲。

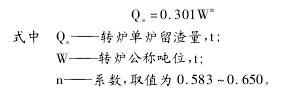

(4)合理控制留渣量

留渣量的多少不僅影響濺渣效果的好壞,也直接影響爐底上漲與否。合理的留渣量可按(1.1)估算:

(5)槍位控制

濺渣時氧槍槍位對爐內爐渣的循環形式影響與吹煉時對爐渣和鋼液循環形式的影響基本相同,槍位高易黏結爐底,爐底易上漲,反之亦然。

3.2 合理確定槍位

為及時了解爐襯侵蝕程度和爐底上漲情況,應經常測量爐底,根據爐襯侵蝕和爐底上漲情況,動態調整槍位和調節供氧壓力,做到早化渣、化好渣,既滿足冶煉工藝要求,保證鋼水成分的合理控制,同時又不惡化爐況以及造成爐底波動。每8小時必須實測一次爐底,根據實測爐底情況,合理控制槍位和流量,規范冶煉操作。

3.3 合理調整氧氣射流沖擊深度

針對爐底上漲以及金屬液面的實際情況,選用五孔或四孔氧槍進行吹煉通過氧槍的合理選擇來控制氧氣射流的沖擊深度,進而有效控制爐底高度的起伏。

3.4 保持合理的爐型

爐型維護通過濺渣護爐與噴補相結合來實現,要求每次補爐要保證補爐料攤平鋪開,并結合噴補維護爐襯,提高濺渣護爐效果,減少補爐次數,縮小停滯區,減少鋼渣粘滯爐底的可能性。

3.5 動態調整裝入量并保證廢鋼塊度適中

爐底上漲時,鐵水和廢鋼裝入量控制下限,適當減少總裝入量,以確保吹煉終點完全熔化,不會粘滯爐底。要求廢鋼塊度不能大于 500mm,單重不能超過 200kg。

3.6 爐底清掃

當轉爐爐底出現上漲趨勢時,采用爐底吹掃的方式對上漲的爐底進行補救處理。當轉爐爐底已出現大幅度上漲時,爐底吹掃已不能完全去除上漲的爐底,便可采取更大侵蝕力度的兌鐵吹爐底方式進行處理。槍位控制在下極限,保證爐內鐵水充分氧化。待爐內鐵水基本氧化完全,爐內溫度升高后,適當提高槍位到200~300mm,保證爐膛內的爐渣能夠充分沖刷所需要處理的位置,保證爐膛形狀規整。由于兌鐵吹爐底操作對爐況影響較大,因此要求吹爐底的爐次要具備良好的濺層厚度并且供氧時間不得大于 15min,氧氣流量不大于二次供氧,以減少對轉爐爐襯的損壞。同時要求吹爐底操作結束后要重新測量液面,調整液面和槍位設定高度,規范操作。

4 結論

通過對冶煉過程中熔池金屬液循環特點和爐底上漲的原因分析,加強并規范濺渣護爐操作,靈活選擇氧槍以及合理的供氧制度,注重合理的爐襯維護方式,適時調整裝入量,保證廢鋼塊度適中并及時地進行爐底吹掃,成功實現了對轉爐爐底上漲的有效控制。

參考文獻

[1] 王雅貞,李承柞.轉爐煉鋼問答[M].北京:冶金工業出版社,2004.96-98.

[2] 杜書波,陶傳俊,孫慶.濺渣護爐工藝討論[J].山東冶金,2003.25( 增刊):10-12.

[3] 徐靜波,喻承歡,劉瀏.武鋼二煉鋼復吹轉爐濺渣護爐工藝技術[J].煉鋼,2004.20( 2)]:5-8.

[4] 蘇天森.劉瀏.王維興.轉爐濺渣護爐技術[M].北京:冶金工業出版社,1999.

[5] 鄭沛然主編,煉鋼學[M].北京:冶金工業出版社,1994: 27-35.

[6] 李小明,王冠甫,楊軍.濺渣護爐技術的發展及現狀[J].鑄造技術,2007.28( 8):1140-1143.

[7] 張盛昌,劉勇,杜超伶.轉爐爐底上漲的原因及預防措施[J].河南冶金,2002.13( 6):43-45.

- 上一篇:優化50CrVA彈簧鋼精煉渣分析夾雜物演化 下一篇:轉爐爐底快補的實踐

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁