LF爐一鍵精煉模型的研究和應用

來源:2017高效、低成本、智能化煉鋼共性技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

LF爐一鍵精煉模型的研究和應用孫小強 (河鋼承鋼自動化中心,河北承德 067002) 摘 要:LF精煉爐是煉鋼生產的主要工序,生產中鋼水溫度控制、合金加入、底吹氬氣控制的精度和準確性,直接…

LF爐一鍵精煉模型的研究和應用

孫小強

(河鋼承鋼自動化中心,河北承德 067002)

摘 要:LF精煉爐是煉鋼生產的主要工序,生產中鋼水溫度控制、合金加入、底吹氬氣控制的精度和準確性,直接影響鋼水的質量和工序的順行。現有的LF爐冶煉過程控制基本靠崗位工的經驗。為了滿足煉鋼生產需要,提高自動化水平,減少人為因素造成的工藝設備事故,提高鋼水成分的控制精度,提高產品質量,就要對LF爐的生產過程進行全自動控制,實現“一鍵精煉”。

關鍵字:一鍵精煉,自動控制,LF爐

1 精煉模型開發應用背景

在現代化的轉爐、LF精煉爐、連鑄生產流程中, LF精煉爐作為煉鋼生產線上的關鍵環節,不僅是匹配連鑄生產和煉鋼生產的緩沖,而且還肩負著調整鋼水成分、提高鋼水溫度的重要任務,它在精煉過程中對溫度控制和成分的調整將直接影響連鑄坯的質量和生產的順行。國內大多數LF爐精煉過程的控制基本依靠操作工的經驗,測溫和取樣的次數多,因而調節時間長,控制精度差,不利于鋼質的穩定和成本的降低。同時,由于鋼水精煉是一個高溫物理化學反應過程,鋼水的溫度和成分變化是主要控制目標,但是目前的技術條件難以實現鋼水溫度和成分的連續測屋,依賴推測和事后測量,勢必造成控制精度低,處理周期長,浪費能源的結果。

隨著公司轉型升級及產品的開發力度加大,對于品種開發過程中的先進操作固化和標準化成為穩定產品質量的先決條件,通過與先進企業對比,自動化程度的提升和自動煉鋼的實施成為提升競爭力的主要因素。

現有的LF爐冶煉過程控制基本靠崗位工的經驗。為了滿足煉鋼生產需要,提高自動化水平,減少人為因素造成的工藝設備事故,提高鋼水成分的控制精度,提高產品質量,就要對LF爐的生產過程進行全自動控制,實現“一鍵精煉”。針對以上原因,我們開發了一套LF爐自動精煉模型,并進行了現場應用。

模型的應用可以提高自動化水平,實現一鍵精煉。適應標準化作業要求,便于實現標準化作業。自動生成報表,供管理人員進行成本分析。求解結果利用預設的人機界面呈現給工作人員進行了解,使生產過程更加完善。系統本身能夠完成自主運行、跟蹤,同時對操作階段的行為、數據、表現等進行有效記錄,從而能夠讓技術人員在參數、運行狀態等方面的研究中獲得參考。

2 模型設計思路和功能實現

由工藝人員根據現場生產情況,提供自動精煉模型開發的工藝需求。主要包括需要實現的各模型塊的基礎操作順序,基礎工藝參數、工藝控制要求,其中包括正常作業程序的原料及鋼包要求,各鋼種的正常作業程序;非正常作業程序對應的異常條件及對應的非作業程序,異常情況疊加的非正常作業程序的要求。

開發LF精煉模型程序,將工藝提供的操作步驟,控制參數、修正參數、自學習功能、模塊分類及各模塊銜接轉換成執行程序并編程。對工藝流程進行研究分析,確定需設計的模塊數量,各模塊所涉及公式的制定,各公式中初始參數設置,初步完成分模塊自動運行的程序設計,進一步分模塊達到“一鍵精煉”的目的。

一鍵精煉系統,由二級模型軟件和自動控制程序兩個部分組成,用來完成整個LF精煉工序的全自動控制,最終實現一鍵式煉鋼。其中二級模型軟件包括自動升溫模型、合金配加模型、全程吹氬模型、白渣自動精煉、報表自動生成等功能;自動控制程序實現了LF精煉爐設備的全自動控制功能,包括鋼包車、爐蓋、電極、合金配料、底吹氬氣、喂絲機等設備的控制。為了達到全自動控制的目的,對部分無法進行自動控制的設備進行了改造,包括對喂絲機進行改造增加遠程控制功能,增加鋼包車行走限位等.

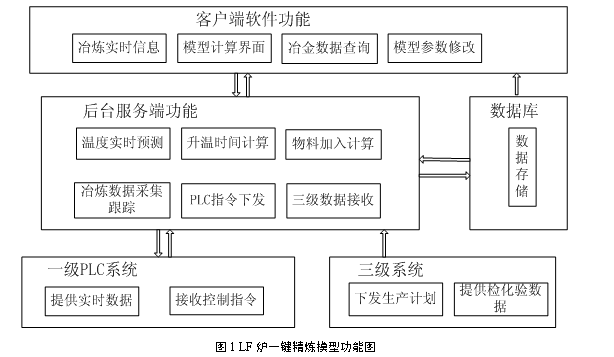

模型計算軟件采用C#.NET編程,具有良好的人機交互界面,采用SQL數據庫對所需的各種數據進行存儲,與L3系統和檢化驗系統進行接口,能接受L3系統計劃數據和檢化驗數據,實現爐次數據自動匹配;中間計算過程參數可根據需要自由調整。以達到較好的計算效果;程序具備自學習功能,可以利用已有的生產數據,自動優化計算模型,下圖是模型實現的功能圖。

二級模型主要功能有以下幾種:

1) 自動升溫模型。根據進站鋼水溫度、包況、冷料加入量、預處理周期、過程各階段氬氣使用量計算出溫度補償值,根據各鋼種目標溫度及變壓器輸出功率,在每爐處理開始前綜合制定每一爐的升溫計劃,包含升溫次數及升溫檔位選擇。

2) 合金自動配加功能。設定基礎合金計算公式,增加修訂功能,主要修正值按:轉爐終點氧、下渣量、鋼種要求脫氧程度及造白渣對各成分的影響因素進行綜合考慮,給出合金調整的指導量,通過自學習功能不斷修正最終實現自動配合金。

3) 全程自動吹氬功能。按照一定的工藝流程,控制現場吹氬設備按照預定的模式進行氬氣翻攪,自動調整氬氣流量的大小。根據工藝需要,系統預置5個吹氬模式,工藝人員可以根據需要切換吹氬模式以適應不同的需求。

4) 自動白渣精煉功能。由工序工程師及崗位工程師設定各鋼種的渣料配比、規定的加入時間及加入量進行渣料投入,實現各鋼種造渣及白渣精煉的統一操作。

5) 自動生成報表。對于每一爐精煉鋼水的周期、物料的加入時間、加入量,測溫時間、氬氣吹入量、大流量攪拌等的數據進行自動采集,生成報表,

模型還具有自學習功能,通過對生產過程中各種數據的采集分析,結合過程計算的數據,對計算公式進行自學習修正。能根據歷史數據,自動修正計算公式,提高模型計算的準確性。

設備自動控制程序采用一級PLC程序編制,實現與原有設備控制方式的無縫結合。模型與一級PLC控制程序之間的接口,采用數據表的形式,進行模塊化設計,便于程序的調試和模擬,分步實現一鍵精煉過程。

3 模型的實現和應用

實際應用中,崗位人員利用軟件提供的操作界面,輸入所需的各種參數,計算所需的各種控制參數,并發送到一級PLC中,由PLC完成最終的設備自動控制。 模型軟件的主要操作界面分為:模型計算界面,爐次數據查詢界面,冶金規范維護界面,料倉修改界面,計算系數維護界面,以及一級畫面操作及顯示部分。

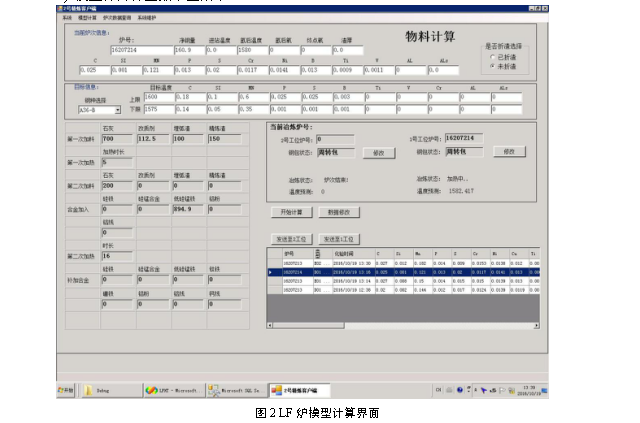

1) 模型計算界面如下圖所示:

此界面的主要功能是:顯示當前正在冶煉爐次的爐次數據,以及冶煉目標等信息。自動采集或者人工錄入模型計算所需要的數據,并顯示模型計算的結果;將計算結果發到PLC中。

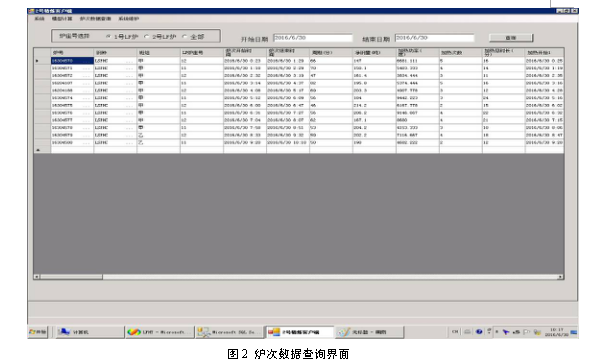

2) 爐次數據查詢界面, 此界面功能主要是查詢已完成爐次的爐次數據。輸入開始日期和結束日期后,點擊“查詢”按鈕,可以查詢對應時間區間,以及對應LF爐的冶煉數據。

3) 冶金規范維護界面,此界面主要功能是對冶金規范進行增加,修改,刪除等操作。界面下方列表框內顯示的是已錄入系統的冶金規范。

4) 料倉修改界面,此界面的主要功能是為了便于在更換物料料倉時對料倉對應情況進行修改,便于軟件進行數據自動采集。

5) 計算系數維護界面,此界面的主要功能是提供對各種計算系數的修改接口,可以對模型的計算過程進行干預,達到最優計算效果。

6) 一級操作畫面,此界面主要功能是控制現場設備按照流程進行動作,包括氬氣自動調節、加熱自動控制、加料自動、喂絲自動等模塊。

通過

4 結束語

該模型軟件投入使用后運行穩定,初步實現了部分鋼種的一鍵精煉,提高了自動化水平,縮短了冶煉周期,降低了原材料消耗,降低了操作人員勞動強度。但是使用過程中還存在不少需要改進的地方,如提模型計算的準確度以及自學習的效率還需要進一步提高,還需要進一步適應多樣化生產的需求等,都需要在實際應用中不斷總結改進。

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁