鞍鋼新1號高爐大修技術應用與開爐達產實踐

來源:第五屆煉鐵對標、節能降本及新技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

鞍鋼新1號高爐大修技術應用與開爐達產實踐趙德勝2 張立國1 張殿安2 劉寶奎2 趙正洪2(1. 鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009;2.鞍鋼股份有限公司煉鐵總廠,遼寧 鞍山 114021)摘…

鞍鋼新1號高爐大修技術應用與開爐達產實踐

趙德勝2 張立國1 張殿安2 劉寶奎2 趙正洪2

(1. 鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009;2.鞍鋼股份有限公司煉鐵總廠,遼寧 鞍山 114021)

摘 要:對新1號高爐大修過程中不同部位的爐底、爐缸磚襯,冷卻壁、冷卻板及破損爐殼更換,新增干法除塵等工藝裝備所采用的相關技術進行了介紹,同時對高爐大修后的開爐工作,如爐體烘爐,試漏、試壓,裝填開爐料,開爐進程以及過程中執行的相關制度進行了說明,總體來講,此次高爐大修及開爐各項工作都按計劃如期完成,順利達產,標志著此次大修工程取得較好效果,開爐工作也達到了預先所定目標。

關鍵詞:爐缸;冷卻板;烘爐;點火送風

Technology Adoption of Major Repair and Practice

of blow-on with New 1 BF of Angang

ZHANG Li-guo1,ZHAO Zheng-hong2,ZHAO De-sheng2,ZHANG Hai-ming2,

ZHANG Dian-an2,ZHANG Lei2,LIU Bao-kui2,ZHANG Heng-liang2

(1. Steel Research Institutes of Ansteel Group Corporatio,Anshan 114009,Liaoning,China;

2. General Ironmaking Plant of Angang Steel Co., Ltd., Anshan 114021, Liaoning, China)

Abstract:The paper that introduce cross-correlation technique different locations bricking of bottom、health ,molding plate 、cooling stave 、damaged furnace mantle,and dry dedusting proces s of with overhaul engineering wew 1 BF of angang, This the blast furnace work is explaned,like baking furnace leak test pressure test brown filling,in the process of furnace and carry out correlative system,in a word,According to the plan completed on schedule with overhaul engineering and in the furnace work ,and smooth production, mark overhaul engineering to achieve better results,in the process of furnace win intend goal。

Key words:health;molding plate;oast;lgnition air supply

煉鐵總廠新1號高爐,有效爐容3200m3,為鞍鋼集團本世紀初自籌資金新建的第一座現代化大型高爐,為取得優良的業內成績,自設計之日起,就面向國內外先進技術和工藝裝備看齊,投產后的高爐爐體及附屬設備條件處于當時國內先進水平,技術指標也長時間位于國內外同體積優秀高爐之列。但進入2014年以來,經歷長時間高強度冶煉時期后,爐底、附屬裝備進行更換,同時新增一套干法除塵工藝,大修后的高爐于2017年3月27日點火送風,開爐后的高爐穩步進入達產狀態,標志著整體大修工程達到設計要求。

1大修工程主要技術應用

1.1爐底、爐缸炭磚更換

新1號高爐停爐之前,爐底、爐缸部位均采用的是國產超微孔炭磚結合國產陶瓷襯體的砌筑結構,這種襯體構成,較為迎合了當代高爐長壽理念,既可以利用陶瓷襯體抗渣鐵侵蝕能力強,又能充分發揮超微孔炭磚平均孔徑和顯氣孔率低的優勢,能夠減輕滲鐵現象發生。但這里需要指出的是,在此次停爐破損調查過程中,還是發現了爐底、爐缸侵蝕較為嚴重,尤其是爐缸二段、三段冷卻壁位置,鐵口下方最薄部位處僅剩下200mm左右,且呈現出了侵蝕極不均勻的狀態,直接證實了此次停爐正確性,同時也說明即使采用這種較為合理的磚襯混搭結構,在長時間高強度冶煉生產后,爐襯也會不可避免的出現破損減薄,也指出了無論是采用何種爐襯結構,強化冶煉制度都是導致爐內磚襯損毀的最為直接原因。新1號高爐此次大修工程爐底、爐缸磚襯新砌筑情況詳見表1。

表1 新1號高爐爐缸、爐底砌筑結構

項目 | 位置 | 炭磚材質 | 備注 |

爐底 | 第1層 | 國產石墨碳磚 |

|

第2層 | 國產超微孔碳磚 |

| |

第3層 | SGL超微孔碳磚 | 立砌 | |

陶瓷杯底 | 1層~2層 | 剛玉莫來石磚 | Al2O3含量≥85% |

陶瓷杯壁 | 9至11層 | 剛玉莫來石磚 | Al2O3含量≥85% |

爐缸 | 1層~8層 | SGL超微孔碳磚 |

|

9層~11層 | 國產超微孔碳磚 |

| |

鐵口區域 |

| SGL超微孔碳磚 |

這里需要闡明的是,由于炭磚生產過程中會受到原煤質量、設備條件和加工工藝制度等諸多因素影響,因此所產的成品炭磚,技術指標上也會表現出參差不齊,鞍鋼及國內外多座高爐近些年長壽經驗表明,采用進口SLG超微孔炭磚結合國產陶瓷砌體是當下較為適合新1號高爐爐底、爐缸的砌筑結構[1-2],能夠最大限度的增強爐襯在日常生產中的抗損毀能力,因此,此次大修方案爐底、爐缸襯體結構的制定,仍采用這種爐襯設計結構,.并于17年2月17日開始重新鋪磚,2月11日砌筑結束,整個工期歷時23天,要求在砌筑過程中嚴格執行相關標準,力求做到減少磚縫距離,磚體耦合嚴格,縫隙料填充均勻飽滿的砌筑要求。

1.2 冷卻壁及冷卻板

新1號高爐設計之初,就采用了區別于國內外其它大部分高爐的獨特方案,采用了爐腹、爐腰、爐身中下部位安裝43層銅冷卻板,并結合六段爐缸冷卻壁的設計結構,目的是在短時間休風狀態下,可以實現破損冷卻板的快速在線更換。作為新1號高爐來講,經歷了近四年的高強度冶煉后,加之上一代高爐大修未能及時完成對爐腹、爐腰、爐身中下部等處的冷卻板進行更換,致使爐體自身多塊冷卻板破損嚴重,初步統計停爐前損毀數量已達到235塊,具體表現為生產過程中常可見到爐皮發紅,且伴隨著煤氣泄漏嚴重的現象發生,這些都嚴重的制約了日常安全生產及冶煉強度的提升。新1號高爐此次大修工程不同爐體位置冷卻板和冷卻壁更換情況見詳表2。

表2 不同爐體位置冷卻板和冷卻壁更換情況

項目 | 位置 | 冷卻裝置類型 | 更換數量,塊 | 備注 |

爐缸 | 1段~5段 | 冷卻壁 | 220 | 水管管徑加粗至73mm |

爐腹 | 1層~8層 | 冷卻板 | 88 | 水管管徑未變 |

爐腰 | 9層~15層 | 冷卻板 | 106 | 水管管徑未變 |

爐身 | 16~43層 | 冷卻板 | 345 | 水管管徑未變 |

新1號高爐決定利用此次大修時機,在搭建爐內保護吊盤后,完成對爐缸部位的五段冷卻壁整體破拆,爐腹、爐腰、爐身部位多處損毀冷卻板,以及原有多處所增設的微型冷卻器的拆除,并進了相關冷卻裝備更換,需要說明的是由于工期因素的制約,此次冷卻板也未能按計劃全部更換完成,僅是對部分破損嚴重區域的冷卻板進行更換,數量總計539塊。

1.3爐殼部分更換和修補

新1號高爐停爐大修還有一個重要原因,就是爐體自身存在較為嚴重的爐殼開裂問題,由于新1號高爐為鞍鋼最早投產的大型高爐,爐殼是采用早期較低標準的鍋爐用鋼材質,設計爐殼厚度雖為60mm,在經歷了兩代爐役的長時間高強度冶煉后,由于爐內熱應力的不斷積存,導致磚襯膨脹,致使多處冷卻裝置變形,從而形成了爐殼的脹裂現象,期間雖經歷多次采用加肋筋、焊補爐殼等措施進行修補,但效果收效甚微;同時由于爐殼煤氣泄漏現象日趨嚴重,不少部位被迫點火,用以消除煤氣危險源,這也帶來了爐殼基體組織中晶格加劇畸變,嚴重的影響了爐殼自身強度,給高爐日常安全生產帶來極大隱患。新1號高爐此次大修工程不同爐體位置爐殼更換情況見詳表3

表3 不同爐體位置爐殼更換情況

項目 | 位置 | 更換形式 | 備注 |

爐缸 | 1段~4段 | 整體更換 |

|

爐腹 | 1層~8層 | 局部更換 | 工期緊張因素 |

爐腰 | 9層~15層 | 局部更換 | 工期緊張因素 |

爐身 | 16~43層 | 局部更換 | 工期緊張因素 |

這里需要指出的是,也是由于工程后期進度緊張等因素制約,此次大修工程也未能按照設計完成爐殼的整體更換,只是對破損嚴重部分進行了局部更換,這可能將對日后高爐強化冶煉后的爐體日常維護有帶來不利之處,未來值得引起重視。

1.4 干法除塵技術應用

由于受到國家對于環保要求的愈發嚴格及高爐經濟性運行的雙重需要,此次高爐停爐大修最為重要的工程之一就是利用這段長期停爐期,新增一套干法除塵工藝,以迎合當前國家對于冶金企業要求,達到節約用水,增加發電量目的,進而實現降低煉鐵運行成本的效果。新1號干法除塵工藝設備參數詳見表3。

表3 干法除塵工藝設備參數

項目 | 參數 | |

煤氣凈化能力,m3/h | 520000 | |

濾袋 | 材質 | 氟美斯 |

總數量,條./臺 | 460 | |

總面積,m2 | 20120 | |

過濾方式 | 外濾式 | |

過濾風速,m/s | 0.62 | |

設計壽命,年 | ≥1.5 | |

箱體規格(內徑×高度×壁厚),mm×mm×mm | 6000×23200×16 | |

運行溫度,℃ | 90~120 | |

煤氣泄漏率,% | ≤2 | |

此次干法除塵設備的安裝,需要指出的是,由于受到場地面積較為擁擠的現實條件制約,采取是緊湊式布局方式,充分利用了周邊原有預留的空地資源,順利地實現了干法除塵工藝系統的安裝。

1.5 其它技術應用

除以上技術外,此次大修工程還應用了較多其它技術,如爐體噴涂料由高鋁質改為氮化硅質;爐頂采用PC2.5加強型水冷齒輪箱,并新型低噪音高爐煤氣調節閥組技術;對于熱風爐工藝系統,采用了更換新型煤氣、空氣雙預熱換熱器,熱風爐短管三岔口處采用組合磚砌筑技術;同時為提升高爐工藝自動化控制水平,高爐、熱風爐、上料、沖渣等系統均采用國際先進三電一體化集中控制系統,并輔助安裝了一整套高爐專家系統技術等等。

2 高爐開爐

眾所周知,開爐效果的好壞直接關系到日后爐況運行狀態,還會對爐體長壽具有決定性的影響,因此,當大修工程進入尾期后,在公司要求下,多個部門及煉鐵總廠相關人員就提前介入了高爐開爐工作,并迅速組織各方面條件,做到預先準備,以滿足開爐工作的需要。

2.1 烘爐

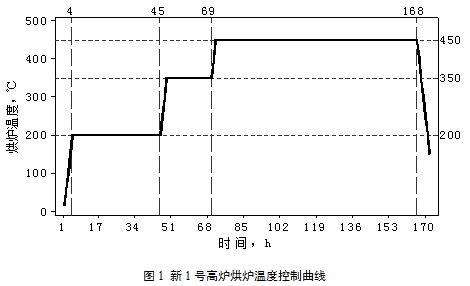

高爐一代爐役投產之初,需要對爐體內部進行預熱烘爐,用以達到消除爐襯水分、熱應力和不良膨脹的效果,由于本次熱風爐本體未參與大修,仍處于保溫狀態,因此,公司決定此次烘爐采用熱風爐鼓風烘爐,烘爐過程中以熱風溫度為基準、鼓入風量為調劑手段,同時以爐頂溫度為制約條件,整個烘爐期間都要求嚴格按烘爐曲線進行烘爐,熱風流量控制在2000~2500m3/min。新1號高爐爐烘爐溫度控制曲線詳見圖1。

烘爐風溫由室溫開始,以50℃/h的速度穩定升至200℃,保持恒溫40小時,并以50℃/小時速度升至350℃,溫度恒定20小時,再以50℃/h速度升至450℃,恒溫時間93小時,在爐體充分預熱后,然后以50℃/h的速度降至150℃,烘爐工作于3月26日凌晨兩點結束,歷時168小時。烘爐期間要求熱風爐換爐風溫波動范圍小于20℃;并保證爐頂溫度不超標的前提下盡量使用上限風量;如遇爐頂溫度超標時,可適當降低風溫30~50℃,打開風口大蓋并以自然風進行冷卻,同時爐頂放散閥全開,保證控制烘爐溫度恒定。

2.2 試壓及試漏

高爐作為密閉容器,在爐體墊板焊嚴、高爐壓漿、烘爐這些工作都結束后,還需要對爐體的氣密性進行檢測,此次高爐系統通風試漏、試壓和煤氣除塵系統、熱風爐系統均采用同步進行方式,并配套8000m3/h電動風機為試漏、試壓風源。氣密性試漏和強度性試壓采取前后分階段進行,于3月26日早八時零五分開始送風試漏、試壓,至午時十二時四十五分結束,在氣密性試漏中,爐頂壓力要求控制在0.05MPa,之后再采取站臺階的方式將頂壓提升至極限0.23MPa進行強度性試壓,測試完畢后,對存在的不同漏點進行處置。本次試漏工作中統計查出爐體漏點207處,全部都按要求在規定時間做出了處理,說明本次爐體大修整體效果還是不錯的。

2.3 爐體裝料

開爐工作的關鍵之處,就在于不同爐料的合理搭配組成,需要在詳細計算基礎上,保持入爐爐料堿度與焦炭負荷的合理性設置,即要做到保證不同爐料的傾倒數量及裝填次序無失誤。新1號高爐開爐之前,也在總結過去多座高爐開爐裝料制度基礎上,經過多次驗算,最終才確定了開爐料的種類及料批布料順序,新1號高爐開爐裝填料規定條件詳見表4。

表4 開爐裝填料規定條件

項目 | 開爐焦比,kg/t | 爐料堿度 | 焦炭批重,噸 | 料線,米 | 渣中Al2O3含量,% |

數量 | 4000 | 0.95 | 18 | 1.5 | 12 |

此次新1號高爐采用15段設置方式,段數設置較多的目的在于,能夠使得爐內O/C的分布平滑過度,改善料柱透氣性,有利于下料順暢,爐體不同段數焦炭負荷詳見表5。

表5 開爐不同段數的焦炭負荷

項目 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

焦炭負荷 | 枕木 | 0 | 0 | 0.07 | 0.15 | 0.22 | 0.37 | 0.52 | 0.78 | 1.04 | 1.56 | 1.74 | 1.84 | 1.96 | 2.09 |

新1號高爐大修工程結束后,依然沿用煉鐵總廠常用的傳統開爐方式來進行,并于26日下午三時十五分,進行爐底墊底焦炭的傾倒,至下午四時結束后進行爐內枕木料填裝,枕木數量共計2300根,至27日早六時結束,此次裝填過程中采用人工排擺的方式,摒棄以往粗放投入方式,目的是加快枕木燃燒,快速形成爐內爐料反應空間,達到迅速開爐的效果。之后凈焦裝填至爐腹1/2處,爐身1/8以下為控料,以上部位為正常料,并按計劃上料至爐喉位置,料線按計劃控制在1.80m。其中正常爐料的結構為“二燒燒結礦加弓長嶺球團”,期間配加錳礦、石灰石、硅石及菱鎂石熔劑,用以調節爐渣堿度,正常料下取入爐焦比750kg/t,開爐渣比1150kg/t遵循原則,同時提高球團礦比至35%,目的是在于提升開爐料鐵品位,出鐵過程更加順利。

2.4 點火送風

此次開爐共計堵6個風口,堵住的風口在圓周方向上成均勻分布狀態,以保證開爐過程中爐缸都能保持工作狀態活躍,并27日晚二十三點五十分點火送風,之后料尺出現松動,送風初期四個鐵口眼全部打開,但28日早五時出現2號、3號、4號鐵口噴出瓦斯過大,致使爐前煙塵大出鐵場煤氣含量較高現象,被迫采取堵炮措施,并只留下1號鐵口,至28日晚二十二時,在此期間上料共計56批(注:批重42噸),開始進行第一爐出鐵作業,至29日早八時,出2號鐵口,出鐵過程中,爐渣走水沖渣工藝,表觀可看到渣鐵流動性良好,說明爐溫充沛,渣鐵分離良好,經過測試后,鐵水物理熱達到1420℃,此次出鐵量共計達到176噸,鐵水中[Si]量為4.29%,[S]含量0.01%。至4月1日風量提升至5000 m3/min,風口全部打開,4月1日早九時送氧5000m3/h,入爐焦比降低至350kg/t,鐵水中[Si]降至0.7~0.9%,開始供應后續煉鋼工藝生產,至此時,標志著新1號高爐開爐取得圓滿成功。

3 高爐投產效果

新1號高爐開爐之初,就制定出嚴格操作標準。在裝料制度的選擇上,采用“中心加焦”方式進行日常布料,形成以中心氣流為基礎,兼顧邊緣氣流為輔助,邊緣與中心氣流相結合的效果,以達到氣流合理分布的目的,同時采取逐步加大批重及提升頂壓的方法,用以改善爐內煤氣利用率,改進爐內冶煉進程。下部調劑制度選擇上,采取穩中求進的方針,杜絕激進提升冶煉強度行為的發生,采取“站住臺階,再緩步往上爬”的操作策略,逐步加大風量,提升風溫,在穩步降低入爐焦比,提升噴吹煤比的同時,做到富氧量的逐步提升,力求保證投產初期高爐內部的鼓風動能、理論燃燒溫度、風口回旋區形狀及爐腹煤氣量指數等重要操作參數都控制在適宜水平,實現爐缸工作狀態均勻及活躍。日常生產中,在做到保持入爐原燃料質量及搭配比例穩定,杜絕頻繁的堿度變動的同時,穩定鐵水物理熱量,并嚴禁做低爐溫的現象發生,以保證爐內渣鐵充分分離和必要的爐內脫硫條件。并優化爐前操作,維護必要的鐵口深度,要求及時出凈爐內渣鐵,做到杜絕憋鐵的事件發生。新1高爐開爐初期,高爐生產表現穩定,爐況順行狀況良好,此期間主要操作指標和燃料消耗也處于較為理想水平快,實現了優化投產的目標。新1號高爐投產之初高爐操作指標詳見表6。

表6 新1號高爐投產之初高爐操作指標

時間 | 日產量,t | 焦比,kg/t | 煤比,kg/t | 風量,m3/min | 風壓,KPa | 頂壓,KPa |

3月29日 | 1700 | 634 | 31.2 | 3502 | 220 | 115 |

3月30日 | 3700 | 474 | 141.4 | 4752 | 318 | 165 |

3月31日 | 5100 | 371 | 113.3 | 4761 | 313 | 165 |

4月1日 | 5600 | 384 | 138.8 | 5131 | 346 | 190 |

4月2日 | 6000 | 365 | 126.3 | 4797 | 327 | 176 |

4月3日 | 5900 | 358 | 141.2 | 4906 | 356 | 200 |

4月4日 | 4600 | 370 | 144.8 | 4199 | 301 | 157 |

4月5日 | 5700 | 351 | 119.3 | 4698 | 351 | 194 |

4月6日 | 5950 | 360 | 115.3 | 4945 | 362 | 201 |

4月7日 | 6200 | 347 | 126.9 | 5131 | 369 | 214 |

4月8日 | 6300 | 336 | 132.1 | 5055 | 376 | 216 |

4月9日 | 6390 | 332 | 138.5 | 5035 | 380 | 218 |

4月10日 | 6600 | 336 | 132.1 | 5020 | 385 | 221 |

4月11日 | 7100 | 327 | 151.8 | 5066 | 390 | 226 |

4月12日 | 7200 | 325 | 160.1 | 5139 | 393 | 231 |

4結語

1)新1號高爐停爐破損調查發現,爐底、爐缸呈現出了整體侵蝕不均勻的狀態,證實了此次停爐正確性,同時也說明無論采用何種磚襯材質及搭配結構,長時間強化冶煉制度下,都是導致爐內磚襯損毀的最為直接原因。

2)開爐工作的關鍵之處在于不同爐料的合理搭配組成,需要在詳細計算基礎上,保持爐料堿度與焦炭負荷設置的合理性,并要保證做到不同爐料的傾倒數量及裝填次序無失誤。

3)采用多段數O/C負荷設置方式,能夠達到爐內O/C負荷的分布平滑過度效果,有利于改善料柱透氣性及開爐初期的渣鐵流動性,能夠實現了爐況穩定順行。

4)圓周方向上堵住成均勻分布狀態的部分風口,可以幫助爐體下部初始煤氣流分布均勻,有利于保持開爐過程中爐缸活躍的狀態工作。

5)開爐后的生產經驗表明,應杜絕激進提升冶煉強度行為的發生,應采取“站住臺階,再緩步往上爬”的操作策略,以保證鼓風動能、理論燃燒溫度、風口回旋區形狀及爐腹煤氣量指數等重要操作參數控制在適宜水平,達到活躍爐缸的效果。

參考文獻

[1] 張立國,張偉,郭天永,等.鞍鋼高爐爐缸炭磚的應用探討[J].煉鐵,2016,35(4):26.

[2] 張立國,謝明輝,車玉滿,等.鞍鋼大型高爐長壽生產實踐[J].煉鐵,2013,32(5):2.

[3] 梁利生.寶鋼湛江鋼鐵1號高爐開爐及生產操作實踐[J].中國冶金,2016,26(9):72.

[4] 劉天柱,孫占國,張慶東,等.安鋼2200m3高爐開爐與達產實踐[J].煉鐵,2006,25(5):11.

[5] 劉京瑞,李志明,高遠.邯鋼3200m3高爐開爐達產實踐[J].煉鐵,2010,29(2):12.

[6] 王濤,張衛東,任立軍,等.首鋼京唐公司1號高爐開爐實踐[J].煉鐵,2010,29(2):8.

[7] 周榮彬.沙鋼3號高爐開爐及達產實踐[J].煉鐵,2006,25(4):44.

[8] 熊亞飛,周國錢,張慶喜,等.武鋼1號高爐封爐開爐生產操作實踐[J].煉鐵,2010,29(3):30.

[9] 熊亞飛,黃立準.武鋼7號高爐開爐達產實踐[J].煉鐵,2007,26(1):10.

[10] 王志君,王寶海,湯清華.新建高爐開爐操作中值得重視的問題[J].煉鐵,2010,29(5):19.

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁