邯鋼高爐低硅冶煉技術(shù)的應(yīng)用與實踐

來源:第五屆煉鐵對標、節(jié)能降本及新技術(shù)研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

邯鋼高爐低硅冶煉技術(shù)的應(yīng)用與實踐李志明 候建 高遠 司俊朝(河鋼集團邯鋼公司煉鐵部)摘 要:本文對高爐低硅冶煉技術(shù)的意義、機理、影響因素以及邯鋼高爐低硅冶煉成功的具體措施從理論到…

邯鋼高爐低硅冶煉技術(shù)的應(yīng)用與實踐

李志明 候建 高遠 司俊朝

(河鋼集團邯鋼公司煉鐵部)

摘 要:本文對高爐低硅冶煉技術(shù)的意義、機理、影響因素以及邯鋼高爐低硅冶煉成功的具體措施從理論到實踐進行了系統(tǒng)總結(jié),指出低硅鐵冶煉是一種綜合冶煉技術(shù),并不是簡單的降低生鐵[Si],需要各種高爐制度的綜合匹配和優(yōu)化,只有通過高爐操作制度的創(chuàng)新,全面推行精細化管理,系統(tǒng)化的生產(chǎn)組織模式等多種措施,才能真正發(fā)揮低硅鐵冶煉的優(yōu)勢,實現(xiàn)高爐長期穩(wěn)定高效生產(chǎn)。

關(guān)鍵詞:高爐;低硅冶煉;操作制度;匹配

1 前言

高爐冶煉過程中,鐵水含硅量的控制是評價高爐冶煉技術(shù)水平和高爐鐵水質(zhì)量的重要指標。高爐進行低硅冶煉,可以降低焦比,提高產(chǎn)量,改善生鐵質(zhì)量,從而改善技術(shù)經(jīng)濟指標;鐵水硅含量的降低還可以改善鐵水流動性,減輕爐前工人勞動強度;轉(zhuǎn)爐使用低硅鐵水進行煉鋼生產(chǎn)可以減少熔劑和氧氣的消耗、減少渣量、縮短吹煉時間,同時還可以改善脫磷的效果。可見,采用低硅冶煉會給煉鐵和煉鋼帶來很好的經(jīng)濟效益,是企業(yè)實現(xiàn)低成本戰(zhàn)略的有效途徑。

2 低硅冶煉的機理分析

在高爐冶煉過程中,高爐鐵水中硅的主要來源于焦炭灰分、礦石脈石、煤粉中的二氧化硅,現(xiàn)在高爐煉鐵者普遍認為焦炭灰分中的二氧化硅是高爐鐵水硅的最主要的來源。

(1)在高爐冶煉過程中,硅(分子式為“Si”)主要是以SiO2形式存在,可是SiO2是非常穩(wěn)定的化合物,分解壓力很小,用CO還原SiO2幾乎是不可能的,只能用固體碳部分的還原SiO2,且SiO2的還原率僅為5%~10%。理論和實踐表明,高爐內(nèi)硅(Si)還原主要是分兩步完成的:第一步是焦炭灰分中的SiO2與碳(C)反應(yīng)形成SiO蒸氣;第二步是隨著煤氣上升的SiO蒸氣被鐵珠吸收或吸附在焦炭塊上,被鐵中[C]和焦炭的C還原成Si。基本化學(xué)反應(yīng)如下:

公式(1) SiO2+C=SiO(g)+CO

公式(2) SiO+[C]=[Si]+CO

公式(3) SiO+C=[Si]+CO

(2)在高爐冶煉過程中,硅(Si)被還原同時,還存在著[Si]被重新氧化成為(SiO2)的耦合反應(yīng),該反應(yīng)發(fā)生在鐵滴穿過渣層時和在爐缸貯存的渣鐵界面上。基本化學(xué)反應(yīng)如下:

公式(5) [Si]+2(FeO)=(SiO2)+2[Fe]

公式(6) [Si]+2(MnO)=(SiO2)+2[Mn]

公式(7) [Si]+2(CaO)+2[S]=(SiO2)+2(CaS)

3 影響低硅冶煉的相關(guān)因素

通過對高爐低硅冶煉的機理分析,可以從控制鐵水中硅的來源和鐵水中硅的反應(yīng)生成條件著手考慮,最終達到低硅冶煉目的。

3.1 焦炭對低硅冶煉的影響

在高爐冶煉過程中,焦炭灰分中的二氧化硅是高爐鐵水硅的最主要的來源,所以對焦炭性能的研究分析有助指導(dǎo)高爐進行低硅冶煉。

在高爐環(huán)境中,焦炭灰分中SiO2的活度可以認為是1,即SiO2以自由態(tài)存在;爐渣中SiO2的活度只有焦炭中的1/10~1/20。所以在生產(chǎn)實踐中,高爐鐵水中硅主要來源于焦炭灰分,焦炭灰分的高低和人爐焦炭數(shù)量的多少將直接影響高爐鐵水含硅量。

在高爐冶煉條件下,減少焦炭的高溫溶損反應(yīng)、提高焦炭的熱強度,有利于加強焦炭本身對灰分中二氧化硅束縛能力,降低灰分中二氧化硅的自由度,同樣有利于高爐進行低硅冶煉。

3.2 高噴煤比對低硅冶煉的影響

高煤比是當(dāng)今高爐煉鐵技術(shù)進步的充分體現(xiàn)。在噴煤量較大的情況下,隨著煤比的提高,人爐焦比逐步降低,每批爐料裝人的焦炭量相應(yīng)減少,隨之焦炭帶人爐內(nèi)的灰分也相應(yīng)減少;其次由于提高噴煤量可以降低風(fēng)口前理論燃燒溫度,從而抑制SiO2的還原和SiO氣體的產(chǎn)生;三是雖然煤粉中也帶人爐內(nèi)一定數(shù)量的灰分,但是通過生產(chǎn)實踐分析認為其灰分中的大部分SiO2首先與渣液中堿性氧化物反應(yīng),生成較為穩(wěn)定的爐渣。

3.3 煤氣利用率對低硅冶煉的影響

提高煤氣利用率、降低綜合燃料比,是低硅冶煉的有效途徑。煤氣利用率提高之后,必然可以降低高爐綜合燃料比,因燃料灰分帶人爐內(nèi)的SiO2會隨之減少;由于煤氣利用率提高后,有利于保證充足鐵水溫度,為生鐵及有關(guān)元素的還原提供足夠的溫度條件;在高爐進行低硅冶煉過程中,充足鐵水溫度是高爐安全運行生產(chǎn)有利保證。

3.4 爐渣二元堿度對低硅冶煉的影響

在保證高爐穩(wěn)定順行的基礎(chǔ)上,低硅冶煉必須適當(dāng)提高爐渣堿度。提高爐渣堿度后,可以提高高爐內(nèi)軟熔帶的熔化溫度,適當(dāng)降低軟熔帶的位置,縮小滴落帶的空間范圍,縮短液體渣鐵在滴落帶的滯留時間,減少硅(Si)的還原;二是可以促進[Si]被重新氧化成為(SiO2)的耦合反應(yīng);三是有利于提高爐渣的脫硫能力和爐缸的熱量貯備等。所以,在生產(chǎn)實踐中有一句“降爐溫,提堿度”的俗語說法。

3.5 爐頂壓力對低硅冶煉的影響

提高頂壓操作對低硅冶煉的影響可以從以下方面討論:一是提高爐頂壓力可以降低高爐內(nèi)煤氣流速,增加煤氣在爐內(nèi)停留時間,改善煤氣流分布,提高煤氣利用率,降低焦比,減少焦炭灰分的人爐量。二是提高爐頂壓力可以抑制SiO2+C=SiO氣↑+CO反應(yīng)的發(fā)展,減少SiO氣體的產(chǎn)生,降低硅(Si)的還原率。三是提高爐頂壓力可以抑制爐內(nèi)的焦炭的直接還原,減少高爐高溫區(qū)域焦炭的反應(yīng)消耗,鞏固焦炭對其灰分中SiO2的束縛,降低SiO2被還原的概率。四是提高爐頂壓力可以加快冶煉進程,減少SiO2在爐內(nèi)的滯留時間。

4 邯鋼高爐對低硅冶煉的認識

4.1 “低硅不低熱”原則

低硅鐵冶煉必須保證充足的鐵水熱量,如果簡單的降低[Si]而造成鐵水熱量下降,本質(zhì)就是爐涼,短期內(nèi)雖可取得增產(chǎn)降耗效果,但長期破壞爐況穩(wěn)定、導(dǎo)致爐況失常。

4.2 “低硅不降質(zhì)”原則

鐵水[Si]降低易造成[S]升高,所以低硅鐵冶煉必須保證生鐵質(zhì)量。如果降硅造成鐵水質(zhì)量下降影響煉鋼生產(chǎn),鐵前指標改善的效益將會被鋼后的損失所沖減,整個鋼鐵生產(chǎn)鏈的綜合效益不能得到體現(xiàn)。

5 低硅冶煉在邯鋼高爐的應(yīng)用

5.1 邯鋼煉鐵部裝備情況

邯鋼煉鐵部是邯鋼公司最大的二級生產(chǎn)廠,高爐系統(tǒng)的裝備,總?cè)莘e8200m3,其中3200m3高爐×1、2000m3高爐×2、1000m3高爐×1,具備年產(chǎn)鐵水750萬噸的生產(chǎn)能力;燒結(jié)系統(tǒng)裝備,435m2燒結(jié)機×2,400m2燒結(jié)機×1,具備年產(chǎn)燒結(jié)礦1250萬噸的生產(chǎn)能力;球團系統(tǒng)的裝備是200萬噸鏈篦機-回轉(zhuǎn)窯球團生產(chǎn)線1條。其他配套裝備情況,3臺65t中速磨為全廠高爐集中生產(chǎn)輸送煤粉,焦化廠有四座4.3m焦爐和2座6m焦爐,焦炭產(chǎn)能5000t/d,其中1-2#的4.3米焦爐采用干熄焦。煉鐵部高爐配吃焦炭以水熄焦為主,自產(chǎn)焦供應(yīng)能力不足,40%左右的缺口依靠外進焦。

5.2 邯鋼不同爐容的高爐低硅冶煉情況

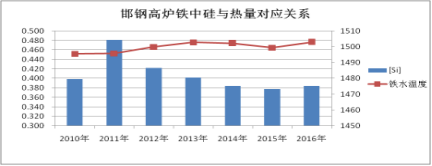

煉鐵部持續(xù)推進低硅冶煉技術(shù),[Si]控制水平0.4%,鐵水溫度保持在1500℃水平。

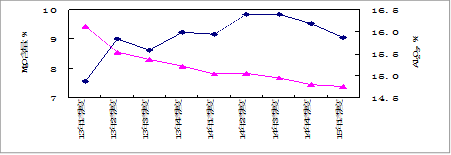

圖1 邯鋼高爐鐵中硅與熱量對應(yīng)關(guān)系

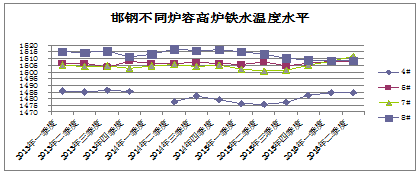

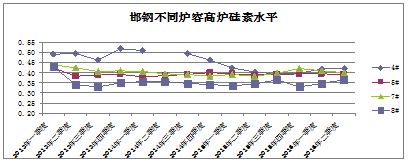

對于不同爐容和生產(chǎn)條件的高爐,進行低硅冶煉需要結(jié)合實際情況研究分析,最終用于指導(dǎo)生產(chǎn)實踐。邯鋼不同爐容高爐控制鐵水熱量的標準:3000m3級≥1510℃;2000m3級≥1500℃;1000m3級≥1480℃。

圖2 邯鋼不同爐容高爐鐵水溫度水平

圖3 邯鋼不同爐容高爐硅素水平

5.3 河鋼邯鋼實施低硅冶煉技術(shù)的應(yīng)用措施

生產(chǎn)實踐表明,爐缸工作活躍,熱量充沛是大型高爐穩(wěn)定順行的根基。而鐵水硅含量與熱量是有關(guān)系的,往往是鐵水硅含量下降,爐缸熱量也同步下行。如果簡單降低生鐵含硅量必然導(dǎo)致爐缸熱量的降低,活性變差,進而破壞爐況順行。高爐要實現(xiàn)低硅冶煉技術(shù)的成功,必須做好一系列的配套基礎(chǔ)工作,才能實現(xiàn)低硅不低熱的低硅冶煉目標。

5.3.1 實施精料,改善高爐原燃料條件

2013年-2014年通過改善配煤結(jié)構(gòu),增加柳林焦煤,進口焦煤等優(yōu)質(zhì)焦炭,提高焦煤總配比等,焦炭灰份和強度明顯改善。同時,增加干焦配比到80%以上,焦炭條件明顯改善。

表1 邯鋼不同爐容高爐原燃料結(jié)構(gòu)

高爐 | 燒結(jié)礦 | 焦炭 |

4#高爐 | 90m2燒結(jié)礦 | 2種外購焦炭 |

5#高爐 | 400m2+90m2燒結(jié)礦 | 2種外購焦炭 |

7#高爐 | 400m2+435m2燒結(jié)礦 | 自產(chǎn)焦炭+1種外購焦炭 |

8#高爐 | 435m2燒結(jié)礦 | 自產(chǎn)焦炭 |

5.3.2 優(yōu)化上部制度,提高煤氣利用率

堅定“高煤氣利用、低燃料”的操作理念,貫徹開放中心、穩(wěn)定邊緣、平臺加漏斗布料模式。根據(jù)邯鋼原燃料條件,結(jié)合爐型和爐體冷卻結(jié)構(gòu),遵循爐料自然堆放規(guī)律,探索適合邯鋼高爐的布料制度。

2 休風(fēng)時布料軌跡測試和生產(chǎn)實踐相結(jié)合,確定各高爐合理的最大布料角度;

2 細化和明確各種類和廠家原燃料的裝入順序;

2 緊密結(jié)合壁體溫度的變化趨勢,掌握原燃料變化對氣流分布影響的規(guī)律,及時對布料制度微調(diào);

2 加強設(shè)備和操作管理,提高布料準確度,布料圈數(shù)誤差按±0.2r進行控制。

圖4 邯鋼3200m3高爐煤氣利用率與燃料比對應(yīng)關(guān)系

5.3.3 優(yōu)化送風(fēng)制度,匹配好風(fēng)氧、風(fēng)溫、加濕、理燃等參數(shù)

高爐全風(fēng)全氧是高爐順行的標準,是高爐健康的表現(xiàn),是實現(xiàn)爐況長周期穩(wěn)定的基礎(chǔ)。

(1)重視送風(fēng)比。通過送風(fēng)比確定綜合入爐風(fēng)量,3200m3高爐送風(fēng)比一般控制在1.65-1.7,2000m3高爐送風(fēng)比一般控制在2.0-2.1。

(2)匹配好送風(fēng)參數(shù)。依據(jù)全風(fēng)作業(yè)標準和產(chǎn)量計劃,匹配好風(fēng)口面積、氧量、壓差、頂壓,噴煤量、加濕等送風(fēng)參數(shù),確保理論燃燒溫度、風(fēng)速、鼓風(fēng)動能在合理區(qū)間。

5.3.4 高爐爐溫趨勢化管理、推行低硅鐵冶煉

保證鐵水熱量充沛為原則,在煤氣利用率穩(wěn)定和提高的基礎(chǔ)上推行低硅冶煉。日常操作的標準化量化操控標準,趨勢判斷管理,實現(xiàn)早調(diào)、少調(diào),實現(xiàn)爐溫穩(wěn)定。

5.3.5 優(yōu)化造渣制度,控制合理成份

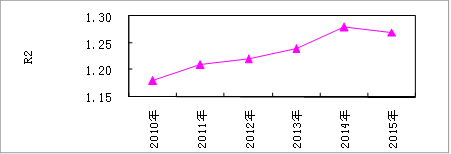

提升爐渣二元堿度。爐渣堿度提升有助于提高爐缸熱量和脫硫效果,爐渣二元堿度逐步從1.17提高到1.27的水平。

重視四元堿度。隨著爐渣鋁等雜質(zhì)的升高,二元堿度已經(jīng)不能充分的體現(xiàn)爐渣的性能控制。自2013年以來,開始推行四元堿度控制理念,制定了四元堿度不低于1.0的操控標準。

推行低鎂渣冶煉。在四元堿度受控的前提下,適當(dāng)降低燒結(jié)礦MgO含量,降低生產(chǎn)成本、改善燒結(jié)礦質(zhì)量和提升品位。雖然近年來爐渣(Al2O3)升高到16%,高爐在控制四元堿度在合理區(qū)間的前提下,將(MgO)從9.5%控制到7.5%以下,鎂鋁比從0.7降到0.48,高爐適應(yīng)性良好。

圖5 邯鋼3200m3高爐爐渣二元堿度變化

圖6 邯鋼3200m3高爐爐渣MgO、Al2O3變化

5.3.6 保持合理的操作爐型

合理的操作爐型是爐況穩(wěn)定順行的基礎(chǔ),是低硅、低硫冶煉的前提。3200m3高爐爐襯為薄壁結(jié)構(gòu),設(shè)計爐型即操作爐型,日常操作爐型控制的方針為爐墻既不發(fā)生大量黏結(jié),又無過快侵蝕。保持相對合理操作爐型的同時適當(dāng)控制邊緣氣流,降低高溫區(qū)高度,使軟熔帶根部在銅冷卻壁區(qū)間內(nèi)。盡量降低滴落帶高度和縮短鐵滴下降的行程,進而達到抑制硅的還原,降低鐵水中[Si]含量的目的。

表2 邯鋼8號高爐中上部冷卻壁溫度控制標準

| 冷卻壁號 | 標高 | 溫度控制標準 |

爐身上部 | 16段 | 37.0米 | 65~75℃ |

15段 | 35.9米 | 75~90℃ | |

爐身中部 | 13段 | 32.8米 | 115~135℃ |

11段 | 29.2米 | 100~130℃ | |

10段 | 27.1米 | 60~80℃ | |

爐身下部 | 8~9段 | 22~26米 | 溫度比水溫高3~5℃ |

爐腰 | 7段 | 20.7米 | 溫度比水溫高5~7℃ |

爐腹 | 6段 | 17.7米 | 與軟水溫度基本一致 |

爐體總水溫差 |

|

| 3.5±0.5℃ |

5.3.7 量化出鐵管理制度

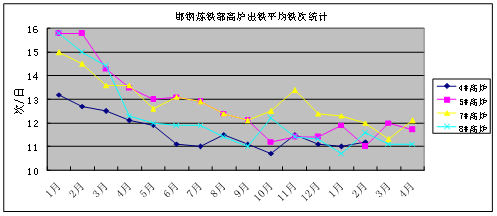

爐前操作指標量化,重視流速和單爐鐵量管理,合理控制出鐵間隔。摒棄過去靠勤出鐵、噴鐵口改善爐內(nèi)透氣性、強化跑料的思維,逐步將各高爐鐵次從15-16次調(diào)整到以11-12次為基準的控制標準。

實踐證明,縮減鐵次除了有利于減少鉆頭、鉆桿等備品備件消耗之外,更為重要的是有利于維護好鐵口,保護爐缸安全;有利于爐缸內(nèi)鐵水環(huán)流,活躍爐缸;有利于下料均勻,改善爐況順行。

圖7 邯鋼不同爐容高爐鐵次變化情況

5.3.8 高爐操作推行標準化、數(shù)據(jù)化、量化管理

規(guī)章制度的建立注重可操作性和嚴謹性,明確職責(zé)、分工和權(quán)限,實現(xiàn)生產(chǎn)、操作的各個環(huán)節(jié)有章可依、有據(jù)可查,用數(shù)據(jù)操作高爐、用制度管理生產(chǎn)。制定一系列標準、預(yù)案和制度,基本建立起一切工作靠數(shù)據(jù)說話、靠數(shù)據(jù)管理的量化管理體系。主要包括:《高爐日常操作量化標準》、《雨雪天氣高爐外進焦及生礦配吃管理預(yù)案》、《高爐停煤作業(yè)指導(dǎo)書》、《高爐長期休風(fēng)作業(yè)指導(dǎo)書》等。

5.3.9 打破工序界限、推行延伸管理

每日對內(nèi)執(zhí)行下道工序?qū)ι弦坏拦ば蚋櫃z查,對外執(zhí)行對焦化、料場的跟蹤檢查,提前發(fā)現(xiàn)問題采取應(yīng)對措施,高爐操作者不再像過去一樣,爐況異常時只會在主控室針對表觀現(xiàn)象盲目調(diào)劑。逐步形成了對料場混勻料、焦化廠、燒結(jié)球團、高爐生產(chǎn)的鏈條管理控制,實現(xiàn)燒結(jié)、高爐操作調(diào)整的聯(lián)動性和及時性。

5.3.10 推行點檢定休和設(shè)備壽命周期管理機制

一方面強化操檢合一,杜絕設(shè)備事故;另一方面強化檢修質(zhì)量管理,縮減高爐檢修頻次。2013年1月以來邯鋼煉鐵部高爐檢修周期全部達到4個月以上, 8號高爐創(chuàng)造了2013年10月8日~2014年3月11日連續(xù)高效生產(chǎn)超過5個月不休風(fēng)的歷史記錄,大幅提高了生產(chǎn)效率。高爐的長期高效穩(wěn)定生產(chǎn),為穩(wěn)硅、降硅創(chuàng)造了有利條件。

6 低硅冶煉總結(jié)和注意事項

(1)提高焦炭質(zhì)量、降低焦炭灰分和反應(yīng)性能、提高焦炭強度是高爐實現(xiàn)低硅冶煉的物質(zhì)基礎(chǔ)。

(2)優(yōu)化操作制度,提高煤氣利用率,保持爐缸活躍,維持合理的操作爐型,實施標準化操作和精細化管理是進行低硅冶煉的技術(shù)保證。

(3)高爐采用的“平臺+漏斗”的裝料制度,實現(xiàn)爐況順行的同時,大幅提高了煤氣利用率、降低了燃料比,為低硅低硫冶煉技術(shù)應(yīng)用的成功提供了技術(shù)支撐。

(4)維持爐況穩(wěn)定順行,保證充足的鐵水溫度,是高爐進行低硅冶煉的安全保證。

(5)低硅鐵冶煉作為一種綜合冶煉技術(shù),并不是簡單的降低生鐵[Si],需要各項高爐操作制度的綜合匹配。

(6)配合高爐操作制度的優(yōu)化,必須全面推行精細化管理,系統(tǒng)化的構(gòu)建生產(chǎn)組織模式,才能真正發(fā)揮低硅低硫鐵冶煉的優(yōu)勢,實現(xiàn)高爐長期穩(wěn)定和高效生產(chǎn)。

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁