濰坊特鋼1360m3高爐停爐降料面總結

瀏覽:次|評論:0條 [收藏] [評論]

濰坊特鋼1360m3高爐停爐降料面總結濰坊特鋼技術科 王心乾煉鐵廠2號高爐(1360m3)于2007年9月份開爐投產至2017年12月份停爐,一代爐齡10年零3個月,期間共生產鐵水2377855.13t,單立方產鐵…

濰坊特鋼1360m3高爐停爐降料面總結

濰坊特鋼技術科 王心乾

煉鐵廠2號高爐(1360m3)于2007年9月份開爐投產至2017年12月份停爐,一代爐齡10年零3個月,期間共生產鐵水2377855.13t,單立方產鐵量9101t/m3。爐役后期由于爐襯及爐缸侵蝕嚴重,爐腹冷卻壁損壞較多,爐殼局部發紅需外部噴水冷卻等諸多原因,已嚴重威脅高爐的安全生產。公司決定于2017年12月1日空料線停爐大修,更換爐底碳磚和全部冷卻壁。本次停爐空料線采用前期煤氣回收打水降料面的方法,于2017年12月1日中午11:50送風,開始降料面,12月2日凌晨0:17高爐休風,整個空料線歷時11小時30分鐘,料面安全降到風口中心線以下。

1、停爐前的準備工作

為實現快速、安全的降料面,煉鐵廠成立停爐領導小組,事先制定了詳細、周密的操作方案,統一思路后,嚴格按照停爐方案執行。

1.1高爐操作調整

(1)停爐前2#高爐爐況順行度較高,鐵水產量和指標參數均在較好水平,高爐熱風壓力380kpa,日產鐵水4100噸,平均燃料比500kg/t。綜合考慮到2號高爐爐缸活躍程度高,中心與邊緣氣流分布均勻,爐墻較為干凈,為降低消耗損失,就沒有采取洗爐措施,只在停爐前一天,把爐溫提到0.7—0.8%,適當降低爐渣堿度,用高溫氣流.均熱爐渣象征性清洗爐缸.爐墻,減少了停爐前的爐況波動和燃料消耗,避免洗爐出現爐皮發紅甚至燒穿事故,保證停爐的順利安全性。

(2)停爐料。12月1日夜班4:50開始上停爐料,配比燒結69%+球團8%+PB塊23%。停爐料分Q1、Q2兩段,Q1停爐料:(原礦批40t/批)礦批28t/批,干焦批:8.91t(包括焦丁0.3t),硅石300kg/批,綜合負荷(干):3.14t/t.干焦比530kg/t,理論堿度1.02.Q1停爐料共上20批。Q2停爐料:礦批24.5t/批,干焦批:8.51t(包括焦丁0.3t),硅石450kg/批,綜合負荷(干):2.88t/t.干焦比580kg/t,理論堿度1.03.Q2停爐料共上14批,Q1、Q2停爐料共34批。調整上料制度:礦 31/3 28.5/3 26/3 , 焦 34/2 32/2 30/2 28/2 26/2 24/2 16/2,適當發展邊緣氣流。后緊跟5批蓋面焦,蓋面噸數:8.6t * 5批= 43t。

(3)預休風。按計劃預休風前倒空礦焦倉、礦焦槽,并控制休風時料線4m--5m。12月1日7:20打開西鐵場鐵口出鐵,8:15按停爐計劃預休風,安裝爐頂打水槍。預休風時雷達探尺顯示料線6.6m(提前用機械探尺標定雷達探尺,雷達探尺顯示比實際料線淺2m左右)。以下是預休風前鐵水及爐渣成分見表1。

濰鋼2號高爐預休風前鐵水、爐渣成分(%)

表.1

鐵次 | [Si] | [s] | [Mn] | (SiO2) | (CaO) | (Al2O3) | (MgO) | R倍 |

54015次 | 0.65 | 0.024 | 0.23 | 31.59 | 36.27 | 16.13 | 10.39 | 1.15 |

54016次 | 0.68 | 0.023 | 0.23 | 30.98 | 37.05 | 15.82 | 10.43 | 1.19 |

1.2 .外圍準備工作。

(1)優化爐頂霧化打水裝置。高爐提前改進自制爐頂打水槍,打水槍規格:打水槍總長4.2米,在爐內長度(法蘭盤前段)約3米,打水槍內管徑45mm,從水槍前端開始每隔10mm左右鉆4排眼,共鉆眼21排,距離爐墻1米范圍內沒有開孔(保護爐墻)。在打水槍后頭(法蘭盤后端)1/3處斜45度角再接焊一根(1寸)水管。打水槍使用方法:原直送的45mm管道通氮氣,閥門全開保證通入足量氮氣,增加水的霧化程度;斜著焊接的水管通高壓水,使用時固定氮氣量,通過調節水量大小控制頂溫。在降料面過程中爐內煤氣量驟增,吹入氮氣在一定程度上能稀釋爐內的氧氣和氫氣濃度,同時防止高溫氣流堵塞打水槍孔道。將自制打水槍在停爐前進行進行模擬操作試驗,測的最高打水量(90m3/h),以及不同打水流量的霧化效果,提前調試好打水槍,以便空料線作業時可控制好水壓和流量,保證最佳霧化效果。下圖就是濰鋼自己制作的打水槍及實驗時的霧化效果圖。

圖一

圖二

(2)為避免停爐過程中冷卻設備向爐內大量漏水,高爐提前聯系看水工進行查水.檢漏,關掉漏水冷卻壁。同時對爐體的密封情況進行檢查,對所有的漏點做好標記,利用預休風機會進行焊補處理。

(3)提前校正機械探尺和雷達探尺、在線煤氣檢測系統、校對爐頂上升管四根電偶、爐頂溫度表、爐頂壓力表,確保溫度、壓力準確可靠,保證數據的準確性。檢查爐頂荒煤氣切換系統、熱風爐系統及各蒸氣、N2閥門,保證開關靈活。

(4)、殘鐵溝安放到位,平臺鋪設整齊,燒殘鐵口用氧氣接現場,使用工具準備整齊。爐前根據鋪設平臺位置,演示氧槍氧管距離、長度,并試壓,備足出殘鐵的鐵水包(9個),提前做好準備工作。

2、停爐降料面

2.1. 降料面操作要點

2.1.1.料面位置的確定

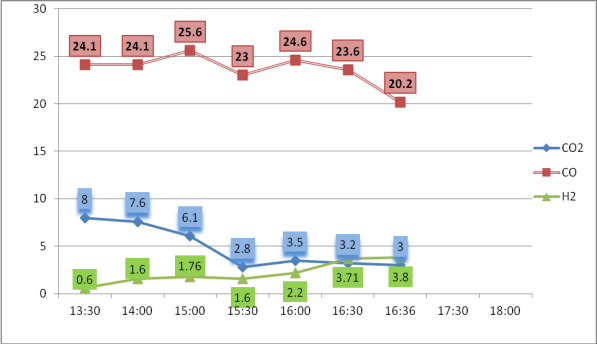

停爐降料線期間,根據雷達探尺數值和煤氣成份變化及焦炭燃料消耗情況三者相結合,判斷料面位置。煤氣成份變化規律:開始階段CO2體積分數不斷降低,H2體積分數不斷升高,煤氣中CO2降到最低水平(CO2 3%~5%),煤氣中H2含接近6-8%,說明料面已進入爐腰區。CO體積分數開始降低,CO2體積分數從最低點開始增加時,說明料面已進入爐腹;當N2含量開始上升時,說明料面已進入風口區;當CO2和CO體積分數相同時,表面降料面操作已接近尾聲。噸焦風耗以2500m3/min為基準進行校核。

2.1.2停止回收煤氣的條件

(1)當料線空到爐腰部位時,出現下列情況時,停止回收煤氣。

(2)煤氣中CO2降到最低水平(CO2 3%~5%)。

(3)煤氣中H2含接近8-12%。

(4)出現爆震時,壓差波動超過20Kpa.

(5)煤氣溫度高,布袋除塵入口溫度接近220℃(>10分鐘)。

(6)布袋荒凈煤氣壓差達到9kpa。

2號高爐回收煤氣成份變化曲線

圖三

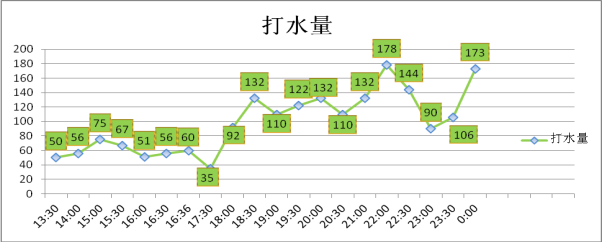

2.1.3. 頂溫控制

停爐過程最關鍵是頂溫的控制。頂溫嚴格控制在250℃-400℃以內,頂溫主要通過爐頂打水、降低風溫和風量三種手段來控制。打水量過多,爐頂溫度過低,水可能直接打在料面上,這極易產生水汽爆震;相反爐頂溫度控制過高,易燒壞爐頂設備。本次停爐過程爐頂打水采用了自制改進的霧化打水槍,有效控制了爐頂溫度又避免了水汽爆震,頂溫控制在250℃-400℃之間,由于霧化水在沒有到達料面之前,便已吸熱汽化,避免了與高溫料面接觸,從而避免了水蒸汽因體積急劇膨脹而引起爆震。停爐過程中,由于爐頂打水霧化效果好,風壓、頂溫一直穩定在合理范圍內,波動很小,直至空料線結束。

爐頂打水量變化情況

圖四

2.1.4.風量、風溫的控制

爐內操作上嚴格控制風量,維持適當的煤氣速度,防止產生管道行程,隨著料線降低,逐步減少風量。爐腰以上盡量維持正常60%--80%的風量,頂壓維持正常80%--90%的水平。當料線到達爐身下部,爐墻粘結物開始塌落,壓量關系頻繁出現尖峰波動,應及早減風并適當減少打水量,爐腰部位應保持正常60%--70%的風量水平。進入爐腹區域,過了成渣帶逐步進入了緩沖區,應保持正常50%--60%左右的風量水平。總體上,前期可保持高爐盡量使用高頂壓、大風量、高頂溫,可以縮短降料面時間,保證充足的渣鐵溫度。在保證頂溫在合適范圍內的前提下,風溫可保證較高水平,及時控制風量、打水量,以保證降料面的安全、快速。

2.2. 降料面過程

12月1日12:50高爐預休風后送風,隨即引煤氣、改高壓,13:30風量2612m3/min、風壓0.263MPa、頂壓0.170MPa、風溫1139℃,雷達探尺6.6m.為加快下料速度,縮短停爐時間,將手動打水量控制在50m3/h的較高水平,不動風量、風溫,以自動打水控制頂溫。隨著料面的下降,料層開始逐漸變薄,頂壓開始出現波動出現冒尖現象,16:12左右風量減到2050m3/min ,煤氣中H2含量在4%左右,Co2含量降低到3%,H2含量高于Co2含量1%,Co含量下降到20%左右。維持半小時左右時間后,觀察雷達探尺在14.5mm(預測料面實際位置在爐腰中部),頂壓明顯波動頻繁時,進行切煤氣操作,煤氣回收結束。在19:22左右3#風口黑,小套底部開始淌水,逐步減風至1500 m3/min 左右,20:50左右4#風口黑,到21:301#、2#、3#、4#、5#風口全黑,底部淌水明顯,22:16左右20#、1#、2#、3#、4#、5#、6#風口全黑,此時雷達探尺顯示位置17.41米(預測實際位置19.41m),已到達爐腹下沿位置,爐前開始出最后一爐鐵(第三爐),出鐵過程中,不斷將爐頂放散倒替放下,提高爐內壓力,力爭最大能力出凈爐內渣

序號 | 時間 | 風量 | 風壓 | 風溫 | 打水量 | 雷達探 尺 | 頂溫 | ||||

1 | 2 | 3 | 4 | 平均 | |||||||

1 | 13:30 | 2652 | 263 | 1139 | 50 | 6.6 | 246 | 270 | 336 | 311 | 291 |

2 | 14:00 | 2592 | 251 | 1117 | 56 | 8 | 303 | 370 | 266 | 280 | 305 |

3 | 15:00 | 2283 | 243 | 1123 | 75 | 9.9 | 251 | 353 | 224 | 255 | 271 |

4 | 15:30 | 2307 | 234 | 1140 | 67 | 10.5 | 218 | 322 | 198 | 187 | 231 |

5 | 16:00 | 2273 | 227 | 1135 | 51 | 11.92 | 234 | 313 | 211 | 214 | 243 |

6 | 16:30 | 2155 | 201 | 1148 | 56 | 13.74 | 275 | 277 | 268 | 284 | 276 |

7 | 16:36 | 1850 | 145 | 1161 | 60 | 14.6 | 258 | 230 | 281 | 275 | 261 |

8 | 17:30 | 1252 | 46 | 1172 | 35 | 15.37 | 442 | 296 | 305 | 182 | 306 |

9 | 18:00 | 1349 | 50 | 1172 | 92 | 15.51 | 430 | 283 | 307 | 207 | 307 |

10 | 18:30 | 1336 | 54 | 1169 | 132 | 16.17 | 430 | 343 | 325 | 227 | 331 |

11 | 19:00 | 1399 | 58 | 1166 | 110 | 16.34 | 434 | 323 | 320 | 230 | 327 |

12 | 19:30 | 1526 | 61 | 1166 | 122 | 16.54 | 383 | 334 | 325 | 277 | 333 |

13 | 20:00 | 1471 | 66 | 1145 | 132 | 16.74 | 374 | 326 | 319 | 289 | 317 |

14 | 20:30 | 1599 | 65 | 1123 | 110 | 17.00 | 366 | 300 | 359 | 305 | 336 |

15 | 21:00 | 1496 | 55 | 1104 | 132 | 17.36 | 336 | 233 | 413 | 287 | 370 |

16 | 22:00 | 1282 | 48 | 1105 | 178 | 17.34 | 467 | 378 | 302 | 195 | 365 |

17 | 22:30 | 1085 | 37 | 1086 | 144 | 17.69 | 428 | 441 | 329 | 280 | 370 |

18 | 23:00 | 1049 | 31 | 923 | 90 | 17.64 | 430 | 489 | 313 | 229 | 365 |

19 | 23:30 | 1535 | 88 | 815 | 106 | 17.71 | 335 | 398 | 238 | 259 | 308 |

20 | 24:00 | 1622 | 128 | 819 | 173 | 17.96 | 454 | 348 | 324 | 239 | 341 |

| 平均 | 1706 | 118 | 1096 |

|

| 355 | 331 | 298 | 251 | 309 |

| 合計 |

|

|

| 1971 |

|

|

|

|

|

|

鐵。23:59時9#、10#、11#、12#、13#風口邊緣掛渣明顯,其余風口基本都黑,0:14時鐵口出水,0:17時休風,空料線結束。降料面操作完畢,歷時11小時30分鐘。

高爐降料面過程參數

表.二

2.3. 爐前放殘鐵工作

為了盡可能出凈渣鐵,通過對停爐料的理論計算,結合實際出鐵情況,從空料線開始就決定出三爐鐵,前兩爐鐵基本按照正常間隔時間出鐵,30--40分鐘左右打開鐵口,最后一爐在料面降到爐腹下沿風口發黑時再出鐵。通過對停爐料的理論計算應出鐵水541.8t,實際出鐵水599.9噸,兩者相差58.1噸,從實際扒爐現場觀察基本達到目標要求。

殘鐵重量、成份、及爐渣成分

表.三

爐號 | 出鐵時間 |

| 生 鐵 成 分 | ||||||

開口 | 堵口 | 過磅產量 | Si | Mn | P | S | C | Ti | |

54016 | 7:22 | 8:10 | 178.56 | 0.68 | 0.23 | 0.102 | 0.023 | 4.97 | 0.064 |

54017 | 13:14 | 13:56 | 91.24 | 1.55 | 0.32 | 0.128 | 0.016 | 4.7 | 0.13 |

54018 | 14:40 | 15:48 | 211.22 | 1.45 | 0.26 | 0.108 | 0.016 | 5.32 | 0.118 |

54019 | 22:28 | 0:17 | 118.92 | 2.64 | 0.28 | 0.129 | 0.025 | 4.77 | 0.168 |

表.四

爐號 | 出鐵時間 |

| 爐 渣 成 份 | |||||||||

開口 | 堵口 | 過磅產量 | SiO2 | CaO | S | R2 | FeO | MgO | Al2O3 | MnO | TiO2 | |

54016 | / | / | / | / | / | / | / | / | / | / | / | / |

54017 | 13:14 | 13:56 | 91.24 | 31.48 | 37.03 | 0.91 | 1.18 | 0.32 | 10.61 | 15.69 | 0.13 | 0.38 |

54018 | 14:40 | 15:48 | 211.22 | 30.56 | 37.73 | 0.97 | 1.23 | 0.26 | 11.05 | 16.31 | 0.11 | 0.32 |

54019 | / | / | / | / | / | / | / | / | / | / | / | / |

4、停爐結語

1. 降料面的前期盡量保持較高風壓、頂壓、風溫,能加速降料面的進程。

2. 本次降料面采用自制改進霧化打水槍,全開氮氣閥門,增加了爐內氮氣量和打水量,提高了打水的霧化效果,大大降低了爆震的發生機率,從實際進程看,沒有發生一次大的暴震,達到了預期效果。

3. 風溫全用:由于打水槍的霧化效果好、水量大(最大90m3/min),發生爆震機率低,本次降料面風溫一直全用,只是在料面到達爐腹下沿有吹空現象時,才將風溫撤到900℃,從熱量方面加速了焦炭的燃燒速度,加快了降料面的進程。

需改進措施

1. 本次降料面由于爐型、設計等原因,東南和西北方向頂溫偏差較大,最大偏差相差200℃(西北199℃、東南500℃),東南方向溫度高需增加打水量,西北方向需減少打水量,由于單只水槍沒有安裝流量表,造成單個方向的打水量較難調節,頂溫把控困難,建議每個方向的打水槍都安裝流量表。

2. 氮氣總管和分管應安裝流量表,便于實時掌控氮氣量,更好的搭配實時水量,保證霧化效果。

3. 可以嘗試料面進入爐腹區域時,再進行停止回收煤氣操作。

濰鋼1360m3高爐本次降料面操作,嚴格按照停爐預案進行,以降料面過程安全、快速、環保為宗旨,充分結合實際耗風量、頂溫、風溫情況、前期參照煤氣成份的變化,后期利用噸焦耗風量和雷達探尺判斷料面,準確的控制了空料線的整個進程,圓滿完成停爐降料面操作。

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁