活爐底復吹轉爐爐襯及底吹砌筑工藝技術開發

來源:2017高效、低成本、智能化煉鋼共性技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

活爐底復吹轉爐爐襯及底吹砌筑工藝技術開發呂永貴(天津天鐵冶金集團有限公司煉鋼廠) 摘 要:天鐵集團煉鋼廠45噸頂吹轉爐改造為活爐底復吹轉爐,原頂吹轉爐平底形活爐底改造為頂底復吹用鍋…

活爐底復吹轉爐爐襯及底吹砌筑工藝技術開發

呂永貴

(天津天鐵冶金集團有限公司煉鋼廠)

摘 要:天鐵集團煉鋼廠45噸頂吹轉爐改造為活爐底復吹轉爐,原頂吹轉爐平底形活爐底改造為頂底復吹用鍋底形活爐底,對鍋底形活爐底用磚型進行了創新設計,采取了爐底磚中部加高保護接縫新工藝,提高了活爐底頂底復吹轉爐操作安全性;通過科學的烘爐、開爐、濺渣護爐操作,維護了爐襯的完好使用。

關鍵詞:復吹;鍋底形活爐底;砌筑

1 引言

天鐵集團煉鋼廠45噸頂吹轉爐改造為活爐底復吹轉爐,復吹工藝強化了熔池攪拌,顯著降低了鋼水和熔渣中過剩氧含量,提高吹煉終點鋼水余錳含量,減少鐵合金消耗,提高脫硫、脫磷效率;吹煉平穩,減少了噴濺,可提高供氧強度,更適宜吹煉低碳鋼種。利用原頂吹轉爐用砌爐車、爐底車,還采取原下修式砌爐法,節約了改造成本及砌爐時間,而整體式頂底復吹轉爐必須用上修式砌爐法,砌爐時間大大延長。

2 砌爐磚理化指標(見表1)

表1 鎂碳磚及鎂磚檢驗理化指標

使用部位、執行標準及牌號 | 成份 | 體積密度 | 耐壓強度 | 氣孔率 | |

爐底、爐身工作層用鎂碳磚 YB4074-91,MT18B | MgO | C | g/cm3 | MPa | % |

71.66 | 20.85 | 2.90 | 35.8 | 1.2 | |

底吹槍上、下護磚及出鋼口磚 YB4074-91,MT14A | 未取樣檢驗 | ||||

爐底、爐身永久層用鎂磚 (GB/T2275-2001,MZ-91) | 92.66 | / | 3.05 | 74.5 | 14.1 |

3 爐底磚加高設計、預砌及砌筑施工

3.1 爐底磚中部加高新工藝的設計

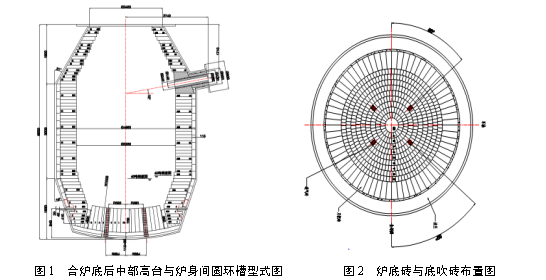

爐底工作層鎂碳磚生產廠家按煉鋼廠活爐底尺寸進行了活爐底磚型設計,鍋底形活爐底要求用下大上小長楔形磚砌筑,熱態膨脹狀態下易脹緊,不會抽磚。活爐底設計為鍋底活爐底,砌筑方式為爐底中心放置中心陀,爐底楔形磚緊靠中心陀環砌(見圖2)。中心陀與前8環楔形磚高度相同,中心陀上表面最低,環砌每環高度相同,依爐底弧面形成爐底鎂碳磚弧形面,吹煉中熔池下底弧形鍋底面有利于鋼水充分攪拌,爐底加高保護接縫新工藝中部磚環爐底磚高度一樣,最外環磚高度降低,使合爐底后爐底磚中部高臺與爐身第一環磚之間產生圓環形190 mm深槽(見圖1),在開爐后通過濺渣護爐操作圓環形深槽被爐渣護滿護嚴,可保護爐底接縫不被侵蝕。同時可防止合爐底時爐底磚與爐身磚發生擠壓碰撞損壞情況。

3.2 爐底磚預砌

中心陀為下粗上細的圓臺形,定于爐底中心,下大上小長楔形磚緊貼中心陀相互靠緊(長豎縫不大于1 mm)后環砌(環縫不大于2 mm),第一環砌筑完,外部磚面打磨圓(以盡量減小環縫)后砌筑第二環磚,依此類推。因新磚型第一次砌筑,須對新磚型進行預砌預加工,按活爐底相同尺寸用水泥制作鍋底形預砌臺,模擬砌筑活爐底整個過程,中心陀中心定于預砌臺鍋底中心,每一環磚確定一種磚型,以盡量減小環縫為原則,對合口磚進行切磚打磨加工,對外部磚面打磨圓定型后對每環磚按順序編號,現場砌筑時嚴格按編號進行。

3.3 爐底磚砌筑施工

3.3.1 爐底永久層及底吹下護磚的砌筑

以4個爐底底吹槍開孔校準爐底中心點,確定中心點后,安放四塊底吹下護磚,以爐底中心點為中心十字交叉先平砌一層65 mm厚鎂磚,再側砌一層115 mm厚鎂磚,永久層與底吹下護磚之間必須留有50mm空隙以備調整護磚,底吹上下護磚中心孔與4個爐底開孔對中砌筑后把假槍插到底,下護磚與鎂磚間縫隙用搗打料搗實。

3.3.2 第1~9環爐底磚及底吹上護磚的砌筑

中心陀中心必須與爐底中心點對正砌筑。中心陀及1~8環爐底磚高度為750 mm,緊靠中心陀按預砌編號順序砌筑第1、2環爐底磚。

底吹槍上下護磚用假槍找正位置后(插到底,出爐殼),開始按預砌編號順序砌筑第3環;底吹槍上護磚所在第4環(見圖2)嚴格按上護磚定位進行砌筑,砌筑過程中要保證假槍在上下護磚中心孔內抽插自如。第4環磚砌筑完對包括上護磚(高度為820mm)后部磚面打磨圓,兩磚結合豎縫處打磨量較大,全部用拋光機人工打磨,第9環高度560 mm,比前8環爐底磚降低190 mm,砌完第9環磚,用0~1 mm鎂砂粉灌滿各環間環縫。

3.3.3 返平磚的砌筑

用搗打料打平永久層,保證打平面距爐底法蘭上表面430 mm。返平磚斜面應靠緊第9環爐底磚層層找平砌筑,返平磚第1、2、3、4層的長度分別為450mm、500mm、550mm、425mm,每一層砌筑完用0~1 mm鎂砂粉灌滿與第9環爐底磚間斜縫,同時將返平磚與爐殼間縫隙用搗打料填平、搗實后,再砌下一層。第4層返平磚上表面高于爐底法蘭面20~30 mm。砌筑完成,清掃爐底法蘭面,并點焊兩環8#鐵絲。

3.3.4 底吹槍的安裝

先把爐底放在中包抹包臺上架起來,拔掉假槍,徹底清掃上護磚上部灰塵和雜物,從爐殼下開孔處把底吹槍插到底后,再拔出50 mm,在底吹槍法蘭上打滿薄層鋼玉泥,再插到底,把底吹槍法蘭與爐底滿焊(焊前確認底吹槍下部拐把對正底吹進氣口方向),從上護磚上口與底吹槍之間縫隙內灌滿粒度為0~1 mm的細鎂砂,灌滿后縫隙上口用鋼玉泥封堵。要求底吹槍頭高出上護磚上表面20mm,多余部分用無齒鋸鋸掉(鋸到接近中心孔處,要停下來鋸下一支槍,晾涼后再在原鋸口繼續鋸,防止太熱時來回鋸使底吹槍頭變形或產生碎屑堵住槍孔),最后用膠塞蓋嚴底吹槍頭。

4 爐身磚的砌筑及合爐底

爐身基本全部干砌(見圖1),并錯縫砌筑,橫立縫不大于2mm。只在出鋼口和爐帽與水冷爐口結合處封爐口部位有少量濕砌。

4.1 爐身下部熔池的砌筑

用爐底車上好托磚板,對稱打滿六個銷板,開出爐底車,開進修爐車,定位牢固。倒圓臺體形熔池第一層用刀把磚砌筑,大頭缺口處砌筑在下部圓口法蘭盤上,缺口處要對齊,磚體小頭方向放在托磚板上,刀把磚上表面必須塊塊找平,使圓環面保持在同一水平面,以利于上部磚環的砌平。用撬棍撬嚴、卡緊、靠爐殼背縫要小,并用鹵水鎂砂料填實,合口用切磚合嚴密。熔池部分采用600mm長鎂碳磚砌筑共11層,

4.2 爐身中部圓筒的砌筑

中部圓筒采用550mm長鎂碳磚砌筑共30層。 第36層爐身磚砌筑完成上出鋼口磚,先從爐內安裝出鋼口磚,角度要找好,中心要對正,出鋼口磚外半部分同爐殼出鋼口的間隙用鹵水鎂砂料灌滿搗實,上表面用鹵水鎂砂泥封嚴,最后安裝出鋼口蓋,焊嚴實。每層磚的合口要合在大面處(出鋼口相對位置)。

4.3 爐身上部爐帽的砌筑

爐帽共砌16層,開始5層采用550mm長鎂碳磚砌筑,中間5層采用500mm長鎂碳磚砌筑,最后6層采用450mm長鎂碳磚筑。封爐口磚要濕砌,與水冷爐口結合處,要用鎂砂泥料封嚴。

4.4 合爐底

卸掉托磚板,掛吊鏈,將爐身與爐底對正。 在爐底法蘭上,圍二圈φ30mm的石棉編繩,并用細鐵絲固定在8#鐵絲上。 爐底與爐身接口處,鋪滿鹵水鎂砂泥,高度稍高于石棉編繩厚度,泥漿要飽滿。用爐底車頂升爐底,頂升壓力不小于11MPa,頂升時間不少于30分鐘。以爐底與爐身接縫處擠出少量鹵水鎂砂泥為合好爐底標志。連接爐底、爐身的銷釘按正方向掛好,銷板要齊全,并用大錘背緊,開爐前要再檢查一遍。新爐襯爐口不得朝下,爐底上好后,泥料自然干燥不少于4小時,以上措施都是為保護爐底與爐身接縫處鹵水鎂砂泥不錯動,保持合爐底效果。

5 烘爐

5.1 烘爐操作目的

烘爐的目的是常溫狀態的爐襯磚通過加熱烘烤,使其表面具有一定厚度的高溫層,爐襯磚高溫脹緊后,煉鋼動爐時不易抽磚掉磚,同時減弱兌鐵開爐時高溫鐵水對爐襯磚的強烈熱震損傷。

5.2 烘爐操作準備

準備烘爐前,必須預先開通底吹氣,選擇烘爐模式,供氣總流量為120Nm3/h(每支槍30Nm3/h),全程流量恒定保持不變。 解除氧槍壓力下限聯鎖,確保供氧壓力能在0.05-0.50MPa、流量在1000-5000Nm3/h之間調節。一次除塵風機在低速運轉。

高位料倉上焦炭4±0.5噸備用。烘爐用熱電偶測溫裝置安裝完畢,要求偶頭從爐外伸進出鋼口內200-250mm并固定結實,避免松動掉入爐內。提前2小時對廢鋼斗內焦炭(約1.5噸)進行底部煤氣烘烤,加入轉爐前用淋柴油的木柴將廢鋼斗內焦炭引燃后用氧氣進行助燃。

5.3 烘爐操作

搖爐工在得到烘爐開始命令后,調出烘爐畫面,緩慢搖爐至合適角度,將廢鋼斗內燃燒的焦炭加入爐內,±30°緩慢搖爐一次使焦炭鋪平。 降氧槍至烘爐槍位(3-4m)手動開氧助燃,供氧壓力為0.05-0.30MPa,氧流量1000-3500Nm3/h(可調)。 開氧10分鐘后,根據爐內火焰變化情況,實時調整氧槍高度和供氧壓力及流量,從高位料倉向爐內補加焦炭操作(每批焦炭加入量200±20Kg),使焦炭達到最好燃燒效果,控制爐內溫度按預定烘爐曲線上升。升溫過快,則適當提高槍位,降低氧氣流量;升溫過慢,則適當降低槍位,增大氧氣流量。 根據焦炭燃燒情況和溫度變化,適時停供氧以促進爐內廢氣外排。

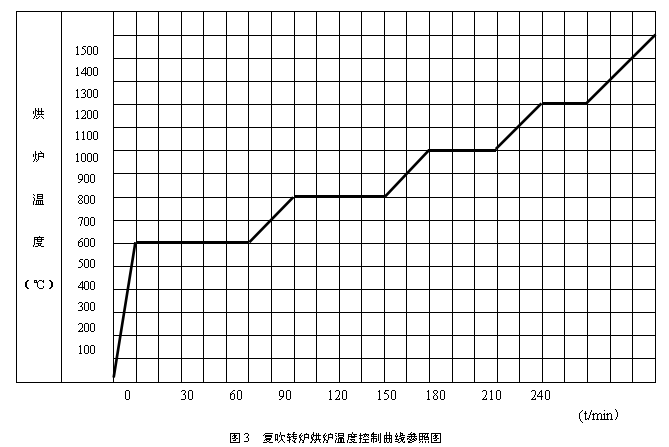

烘爐期間觀察底吹供氣組件壓力P與流量Q的P-Q關系與冷態有無差異,若有明顯異常及時處理;確認底吹流量和壓力在預定范圍內,無堵塞現象。 安排專人記錄烘爐時間-溫度曲線,要求10分鐘進行一次記錄。控制烘爐曲線參照圖3。

烘爐過程中,監視轉爐底吹供氣系統,同時注意觀察爐口火焰和熱電偶溫度變化情況,出現異常情況,立即通知有關人員處理。烘爐時間>3.5小時且爐內溫度≥1200℃,保溫時間>20分鐘后,開大氧氣流量吹10分鐘左右,拆掉出鋼口處測溫裝置,準備兌鐵煉鋼。

6 開新爐

6.1 開新爐操作原則及準備

開新爐原則:燒結爐襯、避免后吹,嚴防塌磚,煉出合格鋼水。爐襯磚雖經過烘烤,爐襯上部有了一定熱量,但爐襯整體溫度較低,故開新爐不允許加廢鋼,不允許使用回爐鋼水和放置較長時間的鐵水。兌鐵前,緩慢搖爐至+90 o檢查爐襯和焦炭殘存情況,決定是否配加硅鐵,以補充鐵水熱量。 一次除塵風機起高速運轉,恢復氧槍下限壓力聯鎖。

先選擇底吹模式為開爐模式,確認底吹元件工作壓力≥0.30MPa、底吹流量達到要求后才能兌鐵,以保證底吹元件不灌鐵。開爐底吹參數見表2。

表2 開新爐底吹各階段流量(Nm3/h)及氣源種類

狀態 | 裝料 | 吹氧第一階段 | 吹氧第二階段 | 第三階段 | 濺渣、倒渣、等待 | ||

開爐模式 | N2氣 | N2氣 | N2氣 | Ar氣 | Ar氣 | N2氣 | |

時間(秒) |

| 320 | 300 |

|

| 補吹 |

|

氣體流量 | 320 | 320 | 320 | 320 | 320 | 320 | 320 |

說明:N2壓力<0.8MPa,自動切換為Ar氣;Ar氣壓力<0.8MPa,自動切換為N2;如兩種氣源壓力均低,則自動選擇壓力高的氣源種類。

6.2 開新爐操作

開氧同時加入第一批渣料,石灰按爐渣堿度3.0-3.5配加,適量配加白云石。控制氧流量7500-8500Nm3/h,供氧時間不小于20分鐘。由于底吹影響,頂槍槍位應根據吹煉情況提高50-100mm,防止爐渣返干。

因爐襯溫度低,且出鋼口小,出鋼時間較長,開新爐終點溫度比正常吹煉溫度高,控制在1700℃-1750℃,盡量縮短等待時間,防止回磷,減輕爐襯侵蝕。 開新爐前10爐必須保證連續吹煉,中途嚴禁停吹,爐與爐間隔不得超過5分鐘。開新爐必須有專人現場觀察爐況,尤其在冶煉后期,應密切注意竄漏爐事故,爐長必須做好鋼水脫氧工作,防止生產設備事故發生。

轉爐必須爐爐出凈鋼水。新爐第1爐開始進行濺渣護爐操作,必要時可加生白云石進行調渣,利用濺渣護爐盡快把爐底磚中部高臺與爐身第一環磚之間產生的圓環槽(見圖1)填滿堆起,使爐底處盡快形成鍋底形狀,用來保護爐底接縫。

7 結束語

天鐵集團煉鋼廠45噸頂吹轉爐改造為活爐底頂底復吹轉爐后,對鍋底形活爐底用磚型進行了創新設計,提高了活爐底頂底復吹轉爐操作安全性;通過科學的烘爐、開爐操作,維護了爐襯的完好使用,現爐齡達到1970爐,爐況良好,底吹透氣良好,復吹工藝正常。

- 上一篇:稀土改善熱鍍鋅鋁板的機理 下一篇:安鋼高爐塊礦代替部分球團礦效果

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁