鐵水預處理涌動驅(扒)渣的生產實踐

來源:2017高效、低成本、智能化煉鋼共性技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

鐵水預處理涌動驅(扒)渣的生產實踐張振杰(南京鋼鐵股份有限公司第一煉鋼廠南京 210000) 摘 要:針對第一煉鋼廠1#脫硫新上的鐵水預處理涌動扒渣設備進行了描述,并對實施后產生的效益進…

鐵水預處理涌動驅(扒)渣的生產實踐

張振杰

(南京鋼鐵股份有限公司第一煉鋼廠南京 210000)

摘 要:針對第一煉鋼廠1#脫硫新上的鐵水預處理涌動扒渣設備進行了描述,并對實施后產生的效益進行了綜合評價。從優化設備革新、改進操作等方面入手,使扒渣鐵損、鐵水脫硫率得到了有效的控制。

關鍵詞:鐵水;涌動扒渣;效益

引言:對于絕大多數中厚板鋼種而言,硫是一種非常有害的元素,在鋼水凝固過程中,硫具有明顯的晶界偏聚傾向,延緩晶界處的凝固,同時過多硫的偏析也會導致晶界脆化,降低鋼的延性,因此硫的存在不僅大大增加了鋼的裂紋敏感性,而且還會嚴重影響鋼材的各種加工和使用性能,MnS會影響厚板的超聲波探傷合格率,特別是石油管線鋼、耐磨鋼、鎳系鋼除要求具有較高的強度和韌性外,還必須有良好的抗HIC(氫致裂紋)和抗SSCC(硫應力致裂紋)的能力,因此就要求對硫的含量必須嚴格控制,南鋼中厚板系列的石油管線鋼、耐磨鋼、鎳系鋼的主要產品硫要求20ppm以下,要求更加嚴格的必須在10ppm以下。

例如:南鋼管線鋼脫硫工藝路線:

鐵水預處理→ 轉爐控硫→ 精煉脫硫

因為鐵水預處理脫硫有如下優點:

(1)鐵水中的碳、硅含量高,可提高硫的反應能力,有利于脫硫。

(2)鐵水中的氧含量比較低,提高渣、鐵間的硫的分配比,脫硫效率高。

(3)鐵水脫硫動力學條件較好,脫硫劑利用率高,脫硫速度快。

(4)鐵水脫硫生產成本較低,其費用比LF脫硫要低的多。

(5)鐵水脫硫可明顯提高高爐和轉爐的生產能力,節約工序能耗,降低生產成本。

因此我廠品種鋼在鐵水預處理硫都降得比較低,可控制在20ppm左右,但脫硫后鐵水面的脫硫渣難以扒除,同時由于轉爐爐料(廢鋼、石灰等)硫含量比較高,且轉爐氧比較高,造成轉爐終點“回硫”現象,回硫基本都在60ppm—70ppm之間,相應給LF脫硫造成很大困難,因此保護好來之不易的鐵水脫硫的成果。我們想到了如何盡可能的將鐵水脫硫渣扒除干凈。

1 涌動驅渣系統簡介

1.1 思考背景

目前,鐵水脫硫預處理后,鐵水包表面均要覆蓋大量脫硫渣,必須對其進行扒除。扒除不凈的殘渣繼續留在鐵水包表面,由于殘渣中富含一定量的硫,在后續的轉爐冶煉條件下,這些硫不但會重新轉化到鋼水中,造成“回硫”現象,而且增加其后精煉成本及負擔。

常規操作是脫硫后投入一定量的聚渣劑,在聚渣劑的作用下使脫硫渣變得粘稠而易于扒除。但當剩余少量較薄的殘渣時,尤其純鎂脫硫法,脫硫后渣稀量少,不易徹底扒除,不得不二次、甚至三次投入聚渣劑,不僅無形中增加聚渣劑消耗,而且還增加鐵損成本。

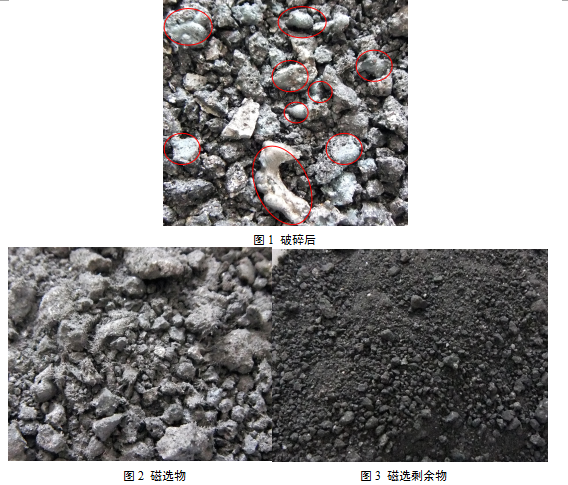

脫硫渣形貌如圖1所示,破碎后如圖所示,圖中畫“紅圈”處為肉眼直觀可見鐵粒。磁選可分離物195g,化學檢驗全鐵含量為79.6%,形貌如圖2所示;剩余111g,形貌如圖3所示。化學檢驗全鐵含量為23%。即平均含鐵量大于50%。在當下同質化競爭越來越激烈的鋼鐵市場背景下,對生產成本的壓力越來越大。

1.2 原理描述

使用扒渣機進行扒渣作業時鐵水罐會有一定的傾斜角,由于幾何形狀變化,在表面張力作用下脫硫渣覆蓋面積被擴大,為將脫硫渣聚集扒除普遍使用聚渣劑。在投放聚渣劑周圍脫硫渣“成坨”,易于扒除,但坨狀渣扒除后,剩余殘渣不但量少,而且流動性極好,大部分會繞過扒渣板從兩側回流,只有扒渣板正面少部分頂渣被帶出。為將脫硫渣扒除干凈只能以犧牲鐵損為代價,頻繁扒渣。解決此問題的手段多集中在:1改進聚渣劑、2改進扒渣板設計、3優化操作。有的將鋼包底吹技術引進到鐵水罐,對鐵水罐進行偏心底吹,利用氣體上升推動頂渣向扒渣口聚集。該方法有一定的改進功能,但存在兩大弊端:1為達到頂部推渣效果,要求底吹流量較大,這勢必嚴重影響底吹噴嘴壽命,而頻繁更換噴嘴必然加大使用和維護成本;2 出于安全及砌包難度等原因,底吹噴嘴不能加的太多,一般只能有一個,這樣在鐵水頂部只能形成“彎月”形頂渣,對于“月牙”兩端依然不易扒除。

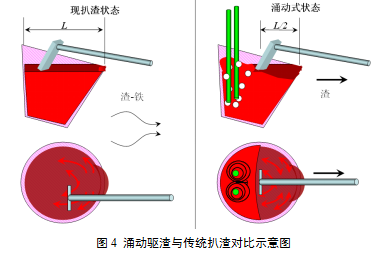

針對以上問題及弊端,“涌動驅(扒)渣系統”其原理為:2支噴氣槍從鐵水罐偏頂部插入鐵水,在噴吹氣體上浮力的作用下,形成“人造波浪”狀鐵水自下而上涌動,裸露的鐵水將頂渣推向扒渣口,由于有2個發力點,頂渣呈“半月”形淤積在扒渣口,扒渣板行程減半,扒渣動作由空間3維(上下左右)“S”形運動,變成僅需平面1維(前后)“—”運動。在鐵水涌動源源不斷驅動的作用下,稀渣不斷向排渣口聚集,渣層厚度翻倍,因此扒渣速度加快,不但扒渣時間可縮短一半,而且鐵損也可大幅度降低,且基本不用聚渣劑。真正達到低耗、快速、低成本扒渣目的。與傳統扒渣設備對比如圖4所示。

1.3 熱態實驗

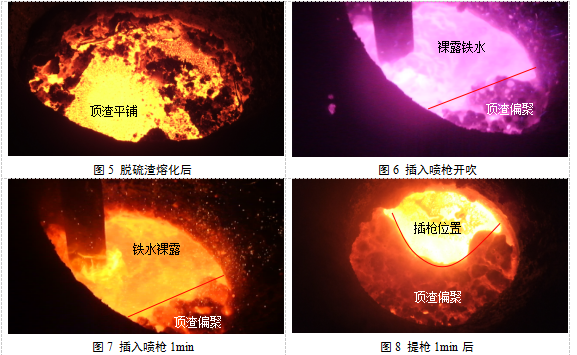

利用多功能感應爐熱態模擬鐵水扒渣實驗。效果如圖5所示。噴槍插入后鐵液即翻滾涌動,僅約20s頂渣即偏聚在扒渣口一側,效果如圖6所示。在脈沖鐵水涌動作用下,頂渣穩定偏聚在扒渣口上下蕩動,效果如圖7所示。提槍停吹后,頂渣依然偏聚在一起,效果如圖8所示。

2 項目實施和改造的主要內容

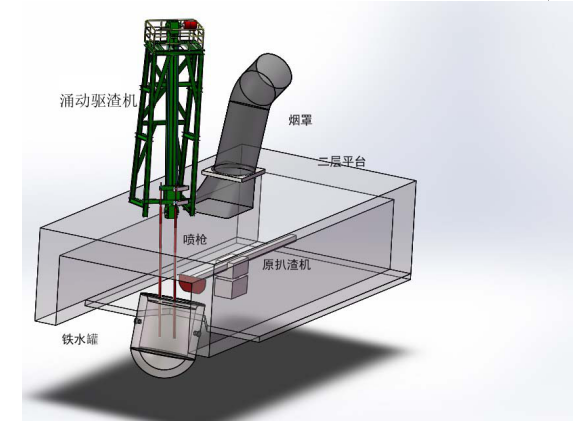

南鋼第一煉鋼廠1#脫硫,在鐵水預處理扒渣工位增加涌動驅渣設施。根據我廠鐵水預處理扒渣工位實際工況條件,采用了“站立式”涌動驅渣設計。

涌動驅渣機工作過程:當鐵水罐傾翻到位后,涌動扒渣機將噴槍插入到鐵水罐中,并吹入適量氮氣,在氮氣作用下鐵水涌動,將渣推向出渣口,此時,原扒渣系統開始工作,在原出渣口處將渣快速扒出。

3 項目實施后的影響

該系統已于2016年7月底在我廠1#脫硫投入正常運轉,產生了可觀的直接及間接經濟效益。直接經濟效益體現在:降低噸鋼鐵水損耗3-5kg/t,減少聚渣劑(基本不用)用量;間接經濟效益體現在:縮短扒渣時間30%,降低轉爐回硫超標率10%以上(鐵水脫硫目標0.001-0.002%,轉爐出鋼硫含量大于0.01%為超標),減輕精煉脫硫壓力。

項目實施后介質消耗:

N2消耗:0.06Nm3/噸鐵、電消耗:噸鐵0.001Kwh、易損備件:噴槍消耗0.33元/噸鐵。

4 經濟效益分析

4.1 直接經濟效益:

(1)減少噸鐵鐵水損耗:

深脫硫鋼種(脫硫后硫含量在0.001%以下)降低噸鐵扒損3-5kg/t,按平均4kg/t,每月生產200爐,每爐150噸,脫硫量為鐵水的70%,作業率95%,鐵水1511元/噸計算:

4kg×200爐×150噸×1511元×12月=217.58萬元/年。

(2)氮氣和電消耗:

N2消耗0.06Nm3/噸鐵,即

年N2消耗費用:200×150×0.06 Nm3×0.261元×12月=0.564萬元/年。

電消耗噸鐵消耗為0.001Kwh,即

年電消耗費用為:200×150×0.001 Kwh×1.4元×12月=0.05萬元/年。

(3)備件消耗

系統主要吹氣噴槍消耗,費用為200×150×12月×0.33元/噸鐵=11.88萬元/年

預計年產生效益合計:

217.58-0.564-0.05-11.88=205.086萬元/年

4.2 間接經濟效益:

縮短扒渣時間30%,降低轉爐回硫超標率10%以上,按精煉脫硫每增加100ppm需延長精煉時間5min,需增加電、電極、石灰、脫氧鋁、螢石等消耗總計約4元/100ppm[S]。則具有很大間接經濟效益。

參考文獻

[1] 王雅貞、李承祚,轉爐煉鋼問答,2004

[2] 馮捷 張紅文,煉鋼基礎知識,2007

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁