元立2#高爐爐缸燒穿淺析及處理

來源:第五屆煉鐵對(duì)標(biāo)、節(jié)能降本及新技術(shù)研討會(huì)論文集|瀏覽:次|評(píng)論:0條 [收藏] [評(píng)論]

元立2#高爐爐缸燒穿淺析及處理邵則林 施華建(衢州元立金屬制品有限公司 浙江 衢州 324000)摘 要:元立煉鐵廠2#高爐2012年10月9日大修后投產(chǎn),2015年…

元立2#高爐爐缸燒穿淺析及處理

邵則林 施華建

(衢州元立金屬制品有限公司 浙江 衢州 324000)

摘 要:元立煉鐵廠2#高爐2012年10月9日大修后投產(chǎn),2015年9月21日8:30發(fā)生爐缸燒穿事故,投產(chǎn)后壽命不足3年,遠(yuǎn)未達(dá)到使用要求,為此筆者對(duì)這一事故進(jìn)行了跟蹤調(diào)查,跟蹤了扒爐過程,對(duì)爐缸碳磚進(jìn)行了取樣分析,結(jié)合磚的侵蝕破壞情況及碳磚分析情況探討了造成此次事故的原因,在此基礎(chǔ)上,提出了幾點(diǎn)預(yù)防措施。

關(guān)鍵詞:高爐;爐缸燒穿;原因分析

元立2#高爐實(shí)際有效容積為450m3,設(shè)有14個(gè)風(fēng)口,采用板壁結(jié)合的冷卻系統(tǒng)進(jìn)行冷卻,爐缸爐底未設(shè)相應(yīng)的測(cè)溫點(diǎn)。2012年10月9日大修后投產(chǎn),2015年9月21日8:30發(fā)生爐缸燒穿事故,投產(chǎn)后壽命不足3年,遠(yuǎn)未達(dá)到使用要求,為此筆者對(duì)這一事故進(jìn)行了跟蹤調(diào)查,現(xiàn)將跟蹤調(diào)查情況分述如下:

1 爐缸燒穿位置及燒穿過程描述

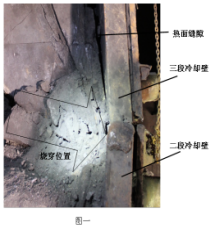

燒穿發(fā)生在12#和13#風(fēng)口方向的爐缸第二層冷卻壁上部,燒出的孔洞高度約20cm,寬度約50cm。經(jīng)檢查二層冷卻壁只燒損一塊,附近的冷卻水管以及環(huán)管全部受損。具體燒損部位如圖一所示。9月21日2:30爐缸二層第12塊冷卻壁水溫差從3℃突然跳躍式上升,3:30左右升到10℃,現(xiàn)場(chǎng)點(diǎn)檢,發(fā)現(xiàn)爐皮有發(fā)紅現(xiàn)象。判斷該部位碳磚可能已侵蝕殆盡,爐缸有燒穿的危險(xiǎn),遂立即提高水壓、增加爐皮打水以加強(qiáng)冷卻,將高爐風(fēng)壓降至平時(shí)的一半,水溫差很快降至3℃,恢復(fù)正常。6:30水溫差再次上升到5℃,采取提高水壓等措施依然無法使之降至正常水平,遂8:00按正常程序進(jìn)行休風(fēng),8:30水溫差繼續(xù)上升到7.6℃,爐缸燒穿。

2 扒爐過程

燒穿位置是在二層冷卻壁上部,按高度計(jì)算就在第一層陶瓷墊的位置,殘鐵量應(yīng)該很少,所以停爐后未進(jìn)行放殘鐵操作,直接開始扒爐。經(jīng)技術(shù)及生產(chǎn)部門協(xié)商后,計(jì)劃從兩個(gè)部位開始扒爐,一是卸下風(fēng)口中小套,從風(fēng)口部位開始扒料,二是從爐缸燒損部位直接割掉爐皮,卸下三塊冷卻壁從燒損部位扒料。起初,風(fēng)口位置扒料比較順暢,當(dāng)軟熔礦石下降到風(fēng)口后碰到?jīng)鲲L(fēng)固化,使風(fēng)口自動(dòng)糊死,偶爾捅開風(fēng)口糊死的爐料,里面熔融渣鐵隨即涌出,極易發(fā)生人員燙傷事故,使風(fēng)口扒料停滯難以繼續(xù)。爐缸燒損割開部位也只能拔出小部分松散的爐料,上部爐料在風(fēng)口部位結(jié)塊不能自動(dòng)下滑。最后,將鐵口兩邊的兩塊冷卻壁以及上部風(fēng)口的三塊冷卻壁割開拆除,再用挖機(jī)進(jìn)行清理,扒掉風(fēng)口區(qū)域的結(jié)塊爐料后,上部的爐料才順暢的下移,使得整個(gè)扒爐工作才得以順利進(jìn)行并完成。

3 侵蝕情況

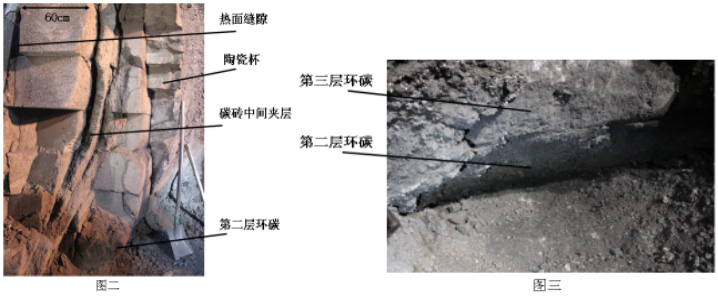

扒爐后觀察:陶瓷墊上層侵蝕沖刷殆盡,第二層完好,陶瓷杯靠近爐底部位侵蝕殆盡(對(duì)應(yīng)第二層碳磚中上部),從第三層環(huán)碳以上的陶瓷杯還有部分存在。碳磚部分,第一層環(huán)碳基本侵蝕殆盡,剩余部分也僅10-15cm厚,內(nèi)部陶瓷杯及陶瓷墊已侵蝕殆盡,“象腳狀”侵蝕特征明顯,見圖二、圖三。從第二層往上殘余碳磚逐漸變厚,最厚的部分環(huán)碳大約50-60cm。風(fēng)口以下環(huán)形碳磚中均出現(xiàn)“環(huán)裂層”,其寬度約5-10cm,“環(huán)裂層”從上之下逐漸外移靠近至冷卻壁,至爐底第二層碳磚幾乎與爐缸內(nèi)熔融鐵水接觸。

從扒爐后侵蝕情況來看,此次爐缸燒穿屬于“象腳狀”異常侵蝕破壞導(dǎo)致的爐缸燒穿事故。

4 爐缸燒穿的原因

此次爐缸燒穿是爐缸“象腳狀”異常侵蝕導(dǎo)致的一次燒穿事故,其根本原因是爐缸導(dǎo)熱不足,入爐堿負(fù)荷及鋅負(fù)荷過高、冷卻壁漏水、強(qiáng)化冶煉及砌筑問題加劇了“象腳狀”侵蝕的過分發(fā)展,最終導(dǎo)致爐缸燒穿事故的發(fā)生。爐缸導(dǎo)熱不足的情況下,爐缸耐火材料長(zhǎng)時(shí)間浸泡在流動(dòng)性良好的高溫渣鐵熔體中,爐缸爐底交界處的陶瓷杯在出鐵過程中很容易被侵蝕沖刷殆盡,當(dāng)陶瓷杯侵蝕沖刷殆盡后,其后的碳磚直接接觸熔融渣鐵,除受鐵水沖刷外,還要受到不飽和鐵水的熔解作用,失去陶瓷杯的保護(hù)侵蝕將進(jìn)一步加劇,所以說爐缸導(dǎo)熱不足是根本原因,其他原因惡化了導(dǎo)熱,對(duì)事故的發(fā)生起到了促進(jìn)作用,詳細(xì)分析如下:

4.1 碳磚和碳素?fù)v打料問題

從圖二中可以直觀地看出,碳磚中出現(xiàn)“環(huán)裂層”,北科大潘宏偉等[1]對(duì)這種環(huán)裂機(jī)理進(jìn)行了詳盡的研究總結(jié),認(rèn)為環(huán)裂是這樣形成的,分兩步進(jìn)行:1)首先碳磚由于導(dǎo)熱不足,使碳磚內(nèi)產(chǎn)生非常大的熱溫差,這種巨大的熱溫差使碳磚內(nèi)部產(chǎn)生巨大的熱應(yīng)力,這種熱應(yīng)力一旦超過碳磚強(qiáng)度極限,就產(chǎn)生微裂紋,這種裂紋的產(chǎn)生可能是因?yàn)樘即u導(dǎo)熱性能差也可能是冷卻系統(tǒng)無法發(fā)揮冷卻效果導(dǎo)致,這是環(huán)裂的誘因。2)鉀蒸氣沿裂紋傳導(dǎo),當(dāng)溫度降至800℃左右便開始液化沉積,沉積之后與碳磚中灰分形成鉀霞石或白榴石類礦物,體積膨脹,使裂紋擴(kuò)展,或者與高爐煤氣反應(yīng)形成碳沉積,不斷擠壓碳磚使裂紋擴(kuò)展,使微裂紋發(fā)展為“環(huán)裂層”。

根據(jù)現(xiàn)場(chǎng)碳磚取樣化驗(yàn),實(shí)際檢驗(yàn)出的導(dǎo)熱系數(shù)(室溫)不足6w/mk,而設(shè)計(jì)要求的導(dǎo)熱系數(shù)為≥10w/mk,碳磚導(dǎo)熱系數(shù)不足可能是“環(huán)裂層”形成的一個(gè)直接原因。

從圖一和圖二中都可以看出冷卻壁與碳磚之間都存在空隙,形成空氣熱阻,這也可能是“環(huán)裂層”形成的另一個(gè)直接原因。爐缸燒穿前夕,冷卻壁的水溫差只有3.1℃,熱流強(qiáng)度沒有超過10000w/m2,可見未達(dá)到冷卻系統(tǒng)冷卻極限,應(yīng)該不是冷卻系統(tǒng)設(shè)計(jì)的問題。

在2012年大修時(shí)爐缸的碳磚都是完好的,所以當(dāng)時(shí)為了節(jié)約成本第一二層的碳磚沒有更換,使用后的碳磚本身的導(dǎo)熱性能及其它性能均會(huì)有所下降,這也可能是“環(huán)裂層”形成的一個(gè)原因。

4.2 堿金屬等有害元素的危害

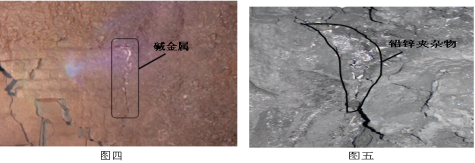

從圖四和圖五中可以看到,磚體裂縫中有鉛鋅夾雜物。為此,對(duì)2#高爐開爐以來的用料進(jìn)行統(tǒng)計(jì),有害雜質(zhì)明顯超標(biāo)。煉鐵設(shè)計(jì)規(guī)范中規(guī)定鋅負(fù)荷小于0.15kg/t,堿負(fù)荷小于3kg/t,而實(shí)際統(tǒng)計(jì)得出,鋅負(fù)荷為1.5kg/t,堿負(fù)荷為3.3kg/t。堿金屬化合物及氧化物在高爐高壓、強(qiáng)還原氣氛中會(huì)還原成堿金屬蒸氣,當(dāng)碳磚產(chǎn)生微裂紋后,這些氣態(tài)堿金屬會(huì)在微裂紋里擴(kuò)散沉積,與碳磚中雜質(zhì)成分形成體積膨脹物相,促使微裂紋擴(kuò)展,形成“環(huán)裂層”[1]。鋅對(duì)環(huán)裂層的形成有促進(jìn)作用,但是這種促進(jìn)作用是借助于促進(jìn)碳磚的氧化完成的[1]。鉛的作用和堿金屬類似,亦是形成體積膨脹物相來促進(jìn)“環(huán)裂層”的形成[2],所以說入爐原料的雜質(zhì)成分高促進(jìn)了“環(huán)裂層”的形成。風(fēng)口中套變形,小套上翹等現(xiàn)象的出現(xiàn),也從側(cè)面驗(yàn)證了入爐有害元素的超標(biāo)及對(duì)高爐的危害。由于鋅負(fù)荷過高,高爐結(jié)瘤炸瘤次數(shù)多,爐況失常也較頻繁,高爐頻繁采用高爐溫、低堿度操作,使用螢石錳礦也較多,也加劇了爐缸的侵蝕。

4.3 砌筑問題

2#高爐一開爐鐵口跑煤氣現(xiàn)象就特別嚴(yán)重,也曾多次發(fā)生鐵口煤氣將泥套吹破導(dǎo)致鐵口堵不上的事故。針對(duì)鐵口跑煤氣情況,多次請(qǐng)專業(yè)灌漿廠家進(jìn)行壓漿處理,高爐車間也利用休風(fēng)機(jī)會(huì),屢次組織壓漿封堵,都不能解決。最終,采用鐵口整體澆注的方式,高爐被迫休風(fēng)兩天時(shí)間將鐵口清理到組合磚后再進(jìn)行整體澆注,方才緩解該問題。鐵口流竄的煤氣多是從鐵口組合磚磚縫流出,一般是砌筑質(zhì)量不良造成的,當(dāng)出現(xiàn)竄煤氣情況后,流竄的煤氣中夾雜的有害成分很容易隨著煤氣擴(kuò)散,在碳磚裂紋中發(fā)生碳沉積及其它物相反應(yīng),使得碳磚中的裂紋擴(kuò)展,促進(jìn)碳磚中形成“環(huán)裂層”[1]。

4.4 漏水影響

高爐生產(chǎn)不足3年,可是爐腰板、冷卻板已經(jīng)有近一半燒損。對(duì)其處理原則是不影響爐內(nèi)的情況下先采取控水措施,有影響再安排灌漿悶掉。對(duì)于中小套漏水也是一次來水先控水,二次來水再控水,三次來水再休風(fēng)更換。冷卻設(shè)備的漏水會(huì)沿著背部的填料縫隙向爐缸積聚,并向熱面滲透,在溫度大于700℃的區(qū)域,水蒸氣會(huì)與碳磚發(fā)生氧化反應(yīng),導(dǎo)致碳磚侵蝕燒損,使碳磚強(qiáng)度變差,導(dǎo)熱下降,加速粉化,蝕損的間隙也會(huì)成為鋅及其它堿金屬的集聚地,甚至鐵水也會(huì)侵入,從而影響爐底爐缸的使用壽命。

以上這些因素誘發(fā)碳磚中形成微裂紋,進(jìn)而微裂紋不斷擴(kuò)展形成“環(huán)裂層”使得爐缸導(dǎo)熱進(jìn)一步降低,再加上2#高爐開爐后一直維持高冶強(qiáng)生產(chǎn),正常生產(chǎn)時(shí)富氧率保持在8-9%,利用系數(shù)達(dá)到4.5t/m3d,使得爐缸熱負(fù)荷大大提高,使得爐缸陶瓷杯及碳磚長(zhǎng)時(shí)間浸泡于高溫渣鐵熔體中,在出鐵過程中不斷受到渣鐵熔體的過度侵蝕沖刷,最終導(dǎo)致爐缸燒穿事故的發(fā)生。

5 防止?fàn)t缸燒穿的幾點(diǎn)建議

高爐長(zhǎng)壽是個(gè)系統(tǒng)工程,針對(duì)此次爐缸燒穿事故,為防“象腳狀”異常破壞的出現(xiàn),提出以下幾點(diǎn)建議:

(1)選用優(yōu)質(zhì)爐缸耐火材料是高爐長(zhǎng)壽的基礎(chǔ);爐缸部位選擇抗渣、抗鐵性能優(yōu)良的陶瓷杯配置導(dǎo)熱性能好,高強(qiáng)、致密高抗堿的微孔碳磚。

(2)高質(zhì)量的爐缸砌筑是高爐長(zhǎng)壽的重要保證;提高碳磚加工精度,碳磚要能真正做到1mm的磚縫,碳搗料必須嚴(yán)實(shí)。

(3)爐底爐缸須配備足夠的熱電偶是高爐有效維護(hù)的必要條件;配備的熱電偶能夠比較直接的體現(xiàn)出爐缸的侵蝕,配合爐缸水溫差在線監(jiān)測(cè),才能夠?qū)崟r(shí)監(jiān)控爐缸的侵蝕狀況。

(4)控制入爐原料質(zhì)量是高爐長(zhǎng)壽的關(guān)鍵;控制入爐的有害雜質(zhì),提高焦炭的強(qiáng)度,積極發(fā)展中心氣流,減少中心死料柱的徑向厚度,降低爐缸的侵蝕壓力。

(5)生產(chǎn)中對(duì)于漏水的冷卻設(shè)備必須及時(shí)處理及時(shí)更換。可以采用鞍鋼的風(fēng)口冷卻壁導(dǎo)流板和鐵口通道磚保護(hù)板的技改技術(shù),很大程度上減緩因竄風(fēng)竄水夾帶著有害元素,對(duì)爐缸碳磚的影響。

6 處理過程

(1)整個(gè)扒爐過程用了持續(xù)7天時(shí)間。從風(fēng)口扒料不但不能節(jié)約時(shí)間反而增加了后面扒爐的難度,今后類似的扒爐工作,如果需要放殘鐵需將風(fēng)口全部堵嚴(yán),待放殘鐵后打水冷卻,如果不需要放殘鐵可以直接打水冷卻,然后將鐵口及上面的冷卻壁直接割掉,可以很方便的使用機(jī)械作業(yè),節(jié)省大量時(shí)間,大約3天時(shí)間能完成扒爐工作。

(2)這次事故前沒有任何的準(zhǔn)備,爐底的碳磚完好,而且450m3的高爐也屬于即將淘汰的爐型,所以這次爐底碳磚沒有更換,將環(huán)碳全部更換,用澆注料代替陶瓷杯和陶瓷墊,以及鐵、風(fēng)口組合磚,風(fēng)口以上采用噴涂,總共用時(shí)7天。

(3)烘爐之后風(fēng)口的水跡比較多,烘爐由3天增加到5天時(shí)間。開爐第三天產(chǎn)量達(dá)到1800t,但風(fēng)口水跡仍沒有減少的跡象,沒有繼續(xù)強(qiáng)化。一周以后水跡明顯減少,高爐開始強(qiáng)化冶煉,產(chǎn)量達(dá)到2050t。

參考文獻(xiàn)

[1] 潘宏偉,程樹森,余松,等. 高爐爐缸炭磚環(huán)裂機(jī)制初探[J]. 鋼鐵,2011,46(3):12-17

[2] 高振昕,李紅霞,石干,等. 高爐蝕損顯微剖析[M]. 冶金工業(yè)出版社,2009:112-138

[3] 高振昕,李紅霞,石干,等. 高爐蝕損顯微剖析[M]. 冶金工業(yè)出版社,2009:140-167

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁(yè)

首頁(yè)