優化護爐工藝、降低耐材成本工藝實踐

來源:2017高效、低成本、智能化煉鋼共性技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

優化護爐工藝、降低耐材成本工藝實踐姜文堅 楊光華 朱建鋼 周 華(湘東煉鋼廠 轉爐車間) 摘 要:本文闡述了萍安鋼公司湘東煉鋼廠35t頂吹轉爐,為應…

優化護爐工藝、降低耐材成本工藝實踐

姜文堅 楊光華 朱建鋼 周 華

(湘東煉鋼廠 轉爐車間)

摘 要:本文闡述了萍安鋼公司湘東煉鋼廠35t頂吹轉爐,為應對日益嚴峻的鋼材市場,通過理順思路,強化工藝制度,優化補護爐工藝,達到進一步降低補護爐成本、提高產品核心競爭力的目的。新工藝通過規范操作、改善渣系,堅持低過熱度穩態澆注,生鐵護爐等相結合的補護爐工藝,實現補爐料成本0.89元/噸,轉爐作業率提高16.2%,鋼鐵料消耗取得下降6.7Kg/T的績效,降本增效取得良好效果。

關鍵詞:補護爐工藝 成本;改善渣系;生鐵護爐

1 前言

湘東煉鋼廠氧氣頂吹轉爐屬于截錐型爐型,爐容比小,冶煉操作難度大,尤其是目前外部條件有限,易出現高溫鋼,制約補護爐成本的降低,不利于生產順行,不能進一步提高產品競爭力。為進一步減少補護爐料成本,降低生產成本,提升產品競爭力,湘東煉鋼廠在積極完成生產任務的同時,通過優化工藝,調整各項操作,加強對爐型的控制,提升終點控制水平,瞄準降低轉爐補護爐材料消耗狠下功夫,補護爐材料消耗呈穩步下降趨勢,實現了補爐料消耗0.89元/t的水平,為廠部進一步降本增效,穩定操作和生產奠定了基礎。

2 工藝條件

2.1主要設備: 35T氧氣頂吹轉爐 3座;三機三流R6m小方坯連鑄機4臺( 鑄坯斷面170mm×170mm)。

2.2原材料條件:

2.2.1 鐵水、生鐵:成分及供應量不穩定, Si、P、S高且不穩定,具體數據見表1。

表 1 主要原材料供應量及成分

原料 | 產量/t·d-1 | w(Si )/% | w(P)/% | w(S)/% |

鐵水 | 4200—5000 | 0.25—1.8 | 0.12—0.20 | 0.02—0.18 |

生鐵 | —— | 0.4—1.2 | 0.12—0.40 | 0.02—0.12 |

注明:鐵水硫≥70%的占了33%以上。

2.2.2 廢鋼: 輕薄料較多,中、重型廢鋼較少。

2.3 主要鋼種

目前,湘東煉鋼廠主要以冶煉Q195、Q235、HPB300、HRB335、HRB 400等鋼種為主,以及少量的HRB500E等鋼種。

3 爐型影響因素

湘東煉鋼廠目前面臨外部條件多變、鐵水成分和溫度波動大且波動頻繁、爐長冶煉操作水平參差不齊的難題及其他各種問題,具體表現在以下幾個方面:

3.1 三項合格率(終點碳≥0.10%、終點磷≤0.045%、倒爐溫度1630℃—1655℃之間的綜合合格率)低的現狀沒有改變。出鋼溫度高,加劇了對爐襯侵蝕。

3.2 終渣FeO高,終渣過稀,不利于濺渣護爐操作,使濺渣作業時間長,濺渣層耐侵蝕性差,不能起到良好的護爐作用。

3.3 爐型不穩定,不能做到收放自如,爐襯不耐侵蝕,補爐次數多,出鋼口維護不到位,經常出現擋渣效果差的現象,大口下渣嚴重。

3.4 補護爐工藝及措施不嚴謹,補爐的計劃性和科學性得不到有效實施。

4 濺渣護爐工藝優化措施:

濺渣護爐是利用MgO含量達到飽和或過飽和的煉鋼終渣,通過高壓氮氣的吹濺,在爐襯表面形成一層高熔點的熔渣層,并與爐襯很好的黏結附著,形成耐蝕性良好,同時可抑制爐襯鎂碳磚表面的氧化脫碳,減輕高溫熔渣對爐襯磚的直接侵蝕沖刷,達到保護爐襯磚,提高爐齡的技術。

為實現爐型動態可控,進一步降低補護爐成本,湘東煉鋼廠通過強化爐型控制意識,貫徹操作護爐是關鍵的護爐思想,從管理上和工藝操作上采取一系列優化措施。

4.1 成立爐型點檢小組:補爐班班長、技術員、值班長、爐長、補爐工等點檢小組成員根據爐底、爐身、爐口、爐帽及上班生產實際情況,確定合理的補護爐措施。

4.2 規范輕燒白云石的加入工藝:

輕燒白云石于開吹點燃火后隨第一批渣料全部加入,補爐第一爐按要求加入量減半加入,總量根據爐況實行動態控制,爐型偏大時按11Kg/T偏上線控制,爐型偏小時按8Kg/T控制。

4.3 執行前大面翻廢鋼的操作

加完廢鋼后爐體往前大面搖,使廢鋼均勻鋪在前大面,以減輕兌鐵水時鐵水對前大面的沖刷作用。通過往前大面翻廢鋼的操作,前大面倒補次數明顯減少,從以前的三個大面一個月要倒補50次以上,減少到目前3個大面一個月倒補10次—15次,效果非常明顯。

4.4 抓好終點控制,提升終點水平。

濺渣層的侵蝕主要發生在轉爐吹煉后期,轉爐終點渣對濺渣層的侵蝕機理主要表現為高溫熔化與高FeOX爐渣化學侵蝕。所以必須提高溫度控制和終渣氧性控制。

提升爐長冶煉操作水平和適用外界條件變化的能力,過程強化信息反饋機制,加強爐長對終渣及終點的控制水平,進一步提升終點水平。

4.5 規范濺渣護爐操作,提升濺渣護爐效果。

濺渣效果標準:爐渣能均勻覆蓋在爐襯四周、濺渣覆著層無垮塌現象,終渣濺干,無液態渣。

4.5.1 根據爐型的實際情況確定合適的留渣量。倒渣時,由爐長指揮,保證合適渣量濺渣。

4.5.2 如表2所示,補爐工根據爐型點檢小組安排,結合接班爐況或班中爐型變化情況明確濺渣護爐方案。

表2 不同爐型濺渣護爐方案工藝參數

爐 型 | 留渣量 | 爐渣堿度 | 渣中 MgO的質量分數 /% | 濺渣頻次 /% | 濺渣槍位 /mm | 濺渣時間 | 濺渣壓力 | 改質劑 |

較大爐型 | 70—100 | 2.8—3.2 | ≥8.0 | 100 | 500 -1400 -1200 | 2′30″ | 1.0— 1.2 | 60 |

正常爐型 | 50—70 | 2.4—2.6 | 6.0—8.0 | 100 | 1400-1200 | 2′ | 1. 0 | —— |

較小爐型 | 0—50 | 2.0—2.4 | ≤6.0 | 30—100 | 1400-1200 | 1′30″ | 0.9—1.0 | —— |

4.6 堅持低過熱度穩態澆注工藝。

降低倒爐和出鋼溫度,減輕耐材和爐襯侵蝕。

3.6.1降低系統溫降,實施低過熱度穩態澆注,合理加入降溫劑,確保爐內小熱平衡,保證倒爐溫度控制在1630℃-1655℃之間。

3.6.2規范拖合金時間,保證合金烘烤溫度≥400℃,減少外部因素對溫度的影響。

3.6.3采用出鋼后鋼包內加覆蓋劑,鋼包加蓋,大包、中包保護澆注,減少系統溫降。

3.6.4采用鋼包在線烘烤技術,減少出鋼溫降。

4.7 采用生鐵護爐技術,保護前大面。

根據終渣流動性的情況,濺渣前采取加入 800Kg生鐵塊,將生鐵塊均勻鋪在前大面,然后冷卻凝固再進行濺渣的辦法保護前大面。采用該工藝前,湘東煉鋼廠每月倒補前大面10--15次,在采用該工藝后,基本杜絕了倒補前大面,在降低了補爐成本。

5 效果

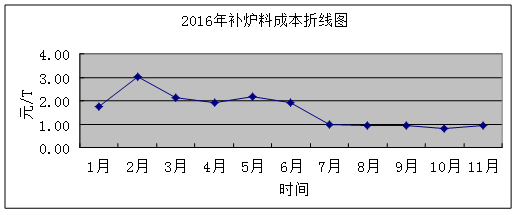

由于措施有力,今年以來,在各項技術指標改善的同時,補護爐成本下降明顯并呈逐月下降的趨勢。2016年補爐料成本折線圖1:

圖1 2016年補爐料成本折線圖

從表5可以看出,2016年第一季度補爐料消耗居高不下,平均2.3元/t,最高達3.02元/t,隨工藝的推進,制度的落實,補爐料成本逐步降低,10月達到最低的0.82元/t,后三個月平均0.89元/t,補爐料噸鋼成本降低了1.41元/t。

表5:2016年補爐料成本表

時間 | 1月 | 2月 | 3月 | 4月 | 5月 | 6月 | 7月 | 8月 | 9月 | 10月 | 11月 |

補爐料(元/T) | 1.75 | 3.02 | 2.14 | 1.95 | 2.19 | 1.93 | 0.97 | 0.96 | 0.93 | 0.82 | 0.94 |

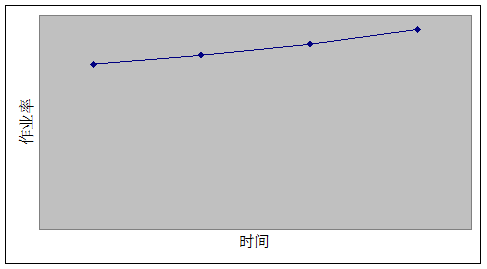

由圖2可見,在優化工藝后,補爐停工時間得以減少,轉爐的作業率由第一季度的77.1%,提高到10月份的93.3%,作業率提高了16.2%。有力的支撐了產量的提高。

圖2 轉爐作業率折線圖

6 結論

湘東煉鋼廠通過優化護爐措施,在耐材成本噸鋼下降1.41元/t的同時,爐型得以穩定,作業率提高16.2%,有力的支撐了鋼鐵料消耗和鐵耗的降低,實現了降低鋼鐵料消耗6.7Kg/t,促進噸鋼降本增效30.79元/t。

參考文獻

[1] 李自權,李 宏,郭洛方,等.石灰石加入轉爐造渣的行為初探[J].煉鋼,2011

[2] 張紅旭.轉爐濺渣護爐技術的改進與實踐[J].煉鋼,2012

[3] 鄭金星,王振光,王慶春,等.煉鋼工藝及設備[M].北京:冶金工業出版社,2011.1

- 上一篇:寶鋼新一代高速鋼工作輥試用成功 下一篇:多頻電渦流法測量連鑄坯殼厚度的方法

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁