提高鋼水潔凈度的工藝技術研究

來源:2017高效、低成本、智能化煉鋼共性技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

提高鋼水潔凈度的工藝技術研究常 亮(本鋼集團北營煉鋼廠,遼寧本溪 117000)摘 要:本文介紹了潔凈鋼工藝控制技術,以管線鋼生產的工藝為研究基礎,設定…

提高鋼水潔凈度的工藝技術研究

常 亮

(本鋼集團北營煉鋼廠,遼寧本溪 117000)

摘 要:本文介紹了潔凈鋼工藝控制技術,以管線鋼生產的工藝為研究基礎,設定了二套生產工藝,試驗結果分析,RH→LF爐精煉工藝,夾雜物含量較理想。1~5μm夾雜含量占夾雜總量的70%、球化效果98%以上。試驗結果對高潔凈度鋼種的生產,有一定的指導性。

關鍵詞:轉爐;管線鋼;夾雜物;潔凈度

The study of the purity of the molten steel process

Chang Liang

(Beiying Steel-making plant of BX Steel,Benxi,Liaoning,117000)

Abstract:The article introduces the clean steel process control technology which is based on the research of pipeline steel production process.Two sets of production technology are set in the actual production. The test result of analysis is the Inclusion controlled is ideal which is by the process from the RH to LF. Accounted for 70% of total mixed inclusion content ,the inclusion is 1~5μm. Balling effect more than 98% . The process of high cleanliness steel production, have certain guidance.

Key words:converter; pipeline steel; Inclusion;cleanliness

隨著冶金技術的發展和進步,各大鋼廠的裝備水平和工藝技術有了很大的提高,成分控制目標率可達95%以上,對于煉鋼來說,主要技術問題是鋼的內在質量控制[1]。尤其是鋼中夾雜物含量的控制。由于高附加值產品的需求,各大鋼廠在控制夾雜物方面做了大量的研究工作,取得了一定效果。本鋼在研究夾雜控制技術上做了大量的工作,為高附加值產品的生產提供了技術保障。本文以管線鋼實際生產為例題,研究了夾雜物的控制工藝和技術,研究夾雜物尺寸的大小、形態和分布等。

1 管線鋼生產的工藝路經選擇

試驗鋼種選用了潔凈度要求較高的X70管線鋼,冶煉分別采用了兩種不同的試驗方案:

(1)方案1的工藝路徑:鐵水預處理→轉爐冶煉→LF→RH爐精煉→連鑄(全程保護澆鑄)

(2)方案2的工藝路徑:鐵水預處理→轉爐冶煉→RH→LF爐精煉→連鑄(全程保護澆鑄)

二種方案均應用了Ca質處理技術。其它均按正常工藝進行。

2 試驗鋼的潔凈度檢驗

按照兩個方案的工藝路徑進行試驗,在相同工藝點取樣分析,進行了內在質量的全面檢驗。

2.1 過程分析結果按兩個方案的工藝路徑進行試驗,過程取樣為:出鋼后鋼包取樣;LF爐處理后取包樣; RH處理后取包樣;分別對過程樣進行夾雜形態分析,結果如表1、2所示。

表1 方案1 Ca處理前和處理后夾雜物形態的變化

Table 1 Plan 1 the change in the form of inclusions before the treatment of calcium and after

處理前夾雜 | 處理后夾雜 |

處理前夾雜物的形態是:其一,是聚集Al2O3夾雜物,分布387μm×226μm; 其二,是球形夾雜物,其中有MnFe硅酸鹽與Al2O3復合夾雜物。 | 處理后的夾雜物形態是球形,最大的夾雜物直徑36μm。夾雜物成分主要有兩種:含鎂的鋁酸鈣和硫化鈣的復合夾雜物,另一種是成分復雜的鋁酸鹽和硅酸鹽的復合夾雜。 |

表2 方案2Ca處理前和處理后夾雜物形態的變化

Table 2 Plan2 the change in the form of inclusions before the treatment of calcium and after

處理前夾雜 | 處理后夾雜 |

試樣中的夾雜物有氧化鋁類和氧硫化物夾雜物兩種,夾雜物的數量少,彌散分布,尺寸大多在5μm以下。最大夾雜物尺寸為12.2μm,10μm以下的夾雜物均為球形的氧硫化物或氧化鋁類夾雜物。 | 試樣中的夾雜物有簇群壯的氧硫化物 夾雜物、塊狀夾雜物兩種。數量少,最大塊狀夾雜物尺寸在60~70μm之間, |

從表中過程樣的分析結果看,Ca處理后,均出現了大形夾雜物,但在成品樣的分析中,未發現有大形夾雜物。這說明夾雜物經處理和吹氬攪拌,積聚長大,隨著鋼水的靜吹氬處理,大形夾雜物浮出。

2.2 成品鋼的潔凈度檢驗

2.2.1 夾雜物大小、形態、數量及分布

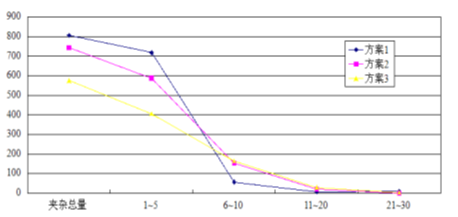

在400mm2被檢試樣面上,不同尺寸夾雜的個數及占總夾雜物個數的百分數,如表3所示,二種不同工藝路徑的試驗方案的檢驗對比結果如圖1所示。

表3 夾雜尺寸和數量

Table3 Inclusions size and quantity

試樣編號 | 夾雜物總個數(個) | 1-5/um | 5-10/um | 10-20/um | 20-30/um | ||||

個 | % | 個 | % | 個 | % | 個 | % | ||

1# 2# 3# | 806 743 574 | 717 587 404 | 89 79 70.4 | 56 153 164 | 7.0 20.6 28.6 | 23 3 3 | 2.8 0.4 0.5 | 10 0 3 | 1.2 0 0.5 |

注:1#為方案一處理結束后取樣;2#、3#為方案二處理結束后取樣。 | |||||||||

圖1 二種不同工藝路徑的試驗方案的檢驗結果對比

Fig.1 The test result of the two kinds of different process path experiment scheme comparison

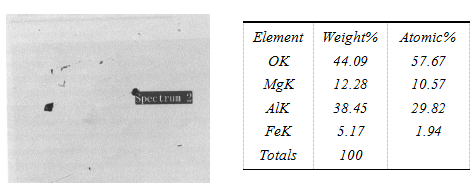

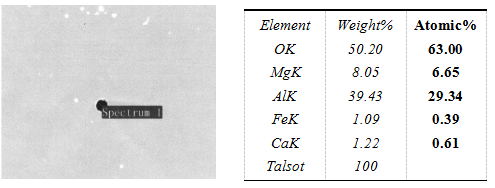

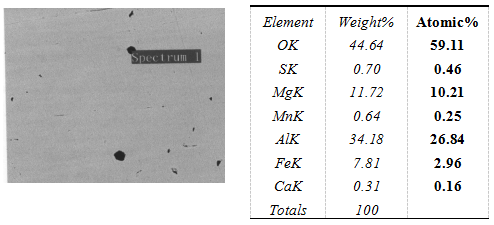

通過掃描電鏡觀察,試樣中的夾雜物有塊壯和簇群狀兩種,且分散分布,這些夾雜物是以Al2O3為主的復合夾雜物,1#試樣絕大多數夾雜物尺寸在5μm以下,最大夾雜物28.8μm,,具體形貌如圖2所示;2#試樣的夾雜物都是球型的,絕大多數夾雜物尺寸在5μm以下,最大夾雜物尺寸為14.4μm,具體形貌如圖3所示;3#試樣最大夾雜物尺寸為24.6μm(塊狀),球形夾雜物的尺寸大都在5μm左右,具體形貌如圖4所示。通過對上述兩方案取樣分析的結果進行對比,結果差別不是十分明顯。兩方案都發現了尺寸為20μm的大形夾雜物。

圖2 1#試樣的能譜檢驗結果

Fig.2 The energy spectrum of the 1# sample inspection results

圖3.2#試樣的能譜檢驗結果

Fig.3 The energy spectrum of the 2# sample inspection results

圖4 3#試樣的能譜檢驗結果

Fig.4 The energy spectrum of the 3# sample inspection results

2.2.2鈣質處理的效果

轉爐冶煉、LF爐精煉工藝優化,鋼水經LF爐處理后,喂硅鈣絲進行鈣質處理,硅鈣絲喂入量按Ca/S=1.5~2.0控制。按成品硫含量不同抽樣分析實際Ca/S比的結果及球化情況如表4所示。從檢驗分析的球化結果看,Ca/S比大于2.0的球化效果略高于Ca/S比小于2.0的效果,差別不明顯。為此,用鈣質劑對硫化物進行變性處理時,可參考如上分析結果,加入鈣劑量。

表4 鈣處理效果

Table 4 Calcium treatment effect

爐號 | 鈣含量/% | 硫含量/% | Ca/S | 球化率/% |

35206 35205 16453 16454 16455 平均 | 0.0041 0.0047 0.0023 0.0024 0.0049 0.0036 | 0.0019 0.0044 0.00063 0.00096 0.0034 0.0022 | 2.15 1.02 3.65 2.15 1.44 2.08 | 99.87 98.57 99.86 100.00 98.61 99.38 |

2.2.3夾雜總量

鑄坯小樣電解夾雜分析結果如表5所示。從掃描電鏡分析及上表中電解夾雜實際檢驗結果看,鋼的潔凈度較好,鈣處理效果理想。夾雜含量最高0.0062%,最低0.0029%。夾雜物的球化率在98%以上。其夾雜物的尺寸1~5μm的占90%以上。

表5 鑄坯小樣電解夾雜分析結果/%

Table 5 Slab analysis results of small sample electrolysis inclusion

爐號 | 總量 | CaO | SiO2 | MgO | FeO | MnO | TiO2 | Al2O3 |

35206 35205 16453 16454 16455 | 0.0062 0.0054 0.0056 0.0029 0.0031 | 未測出 0.00016 0.00015 0.00028 未測出 | 0.0025 0.0018 0.0016 0.0021 0.0014 | 0.0019 0.0016 0.0009 0.00008 0.00042 | 0.00021 0.00015 0.00025 0.00012 0.00068 | 0.00001 0.00003 0.00001 0.00001 0.00002 | 0.00043 0.00005 0.0006 0.00024 0.00016 | 0.0012 0.0016 0.0021 0.00013 0.00029 |

3 結論

(1)檢驗夾雜物總量,方案2夾雜總量比方案1低,不同夾雜物尺寸的夾雜數量:1~5μm夾雜物、11~30μm夾雜物總量對比,方案2比方案1的低;6~10μm夾雜數量,方案2比方案1高。絕大多數夾雜物都是球形的以Al2O3為主的復合夾雜物。Ca 質處理效果,Ca/S比大于2.0的球化率均大于98%。1~5μm夾雜含量占夾雜總量的70%以上。

(2)通過鐵水預處理→轉爐冶煉→LF→RH爐精煉→連鑄(全程保護澆鑄)和鐵水預處理→轉爐冶煉→RH→LF爐精煉→連鑄(全程保護澆鑄)二試驗方案結果對比,RH→LF爐精煉工藝夾雜物含量較理想。1~5μm夾雜含量占夾雜總量的90%以上。球化效果達98%以上。

參考文獻

[1] 蔡廷書.控制連鑄坯夾雜技術.四川冶金,1998,01:1-2.

- 上一篇:架空導線用芯線材料 下一篇:馬鋼開發出新能源汽車用電池殼鋼

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁