馬鋼轉爐冶煉深脫硫鐵水的冶金效果分析

來源:2017高效、低成本、智能化煉鋼共性技術研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

馬鋼轉爐冶煉深脫硫鐵水的冶金效果分析楊 芳 吳 明(馬鋼股份有限公司第一鋼軋總廠,中國馬鞍山 243000) 摘 要:對馬鋼轉爐冶煉深脫硫鐵水的工藝效果進行了闡述;采用深脫硫鐵水冶煉,…

馬鋼轉爐冶煉深脫硫鐵水的冶金效果分析

楊 芳 吳 明

(馬鋼股份有限公司第一鋼軋總廠,中國馬鞍山 243000)

摘 要:對馬鋼轉爐冶煉深脫硫鐵水的工藝效果進行了闡述;采用深脫硫鐵水冶煉,雖冷料比下降,但轉爐可少渣冶煉、實現終點w(s)≤0.008%,C-T命中率提高, 終點鋼水活度氧含量穩定在556×10-6左右,吹損噴濺下降,石灰等散狀料和鋼鐵料消耗控制在90kg/t鋼及1104kg/t鋼以下,解決了轉爐脫硫需采用的高溫、高堿度、大渣量、多次倒爐操作。

關健詞:鐵水深脫硫,轉爐冶煉,冶金效果分析

Analysis on metrallurgical effect of refine deep desulphurization hot metal at converter in Masteel

WU Ming

(NO.1 Steel making&Rolling Plant of Maanshan Iron&Steel Co.,Ltd, Maanshan 243000, China)

Abstract: The present paper analyzes the process effect of refine deep desulphurization hot metal at converter in Masteel.Although the rate of cold material reduced,use this process can reduce converter slag amount、achieve end point w(s)≤0.008%、double hit rate for C-T is heightened、end point oxygen content level off about 556×10-6、blowing and splash are reduced、slag-making matieials such as lime and matallic material consumption are controlled below 90kg/t and 1104kg/t, the problem of converter desulphurization required high temperature 、 high basicity 、great quantities of slag and muti tapping operation is solved.

Keywords: hot metal deep desulphurization, converter refine,analysis on metrallurgical effect

馬鋼第一鋼軋總廠在開發汽車板、家電板、硅鋼、管線鋼等潔凈鋼種時, 要求轉爐出鋼硫含量必須小于0.008%以下,試驗初期為實現此目標,主要依賴轉爐脫硫而被迫采用多加石灰大渣量高溫操作法,反復倒爐來倒渣測溫取樣,導致消耗增加,爐襯侵蝕嚴重, 吹損加大,鋼水過氧化嚴重,質量難以保證及命中率低等一系列問題;為解決轉爐脫硫率不高而產生上述問題,首先采取鐵水深脫硫工藝,既利用鎂粉將鐵水中硫脫至0.002%以下,關鍵操作是將脫硫渣徹底扒除干凈,要求鐵水亮面大于95%;其次提高散狀料質量,使用低硫活性石灰,冷料選用內部自循環低硫優質廢鋼,不加生鐵;第三,通過靜態模型計算最佳原料配比,確定適合的深脫硫鐵水加全廢鋼的裝入制度,轉爐應用煙氣分析動態控制,采用少渣冶煉,提高終點碳溫命中率,實現不倒爐直接出鋼摸式,以此達到轉爐出鋼終點w(s)≤0.008%,終點鋼水氧含量低而穩定,吹損噴濺減少,石灰等散狀料和鋼鐵料消耗降低,鋼水潔凈度高等冶金效果。

1 鐵水深脫硫工藝效果

根據冶煉潔凈鋼要求轉爐出鋼終點w(s)≤0.008%,馬鋼采用鐵水“深脫”工藝,即深脫后鐵水終點w(s)≤0.002% ,(“淺脫”后鐵水終點w(s)≤0.008% ),使用單噴顆粒鎂和復合噴吹二種鐵水脫硫方式,處理工藝為高爐出鐵→高爐魚雷罐→轉爐鐵水罐→扒渣→噴吹脫硫→扒渣→轉爐 。

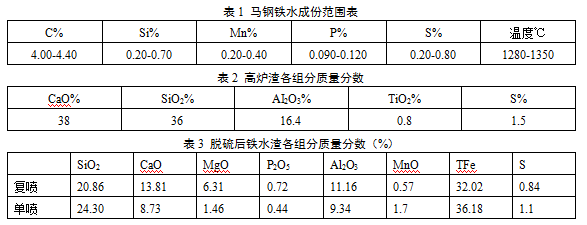

不論單噴、復噴,都是主要利用Mg脫硫:Mg(s)→Mg(l)→Mg(g)→[Mg] [Mg]+[S]→MgS(s) Mg(g)+[S]→MgS(s)。實踐中,不論鐵水中原始硫含量多少,只要噴入足夠量鎂粉,均可將鐵水中硫脫至0.002%以下,馬鋼鐵水成分和溫度范圍見表1,關鍵操作一是噴吹前盡量將高爐渣扒除,高爐渣中含硫量很高,同時還含有SiO2、AI2O3、TiO2等不利于脫硫的組分,特別是鈦的氧化物降低爐渣堿度,從而減少爐渣硫容量使脫硫效率降低,脫硫時,鈦還會與氮氣反應生成鈦的碳氮化物,其熔點很高,渣子變稠,使渣鐵不易分離;二是噴吹脫硫后一定要將脫硫渣要徹底扒除干凈并要求鐵水亮面大于95%以上,脫硫渣扒除干凈是穩定脫硫最終效果的關鍵,直接影響到轉爐終點出鋼硫,因為高硫渣兌入轉爐必將產生回硫效應,在吹氧冶煉時,發生如下反應:(MgS)+[O]=(MgO)+[S],硫又重新回到鋼中,即使少量未扒除的脫硫渣進入轉爐都會造成轉爐“ 回硫”, 特別是在轉爐冶煉潔凈鋼時這種“回硫”更為明顯。[文獻1] 馬鋼高爐渣和脫硫渣主要成分見表2、表3。深脫硫和扒渣徹底干凈必將導致鐵水溫降大于35℃以上,這些對轉爐冶煉帶來一系列影響。

2 轉爐冶金效果分析

馬鋼冶煉潔凈鋼工藝為鐵水深脫硫→轉爐→RH+LF→薄板連鑄,經過深脫硫鐵水兌入轉爐冶煉,具有三個最顯著特點,一是鐵水含硫量小于0.002%;二是鐵水溫度較低在1260℃~1310℃;三是幾乎不含任何高爐渣和脫硫渣。由此對轉爐冶煉產生如下控制效果:

2.1對冷料比的控制

馬鋼120t轉爐自2004年就采用了煙氣分析動態控制煉鋼技術,該系統主要由靜態模型和動態模型兩部分組成:靜態控制模型(一次、二次加料計算)的主要任務是依據原料條件,利用模型熱平衡計算,尋找最佳原料配比,既確定合適的裝入制度,并根據鐵水、廢鋼以及加入爐內造渣料的信息計算終點鋼水溫度。根據所煉潔凈鋼的終點要求,確定終渣堿度為3.2~3.5,FeO為 17%~28%, 終點溫度1660~1680℃ ,終點碳0.02%~0.05%,磷≤0.012%,將鐵水成份和溫度、廢鋼、生鐵、以及所用造渣料石灰、輕燒白云石、鎂球、礦石等成份輸入靜態控制模型,計算出確保達到終點要求所需要鐵水、廢鋼配比及散狀料加入量,經過一定爐數實踐,確定正常情況下潔凈鋼的裝入制度,鐵水:115t,廢鋼:20t,總裝入量135t,冷料比為17 %,比未深脫硫鐵水平均下降11%。

2.2對終點硫的控制

脫硫的原理:[FeS]+(CaO)= (CaS)+(FeO),可見渣中氧化鈣高、氧化鐵低和較高熔池溫度有利于脫硫。但在氧氣轉爐煉鋼時,因熔池供氧則爐內呈氧化氣氛,渣中氧化鐵較高,使轉爐脫硫能力受到限制,實踐也證明轉爐脫硫能力在30%左右。[文獻2]

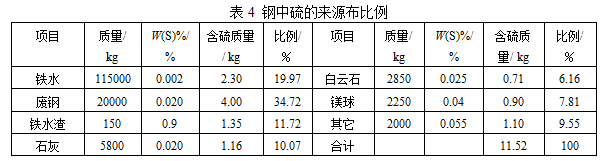

分析鐵水深脫硫后,鋼中硫的來源分布比例,鐵水深脫硫后w(s)≤0.002%,扒渣后殘余渣量150kg,含硫為0.9%,鐵水、廢鋼、及加入轉爐造渣料各自含硫量如表4。

由表4,鋼中硫主要來源:廢鋼、鐵水、鐵水渣及石灰,占總硫量76.48%。

為此,應采取如下脫硫措施:

⑴ 充分發揮鐵水脫硫功能,優化噴吹參數,減少噴濺,鎂粉速率控制在6-8kg/min,終點硫目標設定在w(s)≤0.002%。

⑵ 強調扒渣重要性,要求扒渣→噴吹脫硫→再扒渣,并使用凝渣劑提高扒渣效果,要求扒渣干凈鐵水亮面大于95%,控制扒損小于28kg/t鐵,溫降小于35℃,時間小于28min。

⑶ 選用內部自循環低硫優質廢鋼(w(s)≤0.020%),不加生鐵, 提高造渣料質量標準,為確保脫硫磷效果,石灰質量要達到二級以上,CaO≥90%, MgO≤2% ,SiO2≤2% ,S≤0.020% ,IL≤5% ,活性度達到360ml ,粒度40-80mm大于85%,粒度≤40mm不超過15%,粒度≤10mm不超過10%,造渣料符合標準且穩定,減少造渣料帶入硫含量。

(4) 應用煙氣分析,利用脫硫的熱力學條件,實現高溫狀況下化好渣,利用吹煉過程中后期高溫、高堿度、低氧化性的有利條件脫硫。

(5) 轉爐終渣要求R為3.2~3.5,出鋼溫度1660~1680℃,出鋼過程加入活性石灰600kg,起到部分渣洗脫硫作用。

按裝入量135t,出鋼量在125t,就算總硫量11.52 kg全部進入鋼中,鋼中硫含量為0.0092%,經過轉爐正常脫硫30%,終點出鋼硫為0.0065%,按此控制標準組織生產,3876爐終點出鋼硫全部達到小于0.008%要求,其中小于0.006%占87%。

2.3對終點磷和碳溫命中率的控制

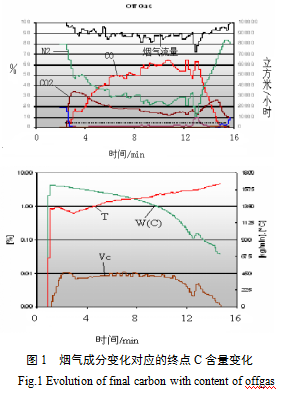

轉爐動態控制模型(DYNACON)是煙氣分析整個系統的核心部分,動態控制模型主要在吹煉末期2分鐘,爐內[C]、[O]反應趨于平衡后,通過取樣系統和質譜儀連續采集、分析(1.5秒周期)轉爐爐口逸出的爐氣成分,根據爐氣成分的變化,動態控制模型計算脫碳速率,為操作人員提供吹煉結束前2分鐘鋼中碳含量的變化情況,根據動態模型計算的終點[C]、T并結合轉爐煙氣變化曲線由模型自行確定吹煉終點。圖1[文獻3]

由于經過深脫硫后鐵水成分、溫度相對穩定,同時在脫硫站測溫、取樣后直接兌入轉爐,

數據傳遞及時準確,特別是將含SiO2、Al2O3高爐渣扒除干凈,轉爐使用低硫高氧化鈣活性石灰,為終點碳溫命中和終點磷要≤0.012%創造了條件,根據轉爐脫磷原理:2[P]+5(FeO)+4(CaO)=(Ca4P2O9)+5[Fe],需爐渣有較高的氧化鐵、堿度及較低熔池溫度,轉爐具有很好地脫磷熱力學和動力學條件。冶煉潔凈鋼時造渣制度實行鐵質成渣路線,即保證吹煉過程和吹煉終點渣中有較高的氧化鐵,為此,要求一是根據熱平衡計算冶煉前期配加礦石0.8~1.5t幫助化渣;二是留渣操作, 根據上一爐濺渣后的渣量多少,實行全部或部分留渣操作,起到早化渣、化好渣的效果;三是根據碳-氧反應特點,吹煉前期為了加速化渣和脫磷,渣中保持較高氧化鐵含量,采用高槍位1.8±0.1米,中等供氧強度22000~23000m3/h,底吹強度采用大氣量0.06Nm3/t.min,;吹煉中期脫碳反應激烈, 采用低槍位1.5±0.1米,大供氧強度24000-25000m3/h,底吹強度采用中供氣量0.04Nm3/t.min; 吹煉后期,碳氧反應減弱,為保證渣中有一定氧化鐵,進一步均勻熔池成份和溫度,采用中槍位1.7±0.1米,低供氧強度21000-22000m3/h,底吹強度采用大供氣量0.06Nm3/t.min;吹煉終點前一分鐘,采用壓槍操作槍位1.3米。經過實踐,轉爐脫磷率達到90%以上。經638爐實驗,98%達到終點w(P)≤0.012%,86%爐次達到終點w(P)≤0.010%,48%爐次達到終點w(P)≤0.006%,12爐次終點w(P)=0.012%~0.015%。另外,采用出鋼雙擋渣,吹煉前用擋渣帽堵出鋼口,防止搖爐出鋼時下渣,出鋼快結束時用擋渣塞擋渣,控制每噸鋼下渣量小于3 kg,滿足不倒爐直接出鋼對磷的要求。

對潔凈鋼冶煉過程和終點采用煙氣分析動態控制,終點w(C)均設定在0.02%~0.05%,進行了3876爐終點碳和溫度預報準確性的統計分析,其中終點碳預報值命中(±0.01%偏差)3722爐,終點溫度預報值(±16 ℃偏差)命中3618爐,碳(±0.01%)合格率為96.02%,溫度(±16 ℃)合格率為93.34%,碳和溫度同時命中合格率為91.86%。比未深脫硫碳溫同時命中合格率提高5.36%

2.4 對散狀料消耗的控制

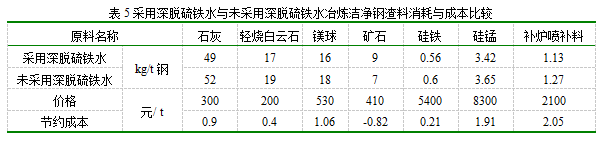

首先,經過深脫硫后鐵水扒渣干凈,避免了脫硫后高爐渣中SiO2、AI2O3、TiO2等酸性物質需要增加石灰用量來保證堿度,為降低散狀料消耗提供了條件;其次,采用深脫硫鐵水冶煉潔凈鋼,終渣堿度只需要達到3.2~3.5,終點溫度1660~1680℃,而不需要象冶煉未深脫硫的鐵水,迫使轉爐脫硫采用多加石灰大渣量高溫操作法,要求終渣堿度和出鋼溫度達到3.6和1690℃以上,為降低散狀料消耗創造了前提;第三,對深脫硫后鐵水溫度偏低,煙氣分析靜態模型可根據潔凈鋼終點溫度和碳磷要求確定合理裝入制度和吹煉制度;最后,煙氣分析動態控制模型可根據爐氣成分的變化,計算的終點[C]、T并結合轉爐煙氣變化曲線由模型準確預報鋼水終點碳和溫度自行確定吹煉終點,確保轉爐終點命中率, 實現不倒爐直接出鋼模式,使散狀料和合金消耗明顯下降,實現最佳冶煉效果。見表5,采用深脫硫鐵水與未采用深脫硫鐵水冶煉潔凈鋼相比,終點鋼水氧含量平均為556×10-6,降低316×10-6,渣中w(FeO)=19%,降低8%,通過統計采用深脫硫鐵水比未采用深脫硫鐵水冶煉潔凈鋼渣料和合金消耗要降低5.71元/ t鋼。

2.5對吹損噴濺的控制

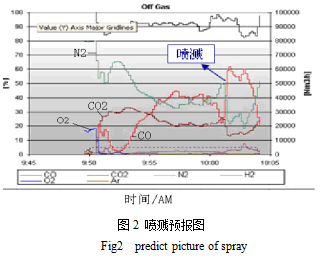

轉爐噴濺主要發生在碳氧激列反應期,短時間生成大量的一氧化碳急劇排出,加之爐渣泡沫化嚴重,隨氣流帶動鋼渣噴出爐口,[文獻4],從上述分析和表5可得出,轉爐采用深脫硫鐵水與未采用深脫硫鐵水冶煉潔凈鋼相比,首先總渣量從96 kg/t鋼下降到91 kg/t鋼,出鋼溫度從1692℃下降到1666℃,渣中w(FeO)從27%下降到19%,由于溶池內總渣量降低,渣子氧化性減弱,導致爐渣泡沫性減弱, 轉爐鋼液面之上自由空間增加,大大減少噴濺發生幾率;其次,煙氣分析動態控制模型提高轉爐終點命中率, 實現不倒爐直接出鋼模式,鋼水氧化性降低,終點鋼水氧含量由872×10-6降低到556×10-6 ,也減少了吹損;第三,通過對煙氣分析曲線變化趨勢的研究, 掌握了噴濺發生與曲線變化的對應關系,開發了對可能出現噴濺的預報模式,煉鋼工可以直觀地了解到爐內的冶金反應情況,見圖2,提醒操作者及時采取措施制止噴濺發生,由此轉爐噴濺發生率明顯下降,由原來的18%降低到現在的5.9%。吹損下降由此使吹煉的金屬料消耗由原來的9.1%降低到8.6%, 提高鋼水收得率。鋼鐵料消耗由1113kg/t鋼降為1104kg/t鋼以下。

2.6對爐況的控制

正如上述,轉爐采用深脫硫鐵水冶煉,使用煙氣分析動態控制,終點碳溫命中率提高4.36%,實現了不倒爐直接出鋼模式,冶煉時間40min由縮短32min,總渣量從96 kg/t鋼下降91 kg/t鋼,出鋼溫度從1692℃下降1666℃,渣中w(FeO)從27%下降到19%,鋼水溫度和爐渣氧化性降低及渣量減少,有利于減輕對爐襯侵蝕, 特別是深脫硫后鐵水扒渣干凈,基本消除了轉爐冶煉前期脫硫后鐵水中高爐渣SiO2、AI2O3、TiO2等酸性物質對爐襯侵蝕,值得注意的是,深脫硫鐵水中含有一定量溶解Mg和未完全上浮鎂離子,在轉爐開吹初期迅速與氧反應生成氧化鎂進入渣中即起到化渣效果,也起到保護爐襯作用. 避免了冶煉未深脫硫鐵水需轉爐脫硫被迫采用的高溫(≥1690℃)、高堿度(≥3.6)、大渣量、多次倒爐操作,對爐體維護極為有利,現每月潔凈鋼產量達10萬噸左右,轉爐爐齡超過2萬爐,爐況良好。

3 結論

馬鋼120t轉爐通過采用深脫硫鐵水冶煉潔凈鋼,要求扒渣干凈、使用低硫原材料、應用煙氣分析動態控制等技術,不僅確保了終點出鋼w(s)≤0.008%,提高了碳-溫命中率,實現不倒直接出鋼摸式,而且經濟合理效果好,鋼水質量優良,鋼水中活度氧為556×10-6、散狀料90 kg/t鋼,鋼鐵料消耗1104kg/t鋼,冶煉時間短,每月潔凈鋼產量達10.8萬噸,達到大批量生產潔凈鋼的目標。

參考文獻

[1] 吳 明 ,SiO2-Al2O3-Fe2O3渣系在鐵水預處理生產中的應用[J]. 煉鋼, 2007,(3): 18~19 (wu ming,Application of the Slag of SiO2-Al2O3-Fe2O3 in the Process of Hot Metal Pretreatment) [J] 2007,(3): 18~19.

[2] 曲 英.煉鋼學原理[M].北京:冶金工業出版社,1987.

[3] 吳 明,梅 忠, 轉爐煙氣分析動態控制煉鋼技術[J],冶金設備.2006(4):71~72.(WU Ming, MEI Zhong,Applacation Effect of the Offgas Analysis Dynamic Control Steelmaking Technology on MAANSHAN 120T BOF,Metallurgical Equipment[J], 2006(4):71~72.)

[4] 鄭沛然.煉鋼學[M].北京:冶金工業出版社,1994.

- 上一篇:半焦煤氣的脫氮提質與綜合利用 下一篇:日本研發木質汽車零部件

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁