大高爐如何降低燃料比

瀏覽:次|評論:0條 [收藏] [評論]

陳軍曹鋒郭艷永陳輝 降低高爐燃料比是節能減排、低成本生產,實現傳統鋼鐵企業可持續發展的客觀要求。特別是在原燃料價格高位運行、鋼材價格低迷、減排壓力巨大的今天,降低高爐燃料比對提…

陳軍 曹鋒 郭艷永 陳輝

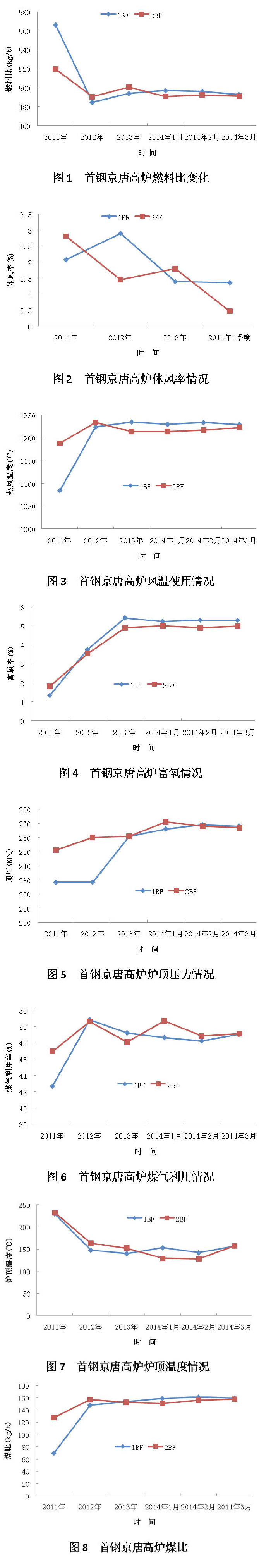

降低高爐燃料比是節能減排、低成本生產,實現傳統鋼鐵企業可持續發展的客觀要求。特別是在原燃料價格高位運行、鋼材價格低迷、減排壓力巨大的今天,降低高爐燃料比對提升鋼鐵企業競爭力具有重要的現實意義。大型高爐具有熱交換充分、煤氣利用率高、熱量損失少、系統能效高的特點,裝備上具備實現高富氧、高風溫、大噴煤的能力,因此只要采取適當的措施,發揮好其優勢,就可實現低燃料消耗生產。首鋼京唐鋼鐵聯合有限責任公司高爐在穩定順行的基礎上,通過采取多種措施,實現了低燃料比生產。兩年多來,高爐的燃料比保持在490kg/t左右,達到了國內先進水平。

首鋼京唐公司現有2座有效容積為5500m3的高爐,年產生鐵近900萬噸。1號高爐于2009年5月21日投產,2號高爐于2010年6月26日投產。單座高爐設42個風口、4個鐵口,采用炭磚—陶瓷墊綜合爐底、爐缸結構,配有4座BSK頂燃式熱風爐、2座BSK頂燃式預熱爐、皮帶上料、無料鐘并罐爐頂,全軟水密閉循環冷卻。煤氣系統為旋風除塵器加干法布袋煤氣除塵,明特法渣處理。近年來,在原燃料質量不斷惡化和加鈦護爐的情況下,首鋼京唐通過充分發揮設備和技術優勢,強化原燃料管理,不斷優化高爐操作,實現了高爐長期穩定順行,并配合采取高風溫、高富氧、高頂壓,充分利用煤氣的化學能和物理熱,最大限度提高煤粉置換比,選擇適宜冶煉強度和利用系數等措施,高爐實現了低燃料比生產。圖l為首鋼京唐高爐燃料比變化情況。

高爐穩定和原燃料管控是前提

確保高爐穩定順行。高爐高產、穩定、順行,是降低燃料比的前提保證。首鋼京唐高爐通過推行全員設備管理和點檢定修制,強化高爐設備管理,提高了設備運行質量和效率,因設備問題引起的非計劃休、慢風率顯著降低;優化高爐冶煉操作,加強對高爐爐況的動態管理,嚴格執行“攻守退”措施,如焦化檢修期間焦炭質量波動較大,及時縮礦批退負荷,疏導煤氣流,以改善料柱透氣、透液性,保證了爐缸活躍,爐況順穩;依靠技術進步,助推爐況順穩。1號高爐通過擴容料罐,2號高爐通過礦礦焦操作法,分別實現了大礦批操作,高爐礦批由最大140t提高到了180t左右。采用大礦批后,礦層厚度增加,偏析減少,整個料柱層數減少,礦與焦界面效應減小,“焦窗”的厚度增加,有利于料柱透氣性改善,煤氣流均勻分布,爐況的穩定性增強。爐況穩定順行,休風率降低(見圖2),產量增加,強有力地促進了高爐燃料比降低。

強化原燃料管理。首鋼京唐加強對原燃料質量變化的監控,實行原燃料質量正常檢測與不定時抽檢制度,動態把握原燃料質量狀況,超前調劑,減少原燃料質量波動對高爐爐況的影響。入爐原燃料含粉多,不僅會影響爐況穩定順行,而且焦粉會隨煤氣被吹出,直接造成高爐燃料比升高。為減少粉末入爐,他們要求焦炭和燒結料倉的裝料量大于7米,降低原燃料下落高度,減少二次粉化;采用秒流量篩分控制法,保證原燃料良好的篩分效果,盡量避免粉末入爐。強化原燃料質量管理,為首鋼京唐高爐降低燃料比創造了物質條件。

高風溫、高富氧、高頂壓創造有利條件

使用盡可能高的風溫。一般來說,風溫提高100℃,可以降低燃料比15kg/t。首鋼京唐高爐的風溫最高曾到1300℃以上,但由于在生產實踐過程中發現熱風系統存在一些薄弱環節,為了整體生產的安全、穩定,在近年適度控制了風溫的使用。不過,首鋼京唐仍通過加強熱風系統設備點檢維護,加裝無線測溫裝置,利用例修灌漿、補焊等措施,盡可能地使風溫保持在相對的高水平。近年來,首鋼京唐高爐風溫使用情況如圖3所示。

高富氧。富氧率提高,高爐產量增加,噸鐵熱損失降低;富氧可提高風口前理論燃燒溫度,促進風口區域煤粉的充分燃燒,提高煤粉置換比;富氧可以減小噸鐵煤氣發生量,減少煤氣帶走熱損失。一般認為,高爐富氧每提高1%,燃料比將下降0.5%。首鋼京唐高爐的富氧調劑采用設定富氧率、富氧量自動調整的方式。近年來,2座高爐的富氧率大幅提升到5%左右,對降低燃料比起到了積極作用。首鋼京唐高爐的富氧情況如圖4所示。

提高頂壓。爐頂煤氣壓力每提高10kPa,高爐可增產1.9%,燃料比約下降0.3%~0.5%。提高高爐頂壓,煤氣流速降低,在爐內滯留時間延長,增加了煤氣與礦石的接觸時間,有利于熱量向爐料傳遞,并且加快了煤氣在燒結礦和球團礦微小空隙的擴散,擴大了爐內間接還原區,有利于鐵礦石間接還原反應的發展。提高頂壓,煤氣流穩定性得到加強,降低爐塵的吹出量,大幅度減少除塵灰帶走的碳素損失,可以有效降低生產單位生鐵所需要的燃料。提高頂壓為降低高爐燃料比創造了有利條件,首鋼京唐高爐頂壓變化情況如圖5所示。

改善燃燒效果降低燃料比

充分利用煤氣的化學能和物理熱。最大限度提高煤氣利用率和降低高爐頂溫是降低高爐燃料比的重要手段。煤氣中的CO2含量提高0.5%,煉鐵燃料比下降10kg/t。首鋼京唐高爐由于原燃料的惡化,渣量上升,壓差較高,通過裝料調整,適當開放了煤氣的通路,使煤氣利用率略有下降。但大礦批、高頂壓等措施的采取,以及上下部制度的良好匹配,仍實現了較高煤氣利用率、較低爐頂溫度。高爐煤氣化學能和物理熱的充分利用,大幅度降低了高爐燃料比。首鋼京唐高爐煤氣利用率和頂溫變化情況見圖6、圖7。

保證煤粉充分燃燒,提高煤粉置換比。在對噴吹工藝進行改造的基礎上,首鋼京唐在生產操作中通過穩定爐況、加強對噴槍的檢查、減少噴槍堵槍,使噴煤比穩定提高。圖8為首鋼京唐高爐煤比情況。在提高煤比時,他們注重防止提高煤比造成的燃料比升高。提高風溫能加快煤粉揮發分的揮發速度和燃燒速度,改善煤粉燃燒和氣化的動力學條件。高爐富氧可以提高氧濃度,并加快氧向碳表面傳遞的速度,有實驗表明富氧率增加1%,可提高煤粉燃燒率1.51%。提高頂壓也有利于消除部分未燃碳。首鋼京唐高爐通過高風溫、高富氧、高頂壓、穩定均勻噴吹、氧煤槍、摸索最佳調槍法、噴吹高揮發分煙煤等有利于煤粉燃燒的措施,保證了煤粉充分燃燒,最大限度提高了煤粉置換比,為降低燃料比作出了貢獻。

適宜的冶煉強度、利用系數。高爐冶煉強度和燃料比關系的U形圖表明,控制冶煉強度在1.05t/m3·d~1.15t/m3·d區間時,高爐燃料比是最低的。首鋼京唐高爐通過提高冶煉強度、利用系數,來進一步降低燃料比。目前,首鋼京唐高爐綜合冶煉強度控制在1.10t/m3·d左右,利用系數為2.3t/m3·d左右。

盡管首鋼京唐高爐實現了490kg/t左右的低燃料消耗生產,但要保持或進一步降低燃料比,應注意平衡好經濟爐料與改善原燃料質量間的關系;進一步提升設備運行的可靠性;提高操控參數的穩定性,提升高爐的順穩度;控制適宜的爐體熱負荷,有效減少高爐的熱損失。

- 上一篇:預還原燒結技術 下一篇:善控夾雜物 提高鋼性能

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁