釩鈦科技170×170mm2斷面方坯連鑄機(jī)高拉速技術(shù)攻關(guān)

來源:2019全國高效連鑄應(yīng)用技術(shù)及鑄坯質(zhì)量控制研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

釩鈦科技170×170mm2斷面方坯連鑄機(jī)高拉速技術(shù)攻關(guān)肖建華 (成渝釩鈦科技有限公司,四川 內(nèi)江 641000)摘要:成渝釩鈦科技有限公司因提升產(chǎn)能需要,在方坯連鑄機(jī)170×170mm2斷面基礎(chǔ)上,…

釩鈦科技170×170mm2斷面方坯連鑄機(jī)高拉速技術(shù)攻關(guān)

肖建華

(成渝釩鈦科技有限公司,四川 內(nèi)江 641000)

摘要:成渝釩鈦科技有限公司因提升產(chǎn)能需要,在方坯連鑄機(jī)170×170mm2斷面基礎(chǔ)上,通過優(yōu)化調(diào)整配水參數(shù),進(jìn)一步提高連鑄機(jī)拉速,在保證鑄坯質(zhì)量穩(wěn)定受控的情況下,提高機(jī)時(shí)產(chǎn)量,滿足生產(chǎn)要求。

關(guān)鍵詞:連鑄,高拉速,質(zhì)量,配水

前言

釩鈦科技煉鋼廠170×170mm2斷面方坯連鑄機(jī),原設(shè)計(jì)拉速為2-2.8m/min,為進(jìn)一步提高機(jī)時(shí)產(chǎn)量,需要將拉速提高至3.2-3.5m/min,以達(dá)到爐機(jī)匹配,滿足生產(chǎn)要求。但拉速提高后,連鑄漏鋼幾率增加、鑄坯質(zhì)量不穩(wěn)定的風(fēng)險(xiǎn)將大幅增加。

一、生產(chǎn)現(xiàn)狀

1、170×170mm2斷面方坯連鑄機(jī)基本工藝參數(shù)

鑄機(jī)半徑:10m

振動頻率:36-360次/min

振幅:±6mm

振動方式:正弦

結(jié)晶器長度:900mm

冷卻方式:全水冷卻

冶金長度:30.78m

2、生產(chǎn)情況

釩鈦科技公司170×170mm2斷面方坯連鑄機(jī)主要澆注鋼種為HRB400E、HRB500E,液相線溫度平均為1502℃,平均中包溫度1530℃,平均拉速2.8m/min。

二、提高拉速對生產(chǎn)質(zhì)量的影響

1、漏鋼幾率增加:拉速增加,結(jié)晶器冷卻強(qiáng)度不足,鋼水熱量無法及時(shí)傳遞,導(dǎo)致出結(jié)晶器的坯殼變薄,在鋼水靜壓力的作用下,坯殼破裂,發(fā)生漏鋼事故。

2、鑄坯內(nèi)部夾雜物增加

拉速增加,水口侵蝕加劇,同時(shí)鋼水浸入深度增加,鋼水在結(jié)晶器內(nèi)停留時(shí)間短,鋼水中的夾雜物來不及上浮,導(dǎo)致鑄坯內(nèi)在夾雜物增加,影響鑄坯質(zhì)量。

3、對鑄坯外部質(zhì)量的影響

(1)、菱變

拉速增加,坯殼在結(jié)晶器下部偏薄,特別是角部區(qū)域,氣隙大,傳熱慢,易發(fā)生菱變。引起結(jié)晶器內(nèi)冷卻水間歇沸騰和坯殼變形,致使出結(jié)晶器的坯殼減薄,坯殼的強(qiáng)度和剛度降低。導(dǎo)致初生坯殼在不均衡力作用下產(chǎn)生變形,發(fā)生菱變。

(2)、裂紋

較快的拉速,特別是過熱度較高時(shí),高拉速加劇坯殼在結(jié)晶器內(nèi)生長的不均勻性,使坯殼變薄,當(dāng)應(yīng)力超過其抗拉強(qiáng)度時(shí),產(chǎn)生裂紋。

4、對內(nèi)部質(zhì)量的影響

隨著拉速的增加,鑄坯在結(jié)晶器內(nèi)停留時(shí)間變短,鋼水凝固速度降低,增加了消除鋼水過熱度所需要的時(shí)間,將導(dǎo)致鑄坯液芯延長,推遲了等軸晶的形核長大,擴(kuò)大了柱狀晶,

三、影響拉速提高的因素

拉坯速度,是指連鑄機(jī)單位時(shí)間內(nèi),每流拉出的鑄坯長度(m/min),也可以用每一流單位時(shí)間內(nèi)拉出鑄坯的重量來表示(t/min)。

連鑄拉坯速度是正常澆注操作中的重要控制參數(shù)。中間包內(nèi)鋼液溫度是控制和調(diào)節(jié)拉坯速度的關(guān)鍵。其大小直接影響到鋼水的凝固速度及內(nèi)部質(zhì)量。顯然,在連鑄坯斷面一定的情況下,提高拉速可以提高連鑄機(jī)的生產(chǎn)能力。但是,拉速過高會造成結(jié)晶器出口處坯殼厚度不足,難以承受拉坯力和鋼水的靜壓力,以致坯殼被拉裂甚至拉漏。因此,拉速必須和中間包內(nèi)鋼水溫度密切配合。提高拉速應(yīng)以獲得良好的鑄坯結(jié)構(gòu)和保證正常操作為前提,在這一前提下,盡可能提高拉速。

鋼種、中間包容量、中間包液面深度、鑄坯斷面、冶金長度、結(jié)晶器出口坯殼厚度和澆注溫度等是影響拉速的主要因素。

(1)、鋼種的影響

不同鋼種的凝固系數(shù)不同。碳素鋼凝固系數(shù)最大,合金鋼凝固系數(shù)最小。因此,斷面相同的碳素鋼拉速要比合金鋼的拉速大。這是因?yàn)槟滔禂?shù)小的鋼種在冷卻過程中產(chǎn)生的熱應(yīng)力大,只能采用較小的拉速。

鑄坯斷面形狀及尺寸的影響

(2)、鑄坯斷面形狀及其尺寸的影響

不同斷面形狀的鑄坯,單位質(zhì)量的周邊尺寸不同,冷卻的比表面不同。對于相同鋼種的鑄坯,斷面大的冷卻“比表面”小,因而大斷面鑄坯的拉速一般低于小斷面的拉速。

(3)、結(jié)晶器傳熱能力的限制

拉速增加,鋼水在結(jié)晶器內(nèi)的停留時(shí)間減少,出結(jié)晶器的凝固殼變薄,甚至發(fā)生漏鋼。根據(jù)結(jié)晶器散熱量計(jì)算出的最高澆注速度,方坯為3-4m/min。

澆注溫度及鋼水中硫磷含量的影響

澆注溫度高時(shí),凝固時(shí)間延長,拉速應(yīng)減小,反之亦然。在連鑄生產(chǎn)實(shí)踐中要根據(jù)中間包鋼水溫度來調(diào)整拉坯速度。

當(dāng)澆注溫度高或鋼水中硫、磷含量較高時(shí),都要適當(dāng)降低拉速;生產(chǎn)實(shí)踐中,允許澆注溫度偏差在一定范圍內(nèi),如最佳溫度偏差小于±5℃時(shí),可按正常拉速拉坯;若溫度偏差在±(5-10)℃時(shí),則拉速相應(yīng)降低或提高10%左右。當(dāng)鋼水中硫含量>0.025%或硫含量+磷含量大于0.045%時(shí),拉速應(yīng)按下限控制。

(4)、拉坯力的限制

隨著拉速的提高,鑄坯中未凝固長度邊長,各相應(yīng)位置上凝固殼變薄,鑄坯表面溫度升高,鑄坯在輥間的鼓肚量增加,容易產(chǎn)生表面橫裂紋和內(nèi)部裂紋,若超過了拉拔轉(zhuǎn)矩,就不能拉拔。由于這種原因也限制了拉坯速度的增加。

除了上述因素外,其他如結(jié)晶器振動、保護(hù)渣性能、二冷強(qiáng)度、結(jié)晶器傳熱能力等對拉速也有一定的影響。因此,應(yīng)根據(jù)情況和澆注工藝條件,選擇既能發(fā)揮連鑄機(jī)生產(chǎn)能力又能保證鑄坯質(zhì)量的合格的拉速

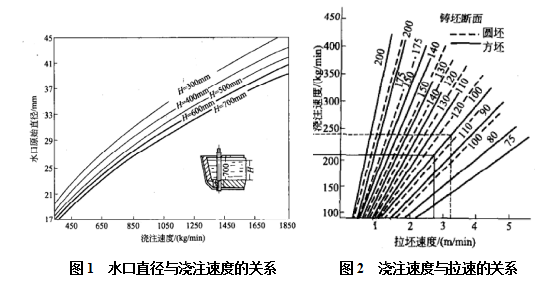

(5)、水口選型的限制

水口直徑應(yīng)滿足連鑄機(jī)在最大拉速時(shí)的鋼水流量。根據(jù)中包水口流出的鋼水量與結(jié)晶器拉走的鋼水量相等原則,水口直徑可由下式計(jì)算確定

d=(4abv/CDπ(2gH)1/2)1/2

H—中包鋼水深度,m

ab—結(jié)晶器斷面,m2

v—拉速,m/min

CD—水口流量系數(shù),鎮(zhèn)靜鋼為0.86-0.97

d—水口直徑,mm

澆注后期,水口直徑擴(kuò)大,拉速相應(yīng)提高

四、提高拉速的措施

1、結(jié)晶器配水

結(jié)晶器的作用是保證坯殼在結(jié)晶器出口處有足夠的強(qiáng)度,以承受鋼水的靜壓力,防止拉漏,同時(shí)又要使坯殼在結(jié)晶器內(nèi)冷卻均勻,防止表明缺陷的產(chǎn)生。為了保證鋼水在短時(shí)間內(nèi)形成堅(jiān)固外殼,要求結(jié)晶器有相應(yīng)的冷卻強(qiáng)度,這就要求結(jié)晶器有合適的冷卻水量。冷卻水量過小,將降低結(jié)晶器的冷卻強(qiáng)度,影響拉坯速度的提高,且易使結(jié)晶器內(nèi)壁溫度升高,縮短結(jié)晶器使用壽命。反之,冷卻水量過大會使坯殼過早收縮,從而使結(jié)晶器與坯殼間過早形成氣隙,減少鑄坯向結(jié)晶器傳熱,也將影響提高拉坯速度。

因此,結(jié)晶器冷卻水進(jìn)出水溫差、出水溫度應(yīng)控制在適當(dāng)范圍內(nèi),為保存坯殼厚度均勻,生產(chǎn)中應(yīng)盡量保證冷卻水量和進(jìn)出水溫差恒定。結(jié)晶器水壓也應(yīng)控制在適當(dāng)范圍內(nèi),為防止結(jié)晶器水縫間產(chǎn)生間斷沸騰,可提高水壓或縮小水縫,以增加水的流速,避免結(jié)晶器過熱變形,減少鑄坯菱變和角裂缺陷。

對此釩鈦科技連鑄結(jié)晶器冷卻水流量,由135~140m3/h調(diào)整為140~160m3/h,按銅管通鋼量0-4000t;4000-7000t;7000以上分3個(gè)階段進(jìn)行配水調(diào)節(jié),控制結(jié)晶器水溫差在7-10℃,穩(wěn)定鑄坯坯殼厚度,保證結(jié)晶器內(nèi)初生坯殼厚度達(dá)到8~12mm的要求,避免漏鋼事故。

表2 釩鈦科技結(jié)晶器配水參數(shù)

通鋼量(t) | 結(jié)晶器水量(m3/h) | 中包溫度 | 拉速(m/min) | 溫差(℃) |

2216 | 140 | 1531 | 3.25 | 7.2 |

6454 | 149 | 1536 | 3.52 | 7.3 |

9949 | 150 | 1538 | 3.23 | 6.8 |

2、二冷配水

從結(jié)晶器出來的鑄坯,其芯部仍為液態(tài)。為使鑄坯在進(jìn)入矯直點(diǎn)前或在切割前完全凝固,就必須在二冷區(qū)進(jìn)一步對鑄坯進(jìn)行冷卻。為使二冷系統(tǒng)能對鑄坯表面溫度進(jìn)行均勻控制,應(yīng)盡量使水霧均勻覆蓋在鑄坯表面。然而,由于二冷噴水的復(fù)雜性,鑄坯表面溫度波動客觀上是不可避免的。因此,良好的二冷系統(tǒng)控制是避免和減輕大急劇溫降的重要環(huán)節(jié)。

由于鑄坯出結(jié)晶器后進(jìn)入二冷區(qū)上段時(shí),內(nèi)部液芯量大,坯殼薄,熱阻小,坯殼凝固收縮產(chǎn)生的應(yīng)力也小。此時(shí)加大冷卻強(qiáng)度可使坯殼厚度迅速增加,并且在較高的拉速下不會拉漏。當(dāng)坯殼厚度增加到一定程度后,隨著坯殼熱阻的增加,則應(yīng)逐漸減小冷卻強(qiáng)度,以免鑄坯表面熱應(yīng)力過大產(chǎn)生裂紋。因此,在整個(gè)二冷區(qū)應(yīng)對采取自上到下冷卻強(qiáng)度由強(qiáng)到弱的原則。

拉速提高后,二冷配水強(qiáng)度相應(yīng)增加,但在提高冷卻強(qiáng)度的同時(shí),鑄坯表面局部溫降劇烈,鑄坯回溫產(chǎn)生裂紋,為保證鑄坯表面橫向及縱向都能均勻降溫,鑄坯表面冷卻速度應(yīng)小于200℃/min,表面溫度回升應(yīng)小于100℃/min。

因此,結(jié)合釩鈦科技連鑄機(jī)二冷段設(shè)計(jì)長度較短,鑄坯回溫控制難度大的問題,二冷段由3段配水增加至5段配水,增加鑄坯冷卻長度,減少鑄坯強(qiáng)冷和回溫,全部采用自動配水模式,通過專業(yè)設(shè)計(jì)配水參數(shù)再根據(jù)生產(chǎn)時(shí)間情況進(jìn)行微調(diào),控制拉矯機(jī)坯溫為1000~1080℃之間。

表3 釩鈦科技二冷段改造

二冷段 | 零段 | 一段 | 二段 | 三段 | 四段 | 五段 |

單面噴嘴(個(gè)) | 2 | 14 (上5,下9) | 5 | 5 | 5 | 5 |

合計(jì)(個(gè)) | 16 | 55 | 20 | 20 | 20 | 20 |

表4 釩鈦科技二冷配水表

拉速 | 2.8m/min | 3.0m/min | 3.2m/min | 3.4m/min | 3.6m/min | 3.8m/min |

0段L/min | 425 | 467 | 548 | 555 | 600 | 650 |

1段L/min | 475 | 526 | 560 | 606 | 645 | 700 |

2段L/min | 117 | 125 | 133 | 153 | 178 | 195 |

3段L/min | 35 | 45 | 50 | 55 | 60 | 70 |

4段L/min | 30 | 35 | 40 | 45 | 50 | 55 |

5段L/min | 25 | 30 | 35 | 40 | 45 | 50 |

比水量 | 1.75 | 1.81 | 1.89 | 1.90 | 1.94 | 2.01 |

3、溫度控制

通過對配水的調(diào)節(jié),控制鑄坯在拉矯機(jī)的溫度,均>950℃

表5 釩鈦科技連鑄高拉速下鑄坯在拉矯處溫度

拉速(m/min) | 拉矯前(℃) | 拉矯后(℃) |

3.23 | 965 | 987 |

3.17 | 968 | 977 |

3.52 | 988 | 1013 |

4、保護(hù)澆注工藝優(yōu)化

在提升拉速后,保護(hù)渣耗量及性能將鑄坯質(zhì)量和生產(chǎn)存在一定影響,需同時(shí)匹配保護(hù)渣的熔化速度和液渣層厚度,確保穩(wěn)定的渣膜潤滑和良好的傳熱效果,避免生產(chǎn)漏鋼事故。

每一爐對結(jié)晶器保護(hù)渣渣層進(jìn)行測量檢測,確保渣層厚度控制在20~40mm范圍,液渣層不低于5mm,保護(hù)渣三層結(jié)構(gòu)穩(wěn)定。

5、優(yōu)化大包水口和中包定徑水口的選型,滿足高拉速過鋼量要求。

采用Φ55mm大包水口澆注,解決在鋼包澆注至中后期時(shí)因液面高度降低、鋼水靜壓力減小,中包不能滿液面澆注的情況。選型Φ22mm中包上水口并匹配Φ21mm下水口使用,滿足拉速提升至3.5m/min時(shí)的過鋼量要求。

五、鑄坯質(zhì)量情況

在拉速提升后,平均拉速3.2-3.5m/min時(shí),中心裂紋、疏松、縮孔等單一缺陷最高為2.5級,鑄坯低倍缺陷總級數(shù)<4.5級。其中在拉速3.5m/min時(shí),鑄坯缺陷總評級為3.0,鑄坯質(zhì)量正常。

五、結(jié)束語

釩鐵科技煉鋼廠通過對連鑄配水制度以及水口選型的優(yōu)化,連鑄平均拉速提升至3.2-3.5m/min,鑄坯質(zhì)量穩(wěn)定受控。實(shí)現(xiàn)170×170mm2斷面方坯連鑄機(jī)拉速的全面提升。

參考文獻(xiàn):

[1] 王先勇,小方坯高速連鑄關(guān)鍵技術(shù)研究[C],2014年高品質(zhì)鋼連鑄生產(chǎn)技術(shù)及裝備交流會論文集,2014

[2] 孫坤,小方坯連鑄實(shí)現(xiàn)高拉速的技術(shù)措施解析[J],中國金屬通報(bào),2017

[3] 羅冰,小方坯連鑄機(jī)高拉速技術(shù)改造和生產(chǎn)實(shí)踐[J],連鑄,2019

[4] 楊吉春,連續(xù)鑄鋼生產(chǎn)技術(shù)[M].北京:化學(xué)工業(yè)出版社,2011:59-65

- [騰訊]

- 關(guān)鍵字:無

加入收藏

加入收藏

首頁

首頁