管線鋼連鑄坯中心偏析控制實踐

來源:2019全國高效連鑄應用技術及鑄坯質量控制研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

管線鋼連鑄坯中心偏析控制實踐任廣亮(南京鋼鐵股份有限公司,江蘇南京 210035)摘要:對管線鋼連鑄坯中心偏析情況進行探討,分析在連鑄坯寬度方向和厚度方向上碳、硫、磷、錳元素偏析的變化…

管線鋼連鑄坯中心偏析控制實踐

任廣亮

(南京鋼鐵股份有限公司,江蘇南京 210035)

摘要:對管線鋼連鑄坯中心偏析情況進行探討,分析在連鑄坯寬度方向和厚度方向上碳、硫、磷、錳元素偏析的變化規律,得到影響中心偏析的主要因素;將連鑄坯偏析和鋼板元素偏析進行對比,分析凝固組織特殊特征與元素偏析的對應關系,探討偏析形成機理,為連鑄坯中心偏析的控制提供理論依據。

關鍵詞:管線鋼;連鑄坯;中心偏析

引言

由于管線鋼工作環境的需要,對其連鑄坯中心偏析的要求相當苛刻,若中心偏析不合格,將造成連鑄坯最后凝固位置各個元素的成分偏高,從而形成諸如MnS之類的非金屬夾雜物,形成帶狀組織,造成連鑄坯組織的各向異性,軋制變形后非金屬夾雜物延伸開裂,從而造成軋板的探傷不合。經過研究發現,目前南京鋼鐵股份有限公司軋板探傷不合的主要原因是在坯料厚度中心存在大型的高熔點夾雜物,以及部分MnS、CaS等夾雜物,甚至存在中間裂紋并伴有帶狀組織。因此有必要對連鑄坯的宏觀偏析進行檢測研究,找出造成偏析的主要原因。

對抗氫致裂紋管線鋼的軋板進行酸浸后發現其不合格率較高。通過金相組織分析發現造成這種不合格的原因主要是帶狀組織(偏析帶)的存在,造成軋板在厚度方向上的組織不均勻。研究表明[1-2],帶狀組織以及組織的不均勻性是引起抗氫致裂紋鋼性能下降的主要因素,且氫原子容易被偏析帶捕獲,因此帶狀珠光體組織易成為氫致裂紋的起源,并沿偏析帶擴展。

因此,減輕高級別管線鋼中C、S、Mn、P等元素的偏析,進而控制鋼板中的夾雜物和珠光體帶狀組織的形成,有利于提高X70管線鋼的抗氫致裂紋性能。因此,有必要對管線鋼連鑄坯偏析的形成機理及其控制策略進行系統研究。

1 連鑄坯偏析試驗方案

對鋼廠生產的高級別X70管線鋼進行了試驗,工藝流程:鐵水預處理→轉爐→LF精煉→RH→連鑄,連鑄坯取樣包括頭坯、交接坯、尾坯以及正常坯的低倍樣。

1.1 試驗爐次工藝

本次試驗爐次的中包現場取樣位置如表1所示。熔煉成分如下:w(C)為0.04~0.05%,w(Mn)為1.50~1.60%,w(P)為0.011%,w(S)為0.001%,w(Si)為0.25%,w(Al)為0.025%。試驗鋼種為X70管線鋼連鑄坯,其斷面規格為150×2230 mm。

表1 中包現場取樣記錄

爐號 | 試樣編號 | 時間 | 大包重量 | 中包重量 | 中包溫度 | 拉速/(m·min-1) | 備注 |

1 | CC1-1 | 12:23 | 81.8 | 37.3 | 1527 | 1 | 水口處 |

| CC1-2 | 12:38 | 42 | 37 | 1523 | 1.31 | 水口處 |

| CC1-3 | 12:46 | 11 | 38.2 | 1515 | 1.31 | 注流區 |

2 | CC2-1 | 12:54 | 149 | 31.3 | 1516 | 1.31 | 注流區 |

| CC2-2 | 13:05 | 111.5 | 38.15 | 1515 | 1.3 | 注流區 |

| CC2-3 | 13:16 | 70.7 | 38.16 | 1518 | 1.27 | 注流區 |

| CC2-4 | 13:29 | 31.1 | 38.13 | 1542 | 1.3 | 水口處 |

| CC2-5 | 13:38 | 5 | 37.1 | 1542 | 1.29 | 水口處 |

由表1可以看到,試驗開澆爐次的澆鑄溫度偏低;由于溫度較低,中間包鋼液面以及覆蓋劑出現了結殼現象。

1.2取樣方法和檢驗裝置

分別在連鑄坯寬度的邊部、1/4、中心處,沿厚度方向用線切割方法各取一根尺寸為15×15×150 mm的偏析試樣,用于檢測分析。為了進行偏析的定量檢測,需要將試樣加工為鋼屑,對偏析試樣進行逐層刨取鋼屑,找到偏析試樣的厚度中心位置,然后以此為原點,在中心位置上、下15 mm區域內每隔5 mm取鋼屑,在此區域以外每隔10 mm刨取鋼屑。其中,碳、硫成分采用納克CS2008碳硫分析儀分析。

2 試驗結果及分析

2.1正常坯的偏析結果及分析

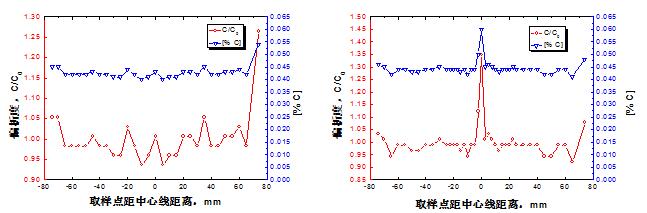

2.1.1 碳的偏析結果及分析

圖1為連鑄坯寬度的邊部、1/4處和中心處的碳偏析結果。碳成分偏析分析結果表明,連鑄坯寬度邊部的碳偏析程度較輕,基本在平均成分上、下波動,靠近內弧表面位置出現較大的正偏析,這可能與滲碳有關系;寬度的1/4處,在厚度中心碳存在嚴重的正偏析,其偏析度達到1.348,在厚度中心上、下5 mm的位置處,都出現了負偏析;寬度中心處,在厚度中心也存在嚴重的正偏析;同樣,在厚度中心上、下5 mm區域內也出現了負偏析現象,這與中心正偏析相伴出現。

圖1 連鑄坯寬度邊部、1/4、1/2處沿厚度方向碳偏析情況

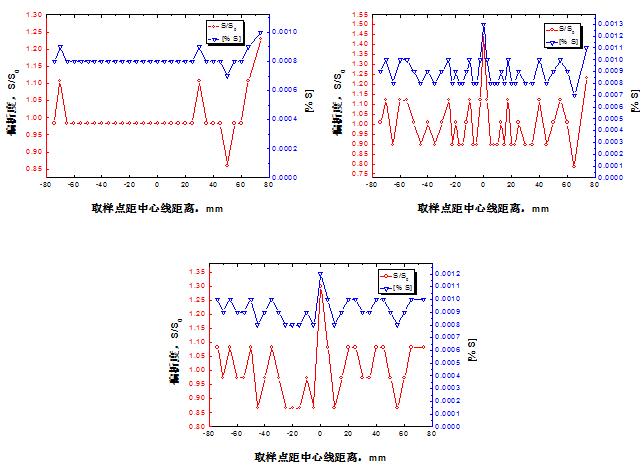

2.1.2硫的偏析結果及分析

圖2為連鑄坯寬度的邊部、寬度的1/4處以及寬度的中心處的硫偏析結果。

圖2 寬度邊部、1/4、1/2處沿厚度方向硫偏析情況

硫偏析分析結果表明,在連鑄坯寬度邊部,硫的偏析波動小,沿厚度方向的成分比較均勻;在寬度1/4處,硫的偏析沿厚度方向波動大,但偏析規律與碳基本一致,在厚度中心存在嚴重的正偏析,其最大偏析度為1.457。在中心上、下5 mm處也相伴出現了負偏析;在寬度1/2處,硫沿著厚度方向也存在著嚴重的正偏析,其偏析度達到1.30,比寬度1/4處的偏析要輕。

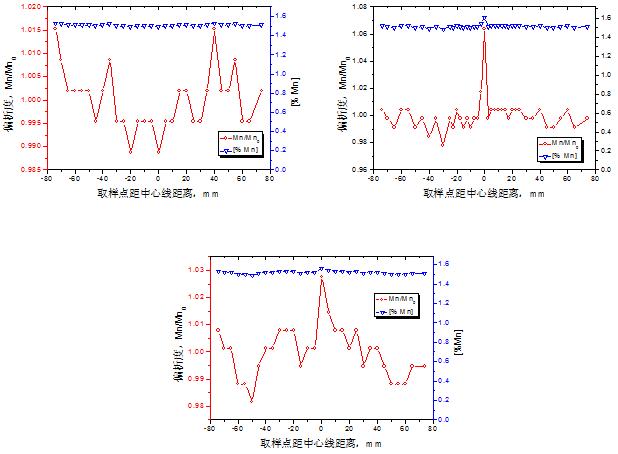

2.1.3 錳的偏析結果及分析

圖3為連鑄坯寬度的邊部、1/4處和中心處的錳偏析結果。分析結果表明,寬度的1/4和1/2處,在厚度中心存在嚴重的正偏析。

圖3 連鑄坯邊部、1/4、1/2處沿厚度方向錳偏析情況

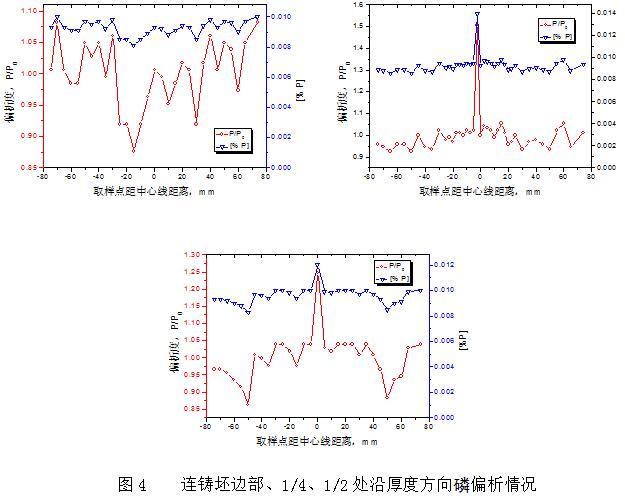

2.1.4 磷的偏析結果及分析

圖4為連鑄坯寬度的邊部、1/4處和1/2處的磷偏析結果。分析結果表明,寬度的1/4和1/2處,在厚度中心存在嚴重的磷偏析。

從碳、硫、錳、磷的偏析情況看,在連鑄坯邊部,厚度方向上的元素偏析程度較輕,寬度1/4和1/2處的中心位置均存在不同程度的元素偏析,中心位置偏析程度達到最大值。

2.2鋼板偏析分析

為了進一步了解鋼板偏析的規律,對鋼板寬度的邊部、1/4和1/2處進行了偏析分析。圖5為鋼板寬度方向邊部、1/4和1/2處碳元素的偏析結果。

鋼板厚度方向上的元素偏析規律與坯料偏析規律基本一致,但是經過軋制后,軋板的偏析狀況減輕很多:鋼板寬度邊部碳在厚度的中心都存在正偏析現象,正偏析度為1.05。鋼板寬度1/4處,碳在厚度的中心都存在正偏析現象,其正偏析度分別為1.094,與連鑄坯相比減輕很多;軋板寬度1/2處,碳沿厚度方向的偏析規律與寬度1/4處的偏析規律基本一致。中心都存在正偏析現象,正偏析度為1.071。

3 連鑄坯的偏析與凝固組織的關系

3.1 正常坯的低倍組織觀察

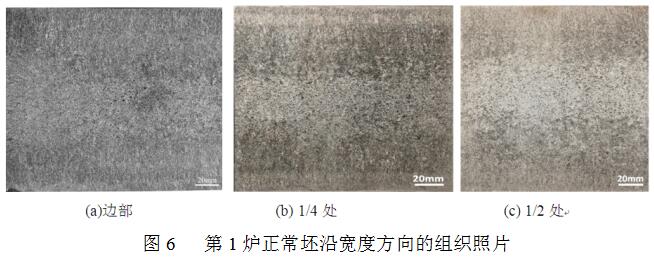

對管線鋼連鑄板坯寬度邊部、寬度1/4處和寬度的中心處的連鑄坯取樣進行低倍組織觀察,低倍組織照片如圖6所示。

由圖6可知,連鑄坯在整個寬度斷面上其等軸晶率大約為25%左右,在連鑄坯的中心處比較亮,對應于連鑄坯的中心偏析。在連鑄坯的中心可以看到輕微的疏松和縮孔的存在。從上圖可以明顯的看到連鑄坯的凝固組織具有三個部分:表面激冷等軸晶、柱狀晶、中心等軸晶,柱狀晶與等軸晶交匯界面較為明顯,界面的具體位置與連鑄坯的厚度和澆注工藝等密切相關。

3.2 偏析與組織的關系

對比低倍組織與連鑄坯的成分偏析情況,可以明顯地看出兩者有很好的對應關系:“白亮”區域對應連鑄坯的負偏析,而中心位置的嚴重偏析和疏松對應于中心線正偏析。

3.3 偏析的形成機理探討

3.3.1 邊部負偏析的形成機理

在偏析試驗過程中發現,試驗爐次的連鑄坯寬度1/4處在距離內、外弧表面10~20mm左右的區域都出現了不同程度的負偏析現象,這與結晶器的流場有關。研究[3]表明,連鑄結晶器流場存在“單回流”、“雙回流”兩種主要流態,當結晶器斷面小于1800mm時,結晶器流場呈現雙回流形態;當結晶器寬度大于1800mm時,水口出口流股擴散減速距離長,在沖擊窄邊前就減速到很低水平,形成單回流。現有工況條件下,流股在沒有沖擊到窄面之前便已衰減,有一部分流股在寬度1/4處左右便向上運動,對已凝固的坯殼前沿進行沖刷,而此時剛形成的兩相區其固相率還不大,兩相區的滲透率比較大,因此在液流的沖刷下,枝晶間富含溶質的液相便會被沖刷液流帶走,向中間液相率較高的液相區流動,從而形成了負偏析,形成邊部“白亮區”。

3.3.2 中心偏析的形成機理

關于連鑄坯中心偏析的形成,Klaus Schwerdtfeger和Jens Heilemann[4]-[5]提出了擠壓偏析形成機理。孫齊松[6]在對厚度為220 mm中厚板的偏析研究過程中發現,冷卻強度及其冷卻的不均勻性對偏析規律有很大的影響。連鑄坯中心偏析是由于在凝固過程中選分結晶造成的,在凝固末端的固液兩相區內,溶質元素富集造成中心偏析。中心偏析的形成并不是某一個單一因素的影響,它是由眾多因素造成的,如冷卻強度、過熱度、連鑄坯表面溫度、輕壓下位置等等工藝參數,都將對中心偏析的形成有很大的影響。連鑄坯的中心偏析和負偏析與連鑄工藝生產條件有關,通過優化結晶器流場、過熱度控制和優化動態輕壓下技術等措施,可以有效地控制中心偏析,提高連鑄坯內部質量。

4 結束語

(1)管線鋼連鑄坯偏析分析結果表明,在連鑄坯邊部,厚度方向上的碳、硫、錳、磷等元素偏析程度較輕,寬度1/4和1/2處的中心位置均存在不同程度的元素偏析,中心位置偏析程度達到最大值。

(2)鋼板厚度方向上的元素偏析規律與坯料偏析規律基本一致,經過軋制后鋼板厚度方向的元素偏析有降低趨勢。

(3)試驗爐次連鑄坯在寬度1/4處距離內、外弧表面15~20mm左右區域都出現了負偏析現象,其原因與中間包的流場特征有關。

(4)連鑄坯的中心偏析和負偏析與連鑄工藝生產條件有關,通過結晶器流場優化、過熱度控制和動態輕壓下技術的合理應用,可以有效地控制中心偏析,提高連鑄坯內部質量。

參考文獻

[1] 顧寶蘭,徐學東,周莉.管線用鋼顯微組織對氫致裂紋影響的研究[J]. 理化檢驗-物理分冊. 2006;42(2):8-11.

[2] 李云濤,杜則裕,等.高強度管線鋼的抗氫致裂紋性能[J]. 鋼鐵研究學報. 2008;20(12):50-54.

[3] 王永勝. 板坯連鑄結晶器流場與液面波動控制研究[D]. 北京:北京科技大學, 2008.

[4] Klaus SCHWERDFEGER,Jens HEIEMANN.Squeezing Segregation-Investigation with Laboratory[J]. ISIJ International. 2006:17(11):70-74.

[5] Henry EISERMANN,Klaus SCHWERDFEGER.Squeezing Segregation in Continuous Casting of Steel Slabs Caused by In-line Thickness Reduction[J]. ISIJ International2006:46(10):75-81

[6] 孫齊松. 連鑄板坯質量與中厚板Z向性能研究[D]. 北京:北京科技大學,2007.

- 上一篇:河鋼承鋼4#高爐溜槽異常處理實踐 下一篇:二冷臨界厚度的提出和分析

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁