鑄坯表面淬火技術(shù)生產(chǎn)工藝實(shí)踐

瀏覽:次|評(píng)論:0條 [收藏] [評(píng)論]

鑄坯表面淬火技術(shù)生產(chǎn)工藝實(shí)踐高鵬范建通 李凱 (河鋼集團(tuán)石鋼公司河北石家莊 050031)摘要:本文通過(guò)對(duì)8620鋼高溫塑性進(jìn)行分析,制定了8620鋼鑄坯淬火工藝參數(shù),通過(guò)對(duì)淬火鑄坯低倍組織、…

鑄坯表面淬火技術(shù)生產(chǎn)工藝實(shí)踐

高鵬范建通 李凱

(河鋼集團(tuán)石鋼公司河北石家莊 050031)

摘要:本文通過(guò)對(duì)8620鋼高溫塑性進(jìn)行分析,制定了8620鋼鑄坯淬火工藝參數(shù),通過(guò)對(duì)淬火鑄坯低倍組織、金相組織以及軋制鋼材探傷合格率進(jìn)行對(duì)比分析,鑄坯淬火能夠改善8620鋼鑄坯及鋼材表面質(zhì)量。

關(guān)鍵詞:淬火槽;鑄坯表面淬火;8620鋼;組織

0引言

近年來(lái),國(guó)內(nèi)外對(duì)于鋼鐵材料凝固機(jī)理研究很多,由于齒輪鋼對(duì)硫、鋁、氮的控制要求,連鑄坯表面裂紋主要由鋼中第二相析出物在第三脆性區(qū)Ac3(600-900℃)溫度下析出造成,沿奧氏體晶界析出的膜狀先共析鐵素體是引起鑄坯兩相區(qū)塑性降低的主要原因,而AlN等第二相的析出為相變提供了大量的形核劑,使相變形核十分容易(圖1)。

連鑄坯在拉矯機(jī)出口處溫度一般在900~950℃,由于鑄坯冷卻過(guò)程中,在奧氏體晶粒邊界有氮化鋁或釩、鈮、硼的碳氮化合物析出,析出溫度范圍約為600~900℃。如果鑄坯在進(jìn)入加熱爐前進(jìn)行強(qiáng)制冷卻即連鑄坯淬火技術(shù),鑄坯表面就會(huì)很快跨過(guò)這一臨界區(qū)域,能夠有效防止氮化物聚集。在線淬火冷卻后的最高回火溫度控制在650℃以下,可以快速發(fā)生相變,形成一定深度的淬硬層,從而避免氮化物和殘余元素在表面析出,降低表面裂紋的發(fā)生,達(dá)到改善表面質(zhì)量的目標(biāo)(圖2)。連鑄坯表面強(qiáng)化方式中的淬火冷卻方式:一個(gè)是噴淋箱淬火,一個(gè)是淬火槽淬火。

1 8620鋼表面淬火實(shí)踐

本文鋼種選擇鋼種為齒輪鋼8620,其化學(xué)成分如表1所示,該鋼種屬于低碳含硫鋼。冶金工藝流程:鐵水+廢鋼→60tBOF→60tLF→60tVD→CCM(300×360 mm)→軋制。

表1 8620的化學(xué)成分

化學(xué)成分 | C | Si | Mn | P | S | Cr | Ni | Mo |

Wt. (%) | 0.18-0.22 | 0.17-0.26 | 0.70-0.90 | ≤0.025 | 0.15-0.23 | 0.40-0.60 | 0.40-0.70 | 0.15-0.25 |

1.1 8620鋼的高溫塑性分析

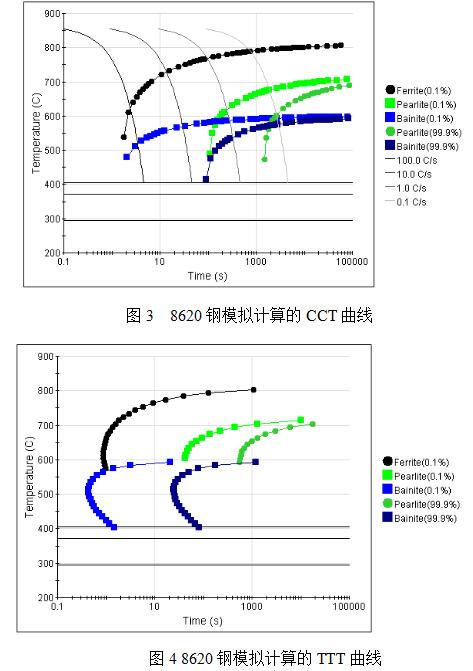

利用熱力學(xué)軟件計(jì)算8620鋼的高溫力學(xué)性能,材料8620RH的CCT和TTT模擬計(jì)算曲線分別如圖3和圖4所示。從圖3中的CCT曲線中可以看出,材料8620RH在冷卻速度大于10℃/S,將沒(méi)有珠光體的形成過(guò)程。即使冷速達(dá)到100℃/s,冷卻過(guò)程中仍然有貝氏體形成。馬氏體開(kāi)始形成溫度在404.4 ℃。

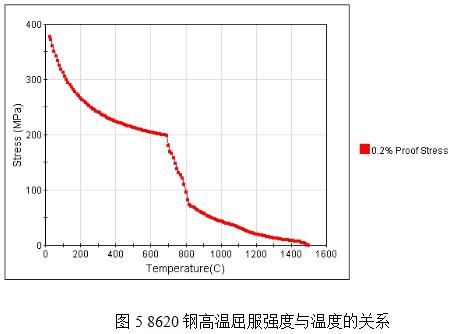

8620鋼的高溫強(qiáng)度模擬計(jì)算結(jié)果如圖5所示。圖5中,材料屈服強(qiáng)度隨溫度增加呈現(xiàn)下降趨勢(shì),但在650至800 ℃之間下降很快,該材料的高溫塑性在此溫度曲線也必然有相應(yīng)的反應(yīng)。

1.2 鑄坯表面淬火參數(shù)

經(jīng)計(jì)算,連鑄坯淬火冷卻水用量約為7-10 m3/根,考慮到淬火過(guò)程中使用循環(huán)水對(duì)淬火槽補(bǔ)充新水,淬火介質(zhì)體積可適當(dāng)減小,冷卻水流量范圍為75-100 m3/h。根據(jù)鋼種特性制定了8620鋼淬火工藝的溫度和時(shí)間要求(表2)。

表2 8620淬火工藝要求

鋼種 | 淬火前溫度℃ | 淬火回溫后溫度℃ | 淬火時(shí)間S |

8620 | ≥800 | 500-600 | ≥300 |

2 結(jié)果與討論

2.1 鑄坯低倍組織觀察結(jié)果

鑄坯經(jīng)過(guò)1:1工業(yè)鹽酸在70℃下酸洗20分鐘,將鑄坯清理吹干后觀察測(cè)量。通過(guò)對(duì)比試驗(yàn)8620鋼淬火與未淬火試樣的低倍組織結(jié)果觀察,經(jīng)過(guò)測(cè)量計(jì)算得到結(jié)果如表3所示,淬火鑄坯表層細(xì)晶區(qū)面積比未淬火鑄坯提高約2倍,明顯增加了細(xì)晶區(qū)的厚度,而且中間柱狀晶區(qū)、心部等軸晶區(qū)所占面積比例也有明顯下降。

表3 8620鑄坯不同組織區(qū)域所占面積比例

鑄坯 | 部位 | 表層細(xì)晶區(qū) | 中間柱狀晶區(qū) | 心部等軸晶區(qū) |

淬火鑄坯 | 面積比例/% | 29.07 | 45.93 | 25.00 |

未淬火鑄坯 | 面積比例/% | 9.12 | 56.51 | 34.37 |

2.2 鑄坯金相組織觀察結(jié)果

在鑄坯低倍組織寬面距角部75mm處取10×10×10mm立方試樣,將試樣經(jīng)過(guò)打磨,拋光,4%硝酸酒精腐蝕后用金相顯微鏡及掃描電鏡觀察拍照。淬火鑄坯皮下組織為回火馬氏體+貝氏體,未淬火鑄坯為貝氏體+鐵素體。

2.3 鋼材表面探傷結(jié)果

對(duì)8620鋼淬火鑄坯與未淬火鑄坯在相同工藝參數(shù)下進(jìn)行軋制,并進(jìn)行探傷,表面探傷為漏磁探傷,探傷精度為0.2mm,內(nèi)部探傷為超聲探傷,探傷精度為0.5×12.7mm加橫波,橫波檢測(cè)避免鋼材皮下盲區(qū)。淬火鑄坯軋制鋼材表面探傷合格率明顯優(yōu)于未淬火鑄坯軋制鋼材。

表4 8620鋼材探傷合格率

軋制鑄坯 | 鋼材規(guī)格/mm | 表面探傷精度 | 表面探傷合格率 | 內(nèi)部探傷精度 | 內(nèi)部探傷合格率 |

淬火鑄坯 | 110 | 0.2 | 100% | 0.5 | 100% |

未淬火鑄坯 | 110 | 0.2 | 95% | 0.5 | 100% |

3結(jié)論

(1)未淬火與淬火鑄坯低倍組織結(jié)果分析,淬火鑄坯表層細(xì)晶區(qū)面積比未淬火鑄坯提高約2倍,細(xì)晶區(qū)的厚度明顯增加,鑄坯淬火效果顯著。

(2)由金相組織分析結(jié)果可知,淬火鑄坯組織主要為回火馬氏體+貝氏體,且淬火鑄坯組織較為致密均勻。

(3)淬火鑄坯軋制鋼材表面探傷合格率明顯優(yōu)于未淬火鑄坯軋制鋼材。

參考文獻(xiàn)

[1] 王忠英, 蘭德年. 特殊鋼連鑄現(xiàn)狀及發(fā)展[J]. 專家報(bào)告: 30-35.

[2] 鐘婧, 張少達(dá). 用于熱送的表面快冷工藝及其節(jié)能效果的分析 [J]. 冶金能源, 2015, (1): 16-19.

[3] 魯永劍,王謙,李江,等. 淬火溫度對(duì)含Nb微合金鋼熱送鑄坯組織轉(zhuǎn)變的影響[C]. 2012年微合金鋼連鑄裂紋控制技術(shù)研討會(huì)論文集,2012:35-39.

[4]吳樹(shù)漂, 劉占江, 武云峰, 王信康. 我國(guó)齒輪鋼的生產(chǎn)與應(yīng)用[J]. 特殊鋼, 2003, 24(5): 30-33

[5] 高新軍,王三忠 王洪順. 板坯的熱脆性與淬火處理[J]. 連鑄,2005,(6):28-29.

[6] 劉勇,高鵬. 8620系齒輪鋼300 mm×360 mm連鑄坯宏觀偏析改善的工藝實(shí)踐[J]. 特殊鋼,2018,(6):43-46.

[7] 王海燕,李寰. 鑄坯淬火系統(tǒng)的設(shè)計(jì)與Fluent模擬[J].工業(yè)爐,(3):42-44

[8] 李永超,李寶秀,郭明義.鑄坯表面淬火技術(shù)的發(fā)展與應(yīng)用[J].河北冶金,2016,(3):44-47.

[9] 陳家祥. 鋼鐵冶金學(xué)[M]. 北京: 冶金工業(yè)出版社,1990.

[10] 陳家祥. 煉鋼常用圖表數(shù)據(jù)手冊(cè)[M]. 冶金工業(yè)出版社,2010.

作者簡(jiǎn)介:高鵬(1985-),男,工程師,2009年畢業(yè)于東北大學(xué)材料與冶金學(xué)院冶金工程專業(yè),現(xiàn)在河北鋼鐵集團(tuán)石鋼公司煉鋼廠從事煉鋼和連鑄工作。

- [騰訊]

- 關(guān)鍵字:無(wú)

加入收藏

加入收藏

首頁(yè)

首頁(yè)