提高5流連鑄機生產效率實踐

來源:2019全國高效連鑄應用技術及鑄坯質量控制研討會論文集|瀏覽:次|評論:0條 [收藏] [評論]

提高5流連鑄機生產效率實踐王利波 馬桂芬(1.天津天鋼聯合特鋼有限公司 天津 300301;)摘要:天鋼聯合特鋼有限公司針對單流停澆、鑄坯質量差的問題開展了技術攻關。通過改進中間包結構優…

提高5流連鑄機生產效率實踐

王利波 馬桂芬

(1.天津天鋼聯合特鋼有限公司 天津 300301;)

摘要:天鋼聯合特鋼有限公司針對單流停澆、鑄坯質量差的問題開展了技術攻關。通過改進中間包結構優化中間包內鋼液流場,使各流溫度差由原來的7℃減小至2℃;通過對中間包內襯、水口和塞棒耐材的改進和工藝的優化,使中間包壽命由原來的24爐提高至31爐。改進后,單流停澆事故由原來的7次/月減少至0次/月,中間包過熱度由原來的27℃降低至19℃,提高了生產效率和鑄坯質量,年創造經濟效益320.8萬元.

關鍵詞:中間包;流場;過熱度;耐材消耗

The practiceof raising the production efficiency in five-strand tundish

Wang Libo

(1.Steel Making Plant of Tianjin Tiangang United Special Steel C.,Ltd.,Tianjin 301500,china)

Abstract: in order to solve the problems that single flow stop casting and poor casting blank quality in Tiangang United Special Steel Co.,Ltd, a technological research is carried out. After improving tundish structure, molten steel flow field is optimized, the temperature difference between the streams of tunish is decreased from 7℃ to 2℃; the life of tunish is increased from 24 to 31 by improving the refractory and optimizing Technology. After improving, the problems that single flow stop casting is decreased from 7 times to 0 times per month, the superheat is decreased from 27℃ to 19℃,the production efficiency and casting blank quality is raisd, the econmic benefit of 3.28 million is achieved every year.

Key word:tundish; flow field; superheat; refractory consumpation

前言

天津天鋼聯合特鋼有限公司擁有3座120t轉爐,3座LF精煉爐,四臺連鑄機,連鑄坯坯型為方形和矩形,自2012年投產以來,受轉爐生產節奏的限制,煉鋼廠一直采用“三爐三機”的生產模式。

2018年,煉鋼廠開始組織轉爐冶煉技術攻關,使轉爐的冶煉周期大幅縮短,由原來的40分鐘降低至30分鐘。2019年,通過進一步的優化改進,轉爐冶煉周期由30分鐘縮短至25分鐘。

隨著轉爐生產節奏的加快,鑄機的生產能力成為生產上的制約環節,煉鋼廠的生產模式由原來的“三爐三機”逐漸向“三爐四機”轉變,但在實際生產過程中,不斷出現新的問題,如單流停澆、鑄坯質量下降等,給生產組織帶來不利影響,嚴重制約了鑄機的生產效率,增加了生產成本。為此,天鋼聯合特鋼有限公司技術科開展了提高5機5流連鑄機生產效率的攻關。

1 連鑄機主要技術參數

鋼包容量:120噸

連鑄機形式:全弧形

連鑄機型號:R9m 5機5流矩形坯連鑄機

鑄流間距:1600mm

中間包容量:27噸

結晶器振幅:±3m

結晶器振幅頻率:70-300次/min

結晶器振動機構形式:半板簧振動

鑄機澆注斷面:165mm×300mm、165mm×330mm、165mm×380mm

拉速:0.8-2.0m/min

二冷冷卻:氣霧冷卻

結晶器液位控制:同位素法(CS-137),液面自動檢測裝置與液面控制裝置形

成閉環控制,實現結晶器自動控制

2 生產現狀及問題

天鋼聯合特鋼有限公司5機5流矩形坯連鑄機中間包采用“T”型對稱結構設計,如圖1,在生產過程中頻繁出現單流停澆、溫度不均、內襯侵蝕嚴重等問題。

2.1 單流停澆

統計2019年1月至5月的生產數據發現,5機5流矩形坯連鑄機累計發生38次單流停澆事故,如表1:

表1 單流停澆事故統計數據

Table 1 statistics of the problem that single flow stop casting

流數 | 1月 | 2月 | 3月 | 4月 | 5月 | 合計 |

1流 | 1 | 0 | 0 | 1 | 0 | 2 |

2流 | 0 | 0 | 1 | 0 | 0 | 1 |

3流 | 6 | 9 | 8 | 5 | 2 | 30 |

4流 | 1 | 0 | 1 | 0 | 1 | 3 |

5流 | 0 | 1 | 1 | 0 | 0 | 2 |

通過現場調查發現,鋼包鋼流開澆后直接沖擊3流塞棒和中包上水口,由于距離過短,中間流塞棒受到高溫且沖擊力較大,澆注期間中間流塞棒時常失控停澆,其中單流停澆主要集中在中間流3流上,這種問題經過統計占到單流停澆事故的65%,其它流數因塞棒掉尖、中包上水口鋯芯刺鋼質量問題以及中包渣線位置侵蝕掉料導致單流停澆事故,引起生產不穩定,嚴重時堵不上流造成鑄機非計劃停澆事故。

2.2 溫度分布不均

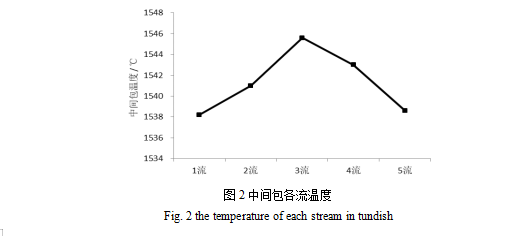

統計2019年1月至5月Q235B中間包各流溫度數據,如圖2所示。

圖中數據表明,中間包內中間流溫度明顯高于邊流溫度,3流溫度較1流溫度平均高7度,較2流溫度平均高4度,較4流溫度平均高2度,較5流溫度平均高7度。鋼水過熱度高,易造成鑄坯鼓肚超標。統計生產數據也發現3流的鑄坯質量明顯低于其他各流。

2.3、內襯侵蝕嚴重

中間包水口、內襯及塞棒的侵蝕情況如圖3所示。由圖3可以看出,中間包水口、內襯和塞棒均侵蝕比較嚴重。中包上水口的侵蝕主要表現在鋯芯裂刺鋼、鋯芯掉塊;內襯侵蝕主要表現在渣線侵蝕較快,內襯侵蝕不均勻;塞棒的侵蝕主要表現在棒頭掉尖、渣線侵蝕斷裂。塞棒棒尖與水口碗部的侵蝕速率達到9mm/h,在15爐左右即發生失控停澆事故。

3 原因分析

3.1 中間包結構的影響

天鋼聯合特鋼有限公司5機5流矩形坯連鑄機中間包采用“T”型對稱結構設計,鋼包長水口注流區設有紊流器,其形狀如圖4所示,紊流器設置的兩個分配口正對3流位置,中間包內無擋墻。

對中間包的流場進行分析[1]:鋼液經長水口注入紊流器后,鋼液將向四周流動,在紊流器擋墻的作用下,部分鋼液向上流動,部分鋼液經分配口水平流動;向上運動的鋼液在遇到中間包包壁時改變方向,部分在注流區形成回流,部分沿包壁向中間包1流和5流位置流動;水平流動的鋼液部分鋼液直接流向3流位置形成短路流,部分鋼液在遇到包壁時改變方向,向2流和4流的方向流動。

紊流器的分配口正對3流位置是導致3流水口、塞棒侵蝕嚴重,單流停澆的主要原因,同時也是中間包內溫度分布不均,3流位置過熱度高,鑄坯質量差的重要原因。

現場跟蹤發現,澆注后期紊流器沖刷嚴重,失去作用,流場進一步惡化,鋼液經鋼包底部直接流向各流,夾雜物沒有充分的上浮時間,難以去除,導致鑄坯質量下降。

3.2耐材質量

耐材質量的影響主要表現在中間包內襯、塞棒、中包上水口的抗侵蝕性上。主要包括以下一個方面:1)中間包工作層采用鎂質干式料,沖擊區紊流器原使用整體安裝,體積較小,中包流場不合理,沖擊區對面的內襯沖刷較為嚴重;2)工作層烘烤時經常出現裂紋缺陷,裂縫處有噴火現象,中包工作層渣線部分侵蝕速度達到7.9mm/爐,冶煉12爐時已達到殘襯預警值,增大漏包風險,給生產安全帶來隱患;3)生產過程中,塞棒掉頭、渣線侵蝕斷裂現象時有發生,原塞棒長度為1200mm,用后塞棒長度為1169mm,侵蝕了31mm;4)中包上水口澆注10小時左右,時常因刺鋼停澆,翻包后發現水口鋯芯接縫處刺鋼,影響中包上水口的壽命。

4 改進措施

4.1 中間包結構改進

在分析了原中間包包型存在的問題基礎上,提出了“沖擊板+擋渣墻+支撐板”結構,如圖5和圖6所示。沖擊板設置在大包長水口的沖擊區,起到保護中包沖擊區包底的作用;擋渣墻包括中間擋墻和位于中間擋墻兩側的側墻,側墻與中間擋墻所成的夾角為鈍角,兩個側墻分別開有兩個過鋼孔,過鋼孔的孔軸線與水平方向成15°~25°角,擋渣墻起到優化中包內鋼液流場,延長鋼液在中間包內的停留時間,提高夾雜物的去除率,提高鋼水純凈度的作用;支撐板起到穩定導流墻的作用,同時能夠優化3流區域的流場。

4.2 中間包鋼水過熱度優化

在中間包結構優化的基礎上,通過專題技術研討會,確定了降低中包鋼液過熱度的方案:1)技術科通過統計分析確定新中包過熱度。2)根據各工序溫降,確定各工序控制溫度。3)優化鋼包周轉,提高鋼包周轉率,降低鋼包溫降。

5.3 中間包耐材改進

針對塞棒、中包上水口侵蝕的問題,采取了以下措施:1)優化棒尖材質,由AL2O3-C改為電熔法的尖晶石-C,提高了熱震穩定性,熱震穩定次數由原先4次提高到6次,由于棒尖與棒身用料不同,兩者之間的氣孔率、熱膨脹系數、體密度不同,設計使用過度層進行結合,棒身還用鋁碳質材質,渣線位置適當加粗;2)改進棒頭傾角,由原來的67°調整為62°,改進后棒尖材質與鋼水反應機理被減弱,提高了棒尖抗侵蝕能力;3)改進上水口鋯芯接縫,將平頭接縫改為螺旋接縫,避免水口刺鋼。

針對中包工作層不耐侵蝕的問題,進行了如下工藝改進:1)工作層使用干打料大功率電機振動成型的工藝,工作層致密度大幅提高,抗侵蝕能力增強;2)延長脫模時間,脫模時間由原來的2小時延長至3小時,確保工作層自然風干;3)修訂《中間包烘烤規定》,小火烘烤2小時,中火烘烤1小時,大火烘烤2小時,提高中間包烘烤效果,確保中包烘烤工作層內襯溫度達到1000℃以上。

5 改進效果及經濟效益

5.1 改進效果

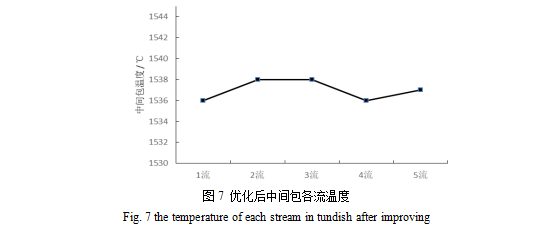

通過優化中間包結構,有效改善了包內鋼液的流動,在擋渣墻導流孔的作用下,鋼液在中間包內向上部流動,延長了鋼液在鋼包內的停留時間,促進中包內鋼水溫度的均勻分布,有效緩沖了鋼液湍流對中間流塞棒、水口和中包墻體的沖擊,促進了夾雜物的聚集上浮,提高了鋼水的潔凈度。優化后中包內鋼液各流的溫度如圖7所示。圖中數據表明,優化后,中間包內各流的溫度差降低至2℃以內。說明優化效果顯著。

優化耐材材質和加工工藝后,中間包塞棒、水口和工作層的耐侵蝕性增強,塞棒的控流能力增強,中間包的使用壽命由24爐提高到31爐,塞棒熱震穩定次數由原先4次提高到6次,水口刺鋼問題未再出現。

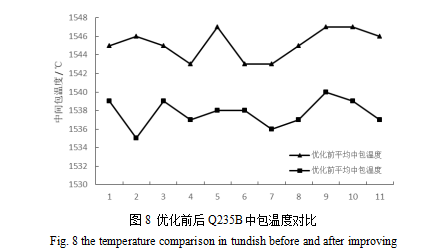

優化鋼水過熱度后,實現了中包鋼液低溫澆注,優化前后Q235B中包溫度情況如圖8所示。

從圖中可以看出,Q235B中包溫度由原來的平均1545℃降低值1537℃,鋼包過熱度由原來的27℃降低至19℃,鑄坯質量得到大幅改善。

通過以上的優化改進,單流停澆事故由原來的平均7次/月降低至0次/月,徹底解決了中間包單流停澆的問題,提高了生產效率和鑄坯質量。

5.2 經濟效益

經過優化改進后,單流停澆事故由原來的7次/月減少至0次/月,中間包包齡由原來的24爐提高到31爐,給企業帶來了巨大的經濟效益:

1)中間包壽命的提高,不僅降低了中間包耐材的成本,而且減少了澆余的損失和換包造成的包頭尾坯的切損,提高了金屬收得率。經數據統計,中間包壽命由24爐提高到31爐,可減少中間包使用5個/月,減少鋼鐵料損失20t/月。按中間包耐材價格13900元/個,鋼鐵料利潤150元/t計算,每年將增加收益85.8萬元。

2)以165×380mm斷面計算,平均拉速1.4m/min,澆注周期30min/爐,中間包壽命24爐,15爐后發生單流停澆,則單流停澆影響9爐,平均每月發生7次單流停澆,則影響產量1260.9t,按鋼鐵料利潤150元/t計算,每年將增加收益227.0萬元。同時單流停澆時,需要堵流操作,鋁條、鑄鐵堵頭、堵錐、甩坯等共計損失約1000元,每月可節約為7000元,年創經濟效益8萬元。

綜上所述,每年可創造經濟效益320.8萬元。

6 結論

1)通過數據分析發現造成5機5流連鑄機生產效率低的主要原因是單流停澆事故和中間包鋼液過熱度偏高。

2)引起中間包單流停澆的主要原因是中間包結構設計不合理和中間包內襯、水口、塞棒等耐材抗侵蝕性差。引起中間包鋼液過熱度偏高的主要原因是中間包內流場不合理,中間包內各流溫度差過大。

3)通過中間包流場分析,提出了“沖擊板+擋渣墻+支撐板”結構替代原有的紊流器,使中間包內流場得到大幅改善,各流溫度差由原來的7℃減小至2℃;通過對中間包內襯、水口和塞棒耐材的改進和工藝的優化,使中間包壽命由原來的24爐提高至31爐。

4)優化改進后,單流停澆事故由原來的7次/月減少至0次/月,中間包過熱度由原來的27℃降低至19℃,提高了生產效率和鑄坯質量,年創造經濟效益320.8萬元。

[參考文獻]

[1]齊士兵,程常桂,仝景文,等. 5流中間包流場優化及夾雜物去除水模型研究[J]. 鑄造技術, 2014(3):552-555.

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁